Warunki panujące w ludzkim organizmie stwarzają bardzo rygorystyczne kryteria dla materiałów stosowanych na elementy endoprotez. Ich trwałość jest ograniczona ze względu na procesy zużycia tribologicznego, zmęczenia materiału, inicjację procesów korozyjnych i reakcji tribochemicznych. Problemy te skłaniają do ciągłego podejmowania prób opracowywania nowych stopów lub modyfikacji już istniejących m.in. poprzez zastosowanie odpowiednich technologii. Należy pamiętać, że czas eksploatacji endoprotezy w istotnej mierze zależy także od doboru odpowiednich parametrów geometrycznych jej komponentów składowych i ich dopasowaniu do sąsiadujących struktur kostnych.

Adrian Mróz

Ograniczona ruchliwość, siedzący tryb pracy, nieprawidłowa postawa, nadwaga, to tylko niektóre czynniki, które mogą prowadzić do rozwoju chorób zwyrodnieniowych kręgosłupa. Choroby te najczęściej rozwijają się w obrębie krążków międzykręgowych (dysków). Postęp choroby skutkuje zmniejszeniem się wysokości zwyrodniałego dysku, pogorszeniem jego właściwości amortyzujących, ograniczeniem fizjologicznej ruchomości oraz nadmiernym obciążeniem stawów międzykręgowych.

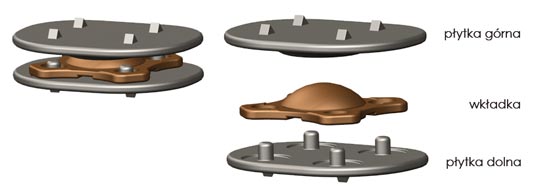

Rys. 1 Endoproteza krążka międzykręgowego w przestrzeni międzytrzonowej

http://modernspinetx.com

Stosunkowo nową procedurą inwazyjną leczenia, umożliwiającą uwolnienie chorych od dyskogennych bólów kręgosłupa, jest całkowita endoprotezoplastyka krążka międzykręgowego (CEKM). Zabieg polega na resekcji zwyrodniałego krążka i implantacji do przestrzeni międzytrzonowej endoprotezy „sztucznego dysku”. W wyniku operacji przywrócona zostaje kręgosłupowi stabilność, prawidłowa ruchomość operowanego segmentu ruchowego, a także odtworzona zostaje wysokość przestrzeni międzytrzonowej i krzywizna lordozy.

Rys. 2 Endoproteza INOP/LSP.1101: widok poszczególnych komponentów

W Instytucie Obróbki Plastycznej w Poznaniu, we współpracy z Politechniką Warszawską, w latach 2010-2013 w ramach Projektu Rozwojowego Nr 13-0014-10 zajmowano się tematyką związaną z opracowaniem nowej, trójelementowej konstrukcji endoprotezy krążka międzykręgowego odcinka lędźwiowego, o ulepszonych właściwościach funkcjonalnych.

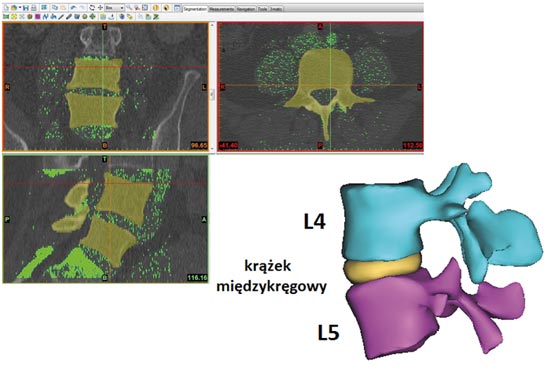

Prace projektowe nad konstrukcją endoprotezy, rozpoczęto od analizy wyników badań tomograficznych (CT) i rezonansu magnetycznego (MRI) odcinków lędźwiowych kręgosłupa u pacjentów kwalifikowanych do zabiegu CEKM. Na podstawie danych zapisanych w formacie DICOM (Digital Imaging and Communication in Medicine). Przy użyciu specjalistycznego oprogramowania wygenerowano modele 3D segmentów ruchowych, uzyskując informacje nt. anatomiczno-geometrycznych cech trzonów i przestrzeni międzytrzonowej segmentu ruchowego L4-L5.

Rys. 3 Generowanie modelu 3D segmentu ruchowego L4-L5 kręgosłupa

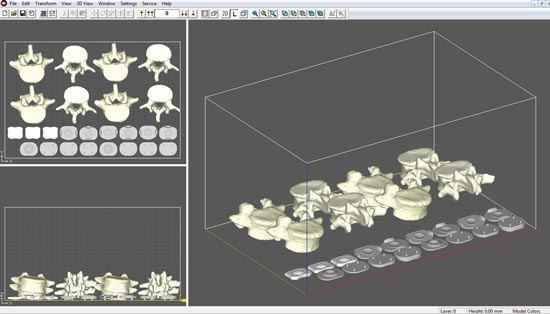

Zbiory danych, które zostały wygenerowane jako przestrzenne obiekty geometryczne zapisano w formacie STL. Format ten, umożliwia eksport danych do większości programów komputerowych, służących do przeprowadzenia analiz numerycznych MES, jak również wykorzystanie technik szybkiego prototypowania (Rapid Prototyping).

Rys. 5 Drukarka ZPrinter 650

Jedną z najczęściej stosowanych technologii szybkiego prototypowania jest technologia 3D Print (3DP, Three Dimensional Printing). Technologia 3DP, której idea oparta została na tradycyjnym druku atramentowym, została wynaleziona i opatentowana przez Michal’a J. Cima’a, w 1993 roku. Wykorzystuje ona metodę przyrostową w budowie elementów warstwa po warstwie. Proces technologiczny 3DP polega na równomiernym rozprowadzeniu przez ramię drukujące cienkiej warstwy proszku na powierzchni platformy roboczej. Podczas ruchu powrotnego ramienia drukującego, uzbrojonego w karetkę drukującą, następuje podanie płynnego spoiwa (lepiszcza).

Rys. 6 Widok wirtualnej komory roboczej drukraki

Zadaniem spoiwa jest wstępne związanie materiału proszkowego na obszarze tworzącym przekrój powstającego modelu fizycznego oraz nadanie mu koloru. W ten sposób powstaje pojedyncza warstwa modelu. Po powrocie ramienia drukującego do pozycji bazowej, następuje obniżenie dna komory roboczej o wartość odpowiadającą grubości warstwy, a proces się powtarza.

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec