(artykuł sponsorowany)

Rosnące wymagania i potrzeby klientów przyczyniają się do wprowadzania na rynek coraz to nowych produktów.

Nie inaczej wygląda sytuacja w przemyśle motoryzacyjnym. W budowie naczep występuje tendencja do tworzenia coraz lżejszych wyrobów, przy zachowaniu wymaganej nośności i wytrzymałości. Na przestrzeni ostatnich kilkunastu lat masa własna naczep znacząco się zmniejszyła. Jest to głównie zasługą kreatywności inżynierów projektujących nowe rozwiązania konstrukcyjne, w których głównymi kryteriami optymalizacyjnymi są: masa oraz stosowanie nowoczesnych materiałów o wyższych parametrach wytrzymałościowych. Od pewnego czasu na rynku pojawiła się potrzeba stworzenia naczepy wywrotki o podwyższonej wytrzymałości, mogącej pracować w trudnych warunkach eksploatacyjnych. Opracowana konstrukcja wywrotki stalowej stanowi odpowiedź firmy Wielton na to wymaganie.

Maciej Kaczor, Piotr Wysota

Podczas opracowywania nowych produktów można wyróżnić szereg etapów, począwszy od analizy rynku i badań potrzeb klientów, poprzez projektowanie, obliczenia metodą elementów skończonych (MES), aż do budowy prototypu i przeprowadzania badań rzeczywistych obiektów. Poniżej zamieszczono skrótowy opis tych etapów.

Od koncepcji do projektu

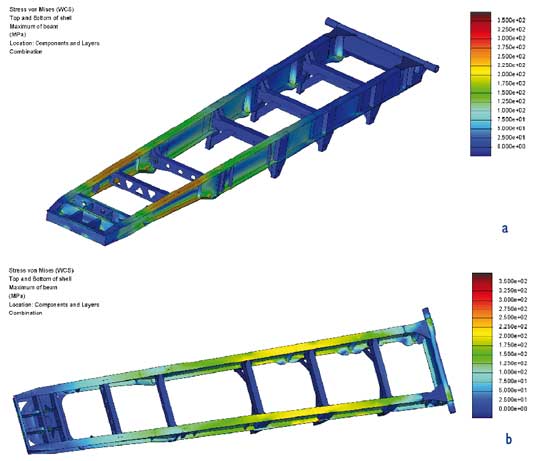

Rys. 1 Wyniki dla ramy – rozkłady naprężeń redukowanych wg hipotezy Hubera [MPa] podczas: a) jazdy, b) początku podnoszenia skrzyni ładunkowej

Początkowym etapem procesu projektowania jest określenie wymagań, które musi spełniać produkt. W oparciu o nie określa się wytyczne, którymi należy się kierować projektując wyrób. W przypadku konstrukcji nośnej chodziło o znaczące zwiększenie wytrzymałości, tak aby mogła przenieść obciążenie od pojazdu, którego dopuszczalna masa całkowita wynosiła 51 ton (18 ton na siodło i po 11 ton na każdą oś). Należało również opracować takie rozwiązanie, aby można było bez przeszkód zamontować elementy układu hydraulicznego, pneumatycznego, elektrycznego oraz podzespoły wyposażenia. Innym ważnym etapem podczas projektowania było opracowanie rozwiązania skrzyni ładunkowej. Zdecydowano się na skrzynię typu HP – half pipe (ang. połowa rury) o przekroju zwiększającym się ku tułowi – kształt typu konisch (niem. stożkowy). Jednocześnie projektowano i dobierano pozostałe elementy wyposażenia naczepy: układ zawieszenia, ogumienie, układ hamulcowy, siłownik hydrauliczny, układ oświetlenia, kosze kół zapasowych, podest, skrzynka narzędziowa, zderzak itp.

cały artykuł dostępny jest w wydaniu 11 (74) listopad 2013