Mechanizm rozrządu zastosowany w silniku motocykla Royal Enfield Bullet 500 jest bardzo tradycyjnym rozwiązaniem. Jak większość zespołów tego motocykla jest dopracowany i niezawodny. Jest niestety obarczony pewną istotną wadą. W miarę narastania luzów, będących wynikiem naturalnego zużycia, staje się głośny. Hałas, który emituje ma przykry charakter. Są to metaliczne stuki budzące niepokój lub irytację. W artykule opisano przeprowadzone próby rozwiązania tego problemu. Wszystkie próby możemy podzielić na dwie kategorie: nieniszczące i niszczące. Znane są przypadki, kiedy próba w zamyśle nieniszcząca spontanicznie przeistacza się w niszczącą. Czas pokaże jakiego rodzaju próbę zrealizował autor.

Motto:

Better immediate action than postponed perfection.

Karel Van Bael

Jerzy Mydlarz

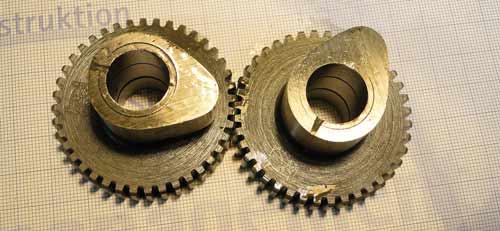

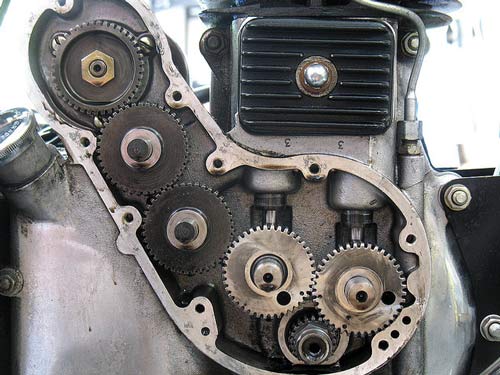

Układ rozrządu motocykla Royal Enfield Bullet w wersji gaźnikowej jest klasycznym rozwiązaniem stosowanym po dzień dzisiejszy przez wiele firm. Na końcówce wału korbowego jest osadzone koło zębate (najmniejsze i położone najniżej na rysunku 2). Jest ono zazębione z kołem zębatym tworzącym jeden zespół z krzywką sterującą ruchem zaworu wydechowego. Z tym kołem jest zazębione drugie koło zębate rozrządu, z krzywką zaworu dolotowego. Obydwa koła rozrządu, nie zamontowane na silniku, w widoku od strony krzywek, niewidocznej na rysunku 2, przedstawiono na rysunku 1.

Rys. 1 Widok kół napędu rozrządu i krzywek sterujących

Ze wspomnianymi krzywkami współpracują popychacze.

Od drugiego koła rozrządu napędzany jest rząd trzech kół zębatych prowadzących napęd do wałka aparatu zapłonowego. Całość pokazano na rysunku 2.

Rys. 2 Widok mechanizmu napędu rozrządu i aparatu zapłonowego

Fot.: Chris F. Bartlett; zamieszczono za zgodą autora.

Od popychaczy do głowicy napęd przenoszą drążki popychaczy, które współpracują z dźwigienkami zaworowymi. Cechą szczególną tego rozwiązania jest regulacja luzu zaworowego za pomocą śrub regulacyjnych, umieszczonych pod użebrowaną pokrywą widoczną na rysunku 2. W większości rozwiązań śruby regulacyjne są umieszczone na dźwigienkach zaworowych w głowicy silnika.

W opisanej postaci napęd mechanizmu rozrządu w zasadzie nie wymaga żadnych modyfikacji, ponieważ działa bezawaryjnie i dobrze znosi różne, trudne warunki eksploatacji. Jest tylko jedno ale, po przekroczeniu pewnego przebiegu staje się on głośny. Na dodatek hałas wydobywający się spod pokryw głowicy ma dość przykry dźwięk. Posiadacze motocykli RE oceniają stan techniczny silnika po możliwości utrzymania dość niskich obrotów biegu jałowego i po jego cichej pracy. Nie chodzi tu o cichy układ wydechowy, ponieważ długo-skokowy singiel o słusznej pojemności 500 cm3 wydaje bardzo przyjemny dźwięk, tylko o brak mechanicznych stuków w silniku.

Koncepcja

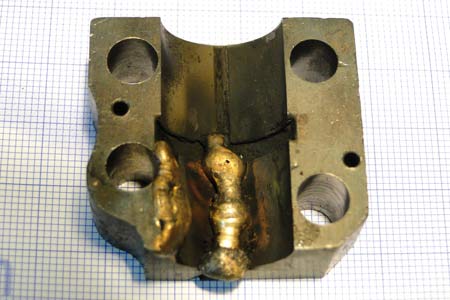

Zagadnienie stuków w układzie rozrządu intrygowało mnie już od pewnego czasu i narastało wraz ze wzrostem przebiegu mojego Bulleta. Postanowiłem zmierzyć się z problemem. Liczne dyskusje z kolegami i osłuchiwanie silnika wskazały na najbardziej podejrzane, jako źródło hałasu, elementy. Są nimi dźwigienki zaworowe, a w szczególności ich łożyskowanie. Wałki łączące dźwigienki, stanowiące z nimi jedną całość, są łożyskowane ślizgowo w dzielonych oprawach, przykręconych do górnej powierzchni głowicy. Oprawy te są wykonane ze spieku metalicznego na bazie żelaza. Rozebrany zespół pokazano na rysunku 3.

Rys. 3 Widok rozmontowanej oprawy łożyska ślizgowego i dźwigienek połączonych wałkiem – rozwiązanie w wersji fabrycznej. Widoczny jest w podstawie otwór olejowy prowadzący do pierścieniowego kanałka. Dźwigienka z prawej strony, napierająca na kołpak zaworu, jest starego typu. W zmodyfikowanym rozwiązaniu zastosowano nowsze rozwiązanie.

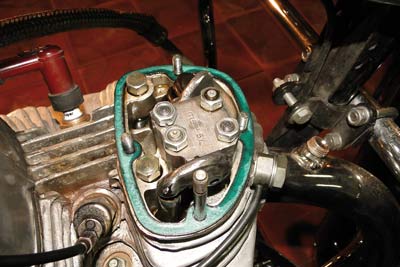

Miniaturowa nurnikowa pompa oleju dostarcza olej do obu opraw w niewielkiej ilości i pod niewielkim ciśnieniem. Olej jest doprowadzany do głowicy, zewnętrzną magistralą widoczną na rysunku 9. Napływa on przez głowicę do oprawy otworem widocznym na końcu kanałka, w dolnej części oprawy, widocznej na pierwszym planie rysunku 3. Wspomnianym kanałkiem olej przepływa wokół wałka do górnej części oprawy. Następnie, dwoma kanałkami w pokrywie, wzdłuż osi wałka (kanałki widoczne w głębi na rysunku 3), olej wypływa na zewnątrz. Warunki pracy tj. ciągła zmiana kierunku obrotów, nie sprzyjają wytworzeniu klina olejowego i trwałemu rozdzieleniu współpracujących elementów. Skutkiem takich warunków pracy jest szybkie narastanie luzów, przejawiające się w głośnej pracy. Sposób umieszczenia na głowicy oprawy dźwigienki zaworu wydechowego pokazano, w wersji oryginalnej, na rysunku 4.

Rys. 4 Widok kompletnego nowego zespołu dźwigienki zaworu wydechowego zamontowanego na głowicy

Na pierwszym planie widoczna jest dźwigienka wprawiana w ruch przez drążek popychacza. Z drugiej strony, w głębi rysunku, druga dźwigienka napiera na kołpak trzonka zaworu wydechowego. Pokazany na zdjęciu zespół jest całkowicie nowy, zamontowany tylko na okoliczność pomiaru dźwięku emitowanego przez elementy bez nadmiernych luzów. Ten pomiar, omówiony w dalszej części artykułu, miał posłużyć jako poziom odniesienia dla nowego rozwiązania.

Pierwszą koncepcją poprawy było nałożenie, na powierzchni ślizgowej opraw, w krytycznym miejscu, warstwy brązu technologią lutospawania i ponowna obróbka na wymiar nominalny. W tym celu skręcone obie części oprawy poddano obróbce na szlifierce do otworów, w specjalnym przyrządzie, w celu powiększenia średnicy o 1 mm. Założono, że warstwa brązu grubości po 0,5 mm na stronę będzie wystarczająca. Niestety porowata struktura spieku nasączonego olejem uniemożliwiła realizację tej koncepcji. Na rysunku 5 pokazano rezultaty nieudanych prób lutospawania.

Rys. 5 Widok pokrywy oprawy o powiększonym otworze, po nieudanej próbie lutospawania brązem

Zmiana koncepcji

W tej sytuacji postanowiłem zastosować łożyskowanie toczne zamiast ślizgowego. Ponieważ nie zetknąłem się nigdzie z rozwiązaniem, o jakim przemyśliwałem, wiedziałem, że na pewno będą problemy. Gdyby tak nie było, ktoś już by mnie uprzedził. Podstawowym problemem stojącym na drodze do realizacji tej koncepcji jest brak miejsca. Wałek dźwigienek zaworowych ma średnicę 5/8 cala tj. 15,875 mm. Ponieważ założono z wielu powodów, że zostaną zastosowane złożenia igiełkowe z koszykami z tworzyw sztucznych, najbliższym dostępnym, handlowym, było złożenie K15x18x17TN. Symbole oznaczają średnicę wewnętrzną 15 mm, zewnętrzną 18 mm i długość 17 mm. Oznaczenie literowe oznacza koszyk z poliamidu zbrojonego. Odległość pomiędzy bocznymi powierzchniami ustalającymi dźwigienki osiowo (tj. szerokość oprawy) wynosi około 35 mm. Oznacza to, że dla każdego wałka potrzebne są dwa złożenia i pierścień odległościowy. Krytyczny przekrój przedstawiono na rysunku 6. Powiększenie średnicy otworu oprawy do ϕ 18 mm powodowałoby przenikanie się tej średnicy z otworami śrub mocujących. Średnica tych otworów wynosi w oryginale ϕ 7 mm. Średnica ta wynika z konieczności zachowania luzu montażowego dla śrub dwustronnych (szpilek) o średnicy 1/4 cala tj. 6,35 mm. W związku z powyższymi ograniczeniami, postanowiłem zastosować szpilki M6 i otwory o średnicy ϕ 6,5 mm. Taką sytuację przedstawiono na rysunku 6.

Rys. 6 Przekrój zmodyfikowanej oprawy w krytycznym, zbyt cienkim miejscu. Nawęglenie na wskroś w tym miejscu może doprowadzić do wykruszenia materiału w czasie pracy.

Pomimo tej zmiany, w krytycznym przekroju pozostaje jedynie 0,45 mm materiału, tzw. mięsa. Otwory mocujące występują nie w miejscu największych obciążeń, tj. na zewnętrznych końcach złożeń igiełkowych, ale z powodu założonej obróbki cieplnochemicznej, w postaci nawęglania, jest to i tak zbyt mało.

Realizacja

Ponieważ mój motocykl nie służy do pracy tylko do zabawy, postanowiłem zaryzykować. Opracowałem dokumentację i przystąpiłem do działań praktycznych. Oprawy łożysk wykonano ze stali 17HNM, nawęglono i zahartowano do twardości 60 HRC, następnie zakołkowano obie połowy i przeszlifowano otwór na średnicę ϕ 18 z tolerancją G6 zalecaną dla ruchu oscylacyjnego. Wałki dźwigienek przeszlifowano z oryginalnego wymiaru na wymiar ϕ 15j5. Wtedy okazało się, że twardość pod usuniętym materiałem wynosi zaledwie 40 HRC, wobec pożądanych 60. W tej przymusowej sytuacji podjąłem kolejną ryzykowną decyzję i poddałem wałki operacji azotowania. Ryzyko polega na tym, że azotowana warstwa jest co prawda twarda, ale proces azotowania mógł spowodować spadek twardości rdzenia. Twarda powłoka na miękkim podłożu nie jest wiele warta. Jeżeli zastosowana technologia się nie sprawdzi, to trzeba będzie zastosować nawęglanie i hartowanie przed szlifowaniem.

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec