(artykuł sponsorowany)

Ośrodki badawcze i producenci nieustannie pracują nad wprowadzaniem ulepszeń do technologii spajania metali w celu zwiększenia wydajności i jakości procesów spawalniczych. Najszybciej rozwijającą się metodą, pod względem badawczym, jest spawanie laserowe i hybrydowe.

Rafał Lis

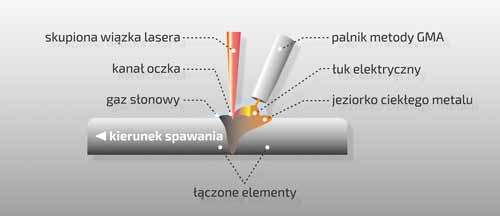

Spawanie hybrydowe (HLAW – Hybrid Laser Arc Welding) polega na jednoczesnym wykorzystaniu, w tym samym miejscu i w tym samym czasie, dwóch źródeł ciepła – promieniowania laserowego i łuku elektrycznego. Hybrydowy proces spawania, w którym wykorzystywane jest źródło ciepła w postaci sprzężonej, jest procesem wykazującym szereg zalet w odniesieniu do każdego z tych procesów z osobna. Procesy te pozytywnie oddziałują wzajemnie na siebie. Pod wpływem wiązki lasera następuje stabilizacja łuku oraz bardziej efektywne termicznie oddziaływanie łuku na materiał niż w przypadku spawania samym łukiem (Rys. 1)

Rys. 1 Schemat spawania laserowo-hybrydowego

Samo spawanie laserowe, mimo wielu zalet, takich jak: wąska strefa wpływu ciepła minimalizująca odkształcenia materiału, wysoka precyzja zapewniająca estetykę spoiny, wysoka prędkość i czystość procesu, oraz możliwość łączenia z innymi metodami spawania, cechuje się pewną istotną niedogodnością technologiczną. Elementy spawane tą metodą powinny być zestawione ze sobą praktycznie bez szczeliny, co w przypadku popularnych w przemyśle metod cięcia termicznego (cięcie plazmowe, cięcie tlenowe) jest trudne do osiągnięcia. Przy konstrukcjach wielkogabarytowych dodatkowo pojawiają się problemy związane z ustalaniem i precyzyjnym pozycjonowaniem elementów, tak aby zapewnić wymagane przygotowanie styku do spawania jedną wiązką lasera. Metoda ta wymaga stosowania elementów przygotowanych przez cięcie laserowe oraz dokładnego oprzyrządowania ustalającego.

Z kolei metody spawania łukowego, mimo że ciągle doskonalone, nie są w stanie zapewnić takiej głębokości wtopienia i wydajności procesu, jaką może dać spawanie laserem. Gęstość mocy łuku elektrycznego, jarzącego się w osłonie gazów, w porównaniu do wiązki promieniowania laserowego jest znacznie mniejsza. Stąd też prędkość spawania jest odpowiednio mniejsza. Oddziaływanie łuku na materiał jest znacznie silniejsze, co przy niewielkich prędkościach, prowadzi często do odkształceń elementów spawanych i wymusza stosowanie dodatkowej obróbki – prostowania. Brzegi elementów spawanych o większych grubościach wymagają ukosowania, a zatem dodatkowych nakładów pracy na wstępną obróbkę mechaniczną. Zaletą technologii łukowych jest niewielki koszt urządzeń oraz możliwość spawania ze spoiwem, i tym samym – możliwość wypełnienia rowka spawalniczego oraz modyfikacji składu chemicznego spoiny.

cały artykuł dostępny jest w wydaniu 6 (105) czerwiec 2016