Wszystkie elementy obudowy uchwytu do urządzenia nawigacyjnego firmy TomTom muszą spełniać surowe wymagania, zarówno pod względem dokładności montażu, jak i estetycznym. Z tego względu deformacje wyrobów wykonywanych metodą wtrysku są jedną z najważniejszych kwestii, jakie muszą być kontrolowane i korygowane w procesie projektowym. W artykule przedstawiamy wykorzystanie programu Moldex3D do skorygowania zbyt dużej deformacji wypraski takiego polimerowego uchwytu.

Opracowanie: Piotr Menchen

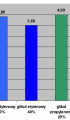

Oryginalny projekt pokrywy uchwytu do urządzenia nawigacyjnego, przygotowany jeszcze bez udziału symulacji, cechował się występowaniem znacznej deformacji kształtu, której wartość maksymalna osiągała 2,3 mm, co znacznie przekraczało dopuszczalną w wymaganiach wartość 0,3 mm (Rys. 1). Tak duża wartość deformacji negatywnie wpływała na proces montażu urządzenia oraz jego wygląd.

Rys. 1 Produkt rzeczywisty wykonany na podstawie oryginalnego projektu ukazuje deformację o wartości przekraczającej stawiane wymagania

W celu rozwiązania występującego problemu i zapewnienia wysokiej jakości i estetyczności produktu postanowiono wykonać symulacje procesu wtrysku, obrazujące rozkład temperatury, spadek ciśnienia oraz odkształcenia, dla kilku wariantów modyfikacji geometrii produktu, w celu znalezienia najbardziej optymalnego rozwiązania, które będzie spełniało postawione wymagania wymiarowe.

W pierwszej kolejności wykonano symulację wtrysku dla oryginalnego projektu, aby zaobserwować i przeanalizować występujące problemy. Otrzymane wyniki ukazały deformację wypraski o kierunku i wartości zbliżonej do otrzymanej w rzeczywistym procesie. Na rysunku 2, przedstawiającym wyniki symulacji, oznaczono tendencję odkształcenia za pomocą krzywych wskazujących krawędź modelu.

cały artykuł dostępny jest w wydaniu 11 (110) listopad 2016