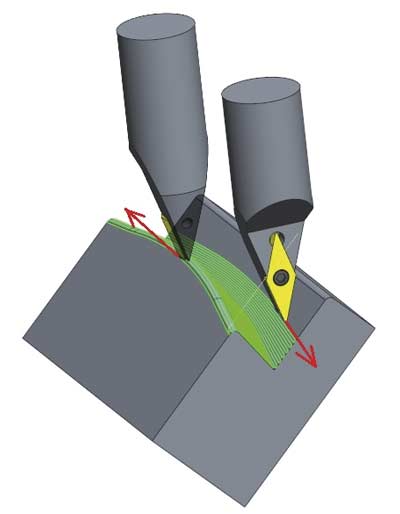

Narzędzia takie muszą charakteryzować się odpowiednim usytuowaniem krawędzi tnącej względem osi wrzeciona, co umożliwia łatwość programowania w istniejących systemach CAM. Rozwiązania takie wyeliminują jałowe ruchy powrotne na maszynach wyposażonych w sterowaną oś wrzeciona narzędzia (w co najmniej indeksowany sposób) oraz poszerzą przedział możliwych do obróbki powierzchni. Niektóre ze strategii mogą być uruchamiane również na maszynach bez osi S, dzięki zastosowaniu odpowiednio usytuowanej krawędzi tnącej. Przykłady strategii obróbki z zastosowaniem specjalnych narzędzi przedstawiono na rysunku 7.

7a) Wykorzystanie standardowej ścieżki CAM dzięki użyciu specjalnego trzonka, który umieszcza krawędź tnącą płytki w odpowiedniej pozycji względem osi wrzeciona. Symultaniczna obróbka 4-ro lub 5-cio osiowa z indeksacją 6-tej osi wrzeciona

7b) Wykorzystanie standardowej ścieżki helikalnej ze środowiska CAM w taki sposób, że kąt płaszczyzny przyłożenia ostrza kontrolowany jest np. przez oś uchylną stołu frezarki 5-cio osiowej, a odpowiedni kierunek płaszczyzny natarcia do wektora prędkości narzędzia kontrolowany jest poprzez indeksację osi wrzeciona S i symultaniczne sterowanie osią obrotową stołu obrabiarki

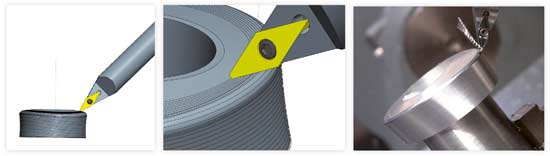

7c) Przykład obróbki specjalnym narzędziem z wykorzystaniem typowej ścieżki z CAM z płynną kontrolą kąta przyłożenia poprzez 4-tą oś. Konstrukcja narzędzia i zastosowanie odpowiedniej strategii nie wymusza kontroli osi S wrzeciona do ustawienia odpowiedniego kierunku płaszczyzny natarcia względem wektora prędkości narzędzia.

7d) Przykład obróbki metodą CC (ciągłego cięcia) specjalnym narzędziem z użyciem strategii 3-osiowej. Wadą takiego podejścia jest brak kontroli kąta przyłożenia.

7e) Helikalna strategia z płynną kontrolą kąta przyłożenia i odpowiedniego kierunku płaszczyzny natarcia względem wektora prędkości. Dzięki zastosowaniu specjalnego narzędzia płynna kontrola kierunku płaszczyzny natarcia może być realizowana osią obrotową stołu np. C zamiast osią wrzeciona S. Konstrukcja takiego narzędzia sprowadza zagadnienie 6-cio osiowe do zagadnienia 5-cio osiowego.

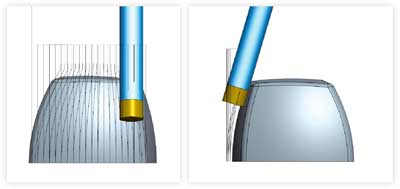

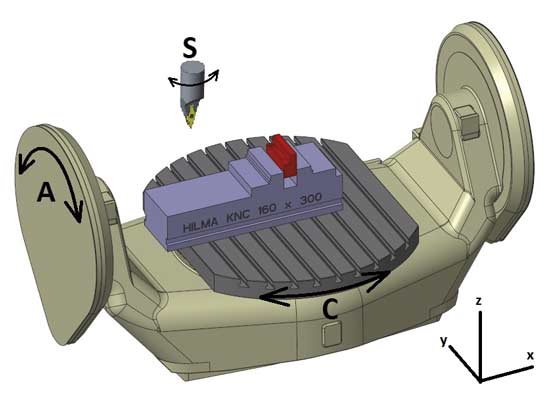

Najszersze zastosowanie metody ciągłego cięcia uzyska się na maszynach 6-cio osiowych o kinematyce trzech osi liniowych XYZ, osi uchylnej np. A, osi obrotowej np. C oraz płynnie sterowanej osi wrzeciona, co przedstawiono na rysunku 8.

Rys. 8 Przykładowa kinematyka maszyny 6-cio osiowej

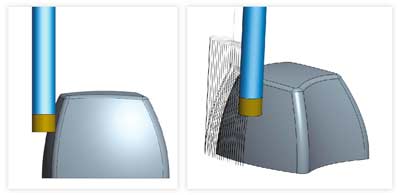

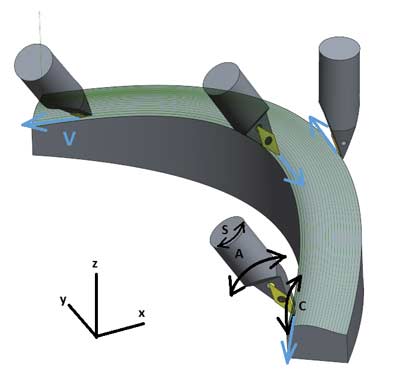

Rozwiązanie takie umożliwi uruchamianie na frezarce dowolnych ścieżek narzędziowych z płynnym utrzymaniem stałego kąta przyłożenia, sterowanego osiami A i C w omawianym przykładzie z maszyną z tzw „kołyską”, oraz odpowiedniego kierunku płaszczyzny natarcia do wektora prędkości V narzędzia sterowanego osią wrzeciona S. Przedstawiono to na rysunku 9.

Rys. 9 Przykład strategii obróbki ciągłego cięcia z wykorzystaniem obrabiarki 6-cio osiowej

Zalety metody ciągłego cięcia w obróbce powierzchni krzywokreślnych w odniesieniu do klasycznej metody frezowania:

- krótki czas obróbki ze względu na zastosowanie dużych posuwów, które w przypadku klasycznej metody mogą być do kilkudziesięciu razy niższe dla najmniejszych narzędzi;

- bardzo dobra chropowatość; w porównaniu z klasyczną metodą nie ma składowej od obracającego się narzędzia;

- możliwość stosowania naroży o minimalnych promieniach, rzędu kilku setnych mm, przy jednoczesnym zachowaniu bardzo dużej sztywności – nie do uzyskania w klasycznej metodzie frezowania ostrokątnych naroży na powierzchniach wklęsłych;

- zwiększenie trwałości wrzeciona poprzez zerową prędkość obrotową podczas obróbki;

- zastosowanie dużo tańszych ostrzy w postaci gotowych płytek tokarskich lub frezerskich w porównaniu z narzędziami obrotowymi, takimi jak monolityczne frezy;

- zwiększenie trwałości samego ostrza z uwagi na niską prędkość skrawania, która równa jest posuwowi; w klasycznej metodzie przy większych narzędziach, rzędu już kilku mm, wychodzi się zawsze z maksymalnej prędkości skrawania, a w przypadku małych średnic narzędzi bardzo często prędkość ta ograniczona jest jedynie maksymalną prędkością obrotową wrzeciona, co przekłada się na mały posuw (z warunku fz – posuw na ząb).

Wady i ograniczenia metody:

- konieczność stosowania maszyn 4- i 5-cio osiowych do kształtowania większości powierzchni krzywokreślnych;

- ograniczenia obrabianych powierzchni ze względu na rozbieg narzędzia; aby uzyskać minimalną prędkość skrawania potrzebne jest miejsce, zanim ostrze wejdzie w materiał (analogicznie sprawa wygląda z wyjściem ostrza z materiału);

- kłopoty z obróbką powierzchni wklęsłych o małych promieniach krzywizn wzdłuż linii cięcia, ze względu na gabaryty płytek skrawających;

- konieczność stosowania szybkich i dynamicznych maszyn, ze względu na prędkość skrawania Vc, która jest równa posuwowi f.

O praktycznym zastosowaniu tej metody napiszemy w następnym artykule.

Wojciech Garus

GG TECH

artykuł pochodzi z wydania 12 (111) grudzień 2016

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec