W artykule opisano badania prowadzone nad doborem odpowiedniego składu gazów osłonowych do efektywnego spawania stopu aluminium AW-7075 (AlZn5, 5MgCu), który zastosowano do konstrukcji nowego narzędzia wiertniczego do zastosowań przy odzyskiwaniu właściwej geometrii zniekształconych otworów naftowych, gazowych bądź wodnych.

Łukasz Bolewski, Marek Szkodo, Piotr Pękala, Grzegorz Ochocki

Badane łącza wykonywane były w przedsiębiorstwie CEMET, w Gdańsku, gdzie powstały prototypy narzędzia otworowego.

Metodyka badań

Materiał wykorzystany do badań to stop aluminium AW-7075 w stanie T651 (materiał przesycany, wyprężany w celu usunięcia naprężeń cieplnych i sztucznie starzony) w postaci walcowanej płyty o grubości 10 mm. Skład chemiczny materiału podano w tabeli 1, a właściwości wytrzymałościowe w tabeli 2.

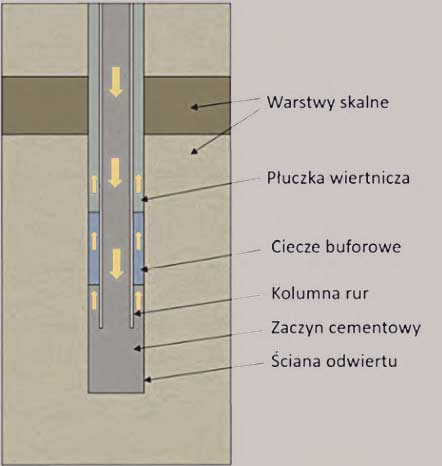

Uszczelnianie poziomów skał zbiornikowych w orurowanych otworach wiertniczych jest najistotniejszą operacją w procesie wydobycia węglowodorów. Jej niepowodzenie grozi skażeniem środowiska, przeprowadzeniem kosztownych akcji ratunkowych i naprawczych czy w końcu koniecznością wypłaty odszkodowań. Z tego powodu rozwiązywanie problemów technologicznych w fazie projektowania i przy wykonywaniu zabiegu cementowania jest bardzo ważne. Cementowanie otworów wiertniczych jest procesem wtłaczania zaczynu cementowego w przestrzeń pierścieniową pomiędzy ścianą rury okładzinowej a otworem wiertniczym (Rys. 1). W otworach naftowych, gazowych bądź wodnych, głównym celem zabiegu jest odizolowanie strefowe dopływu wody, ropy naftowej lub gazu ziemnego do otworu wiertniczego. W tym celu dąży się do uzyskania trwałego uszczelniania hydraulicznego, powstałego pomiędzy rurami.

Rys. 1 Schemat operacji cementowania otworu wiertniczego [1]

Do wykonania badań przygotowano dwie płyty o wymiarach 10x400x200 mm. Płyty zostały zespawane pod kątem 90°. Powierzchnie przed spawaniem zostały oczyszczone z tlenków za pomocą szczotek ze stali nierdzewnej, a następnie odtłuszczone benzyną ekstrakcyjną. Złącza wykonano pachwinowo, w pomieszczeniu zamkniętym, aby zabezpieczyć stanowiska przed działaniem czynników atmosferycznych (dla uniknięcia odkształceń złączy). Spawanie wykonano z utwierdzeniem, a zwolnienie zacisków nastąpiło dopiero po ostygnięciu złącza. Złącza doczołowe wykonane zostały przy użyciu metody spawania łukowego MIG Puls. Skład chemiczny stopu zastosowanego na drut spawalniczy został przedstawiony w tabeli 3. Przy porównaniu własności wytrzymałościowych Rm stopu AW-7075 i spoiwa Autrod 4043 (tabela 4) widać, że Rm spoiwa (Rms) osiąga 35% Rm stopu AW-7075. Założono, że w czasie badań uzyskana dla spoin protektora wytrzymałość Rm będzie większa niż 200 MPa. Parametry spawania blach ze stopu AW-7075 metodą MIG przedstawiono w tabeli 5.

Dla wszystkich badanych złączy krzyżowych użyto identycznych parametrów prądowych napięcia 23 V oraz natężenia w przedziale 190-220 A, zmieniano jednak parametry składu gazu osłonowego. Dla próbki ALC1 wynosiły one 100% zawartości argonu (Rys. 4), a dla spoiny pachwinowej ALC2 użyto mieszanki 30% helu i 70 % argonu (Rys. 5).

cały artykuł dostępny jest w wydaniu 3 (114) marzec 2017