Zapotrzebowanie na wysokiej jakości wyroby, nierzadko o złożonej i zarazem lekkiej konstrukcji oraz czasem nietypowych kształtach, wymusza na producentach stosowanie coraz lepszych materiałów konstrukcyjnych oraz dokładnych, wydajnych i opłacalnych sposobów ich kształtowania. W odniesieniu do obróbki wiórowej wiąże się to zarówno z rozwojem materiałów narzędziowych, a zwłaszcza powłok, jak również z unowocześnianiem konstrukcji narzędzi i obrabiarek, oraz systemów sterowania procesem technologicznym i wspomagających jego projektowanie.

Kazimierz Czechowski

Powszechnie znajduje zastosowanie w przemyśle obróbka wiórowa z dużymi prędkościami skrawania (HSC – High Speed Cutting), z dużą wydajnością (HPC – High Performance Cutting), w stanie twardym (HC – Hard Cutting). W zależności od potrzeb obróbka wiórowa stosowana jest na sucho, z minimalną ilością cieczy obróbkowej (MQL – Minimum Quantity Lubrication) lub z większą ilością cieczy chłodząco-smarującej (Liquid Cooling Lubricant) podawanej pod niskim ciśnieniem, jako tzw. chłodzenie zalewowe, albo pod dużym lub bardzo dużym ciśnieniem w postaci strumienia cieczy skierowanego z wysoką prędkością do strefy skrawania, w tym wewnętrznie, poprzez wrzeciono (CTS – Coolant Through of Spindle), przez odpowiednie otwory w narzędziu lub specjalne dysze [1-3].

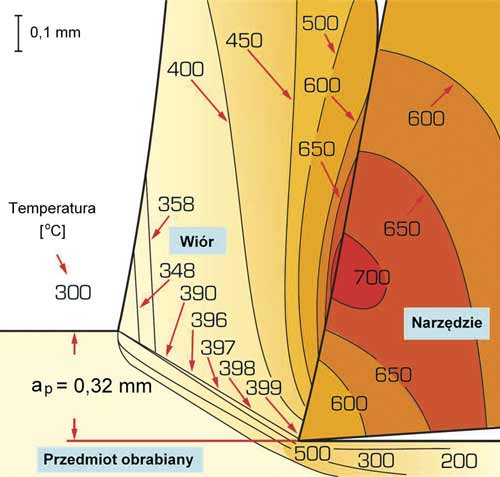

Rys. 1 Przykład rozkładu temperatury w ostrzu skrawającym, wiórze i przedmiocie obrabianym podczas toczenia stali z głębokością skrawania ap = 0,32 mm – na podstawie lit. [6]

Za obróbką wiórową na sucho przemawiają m.in. względy ekologiczne, jednakże istnieje szereg przypadków, kiedy konieczność stosowania cieczy chłodząco-smarującej wymusza trudnoobrabialność materiałów wpływająca na zużywanie się ostrzy skrawających, np. na skutek niskiej przewodności cieplnej materiału obrabianego ostrze musi przejmować więcej ciepła, albo przez spiętrzenie się ciepła w strefie skrawania występuje skłonność materiału do adhezji [4].

Intensywne dostarczanie cieczy obróbkowej do strefy skrawania jest zwykle niezbędne w obróbce stali nierdzewnych, zwłaszcza austenitycznych i austenityczno-ferrytycznych (typu duplex), tytanu i jego stopów oraz superstopów (nadstopów) żaroodpornych i żarowytrzymałych na bazie niklu i kobaltu, a także w obróbce stali i żeliw o tych właściwościach. Materiały te można klasyfikować w zależności od składu chemicznego i właściwości, w grupach zastosowania materiałów skrawających (wg normy ISO 513:2012): M (zawierającej stale nierdzewne), S (obejmującej superstopy i tytan) i H (dotyczącej materiałów twardych).

Żaroodporność jest to odporność materiału na utleniające i korodujące działanie czynników chemicznych, przede wszystkim gazów, w wysokich temperaturach (powyżej 500 °C), a żarowytrzymałość to cecha materiałów oznaczająca ich odporność na odkształcenia pod długotrwałym obciążeniem mechanicznym w temperaturach wyższych niż 500 °C (materiały te charakteryzują się przede wszystkim wysoką wytrzymałością na pełzanie w wysokich temperaturach) [5].

W wydajnej obróbce wiórowej stali i innych stopów metali, prowadzonej z możliwie dużymi prędkościami skrawania, wytwarzana jest duża ilość ciepła (Rys. 1) [6]. W przypadku materiałów żaroodpornych i żarowytrzymałych, przy obróbce których temperatura w strefie skrawania osiąga 750÷1020 °C nierzadko dominującą formą zużycia jest odkształcenie plastyczne [7].

cały artykuł dostępny jest w wydaniu 6 (117) czerwiec 2017