Systemy CAD/CAM w procesie druku 3D istotnie wpływają na skrócenie przebiegu technologicznego przygotowania produkcji. Po syntezie modelu 3D (który stanowi podstawę w opracowywaniu projektu CAD dla druku 3D) jest on zapisywany w odpowiednim formacie wraz z niezbędnymi danymi przedmiotu i wysyłany do druku. Nie ma konieczności wykorzystywania postprocesora, narzędzi, jak w przypadku opracowywania programu na obróbkowe centra CNC.

Radosław Morek

Optymalizacja procesów technologicznych, z nadrzędnym kryterium kosztów, wymaga żeby, o ile to możliwe, były one minimalizowane.

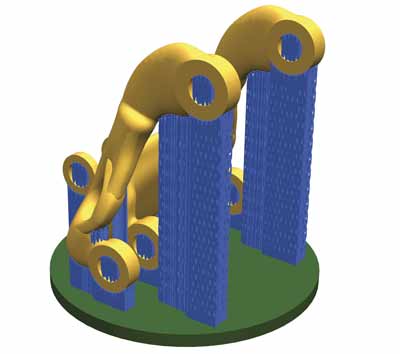

W zależności od konstrukcji przedmiotu drukowanego niejednokrotnie konieczne jest stosowanie podpór (Rys. 1).

Rys. 1 Przykład projektowania podpór w wydruku 3D (NX CAD/CAM)

Ich zaprojektowanie nie jest czynnością prostą.

Wykorzystanie podpór może być nie tylko technologiczne ale także może umożliwiać obniżenie kosztów poprzez druk wielu przedmiotów w przestrzeni roboczej. Przy druku 3D z materiałów niemetalicznych zastosowanie nestingu, tj. rozkładu przedmiotów wytwarzanych w przestrzeni roboczej danej drukarki, umożliwia niemal dowolne ich rozłożenie (nesting 3D) i tym samym zwiększa wydajność procesu wytwórczego. Natomiast w przypadku druku 3D z metali, w ramach rozkładu przedmiotów wykorzystywany jest tzw. szyk – nesting 2D (Rys. 2).

Przedmioty wytwarzane w ramach nestingu w programach i systemach CAD/CAM powinno się sprawnie pozycjonować i ustawiać w szykach. Rozplanowanie części pozwala w niektórych przypadkach na zmniejszenie koniecznego wykorzystania podpór, a tym samym umożliwia zredukowanie niezbędnego zakresu dalszej obróbki wykończającej.

Stan warstwy wierzchniej przedmiotów wydrukowanych najczęściej wymaga dalszej obróbki wykańczającej przeprowadzanej metodami ubytkowymi (obróbka skrawaniem, obróbki ścierne). Ze względu na specyfikę możliwych kształtów przedmiotów drukowanych niejednokrotnie stosowane jest frezowanie 5-osiowe .

cały artykuł dostępny jest w wydaniu 7/8 (118/119) lipiec/sierpień 2017