Przemysł włókna węglowego (carbon fibre – CF) przeszedł ogromne przeobrażenie w ciągu ostatnich piętnastu lat. W tym okresie następował stały wzrost wykorzystywania CF w wielu gałęziach gospodarki. W 2000 roku zapotrzebowanie światowego rynku było mniejsze niż 20 000 milionów ton (inaczej: megatony – MT). Obecnie zużycie to oscyluje przy 60 000 MT, a przewiduje się, że w okolicach 2020 roku liczba ta osiągnie poziom nawet 100 000-140 000 MT. Wzrost zużycia włókien węglowych wymusza prace nad rozwojem coraz skuteczniejszych form recyklingu tego materiału.

Łukasz Bolewski

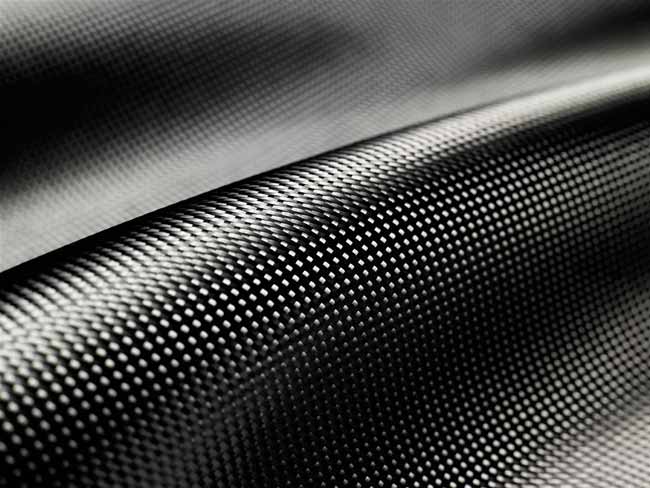

Kompozyty zbrojone włóknem węglowym (CFRP) charakteryzują się niezwykłą wytrzymałością przy bardzo niskiej gęstości. To dwie z wielu zalet CFRP, dzięki którym włókno węglowe znalazło zastosowanie w wielu różnych gałęziach przemysłu. Dwa główne sektory aplikacji kompozytów wzmacnianych włóknami węglowymi to przemysł motoryzacyjny oraz przemysł lotniczy. Przykładowo, samoloty Dreamliner Boeing 787 oraz Airbusy A350 i A380 zbudowane są do 50% przy użyciu CFRP.

Rys. 1 Schemat zastosowania materiałów konstrukcyjnych przy budowie samolotów Airbus

Przemysł motoryzacyjny rozwija się bardzo gwałtownie, między innymi przez zmieniające się uregulowania prawne, określające wymagania dotyczące emisji tzw. gazów cieplarnianych. Dlatego oszczędność masy w technologii produkcji samochodów ma kluczowe znaczenie dla zmniejszenia zużycia paliwa. Efekt ten można osiągnąć przez zastosowanie CFRP.

Ponadto, materiały kompozytowe stosowane są w przemyśle stoczniowym oraz rekreacyjnym, a także w produkcji łopat turbin wiatrowych, jak również w branży poszukiwawczej węglowodorów.

Jednak ogromne zainteresowanie CFRP wywołuje również ujemne skutki. W trakcie produkcji komponentów z CFRP generowana jest znaczna ilość odpadów, w tym montażowe ścinki, materiały testowe, narzędzia wytwarzane do produkcji i produkty przeterminowane oraz po okresie eksploatacji. W sumie, około 30% wyprodukowanego CFRP traktowane jest jako odpad. Zbliża się również czas, kiedy pierwsze samoloty zbudowane na bazie CFRP zostaną przeznaczone na rozbiórkę. To samo spotka dzisiejsze nowe konstrukcje za trzydzieści lat. Dostępna obecnie technologia pozwala na przetwarzanie jedynie kompozytów zbrojonych włóknem węglowym, a na przemysłową technologię przetwarzania innych kompozytów, np. szklano-epoksydowych, trzeba będzie jeszcze poczekać. Warto jednak zwrócić uwagę, iż w zastosowaniach lotniczych dominują współcześnie kompozyty zbrojone właśnie włóknem węglowym.

Tab. 1 Zestawienie różnych metod recyklingu CFRP

Recykling kompozytów na bazie włókna węglowego jest bardzo wymagający, ze względu na ich złożoną budowę (osnowa, włókna, napełniacze), usieciowany charakter żywic termoutwardzalnych oraz stosowanie dodatków (metaliczne dodatki, plaster miodu, kompozyty hybrydowe itp.).

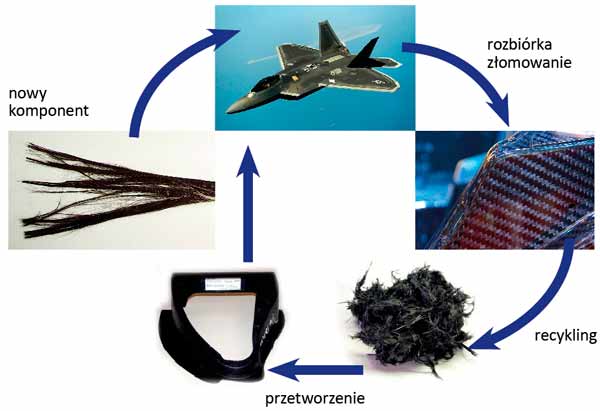

Obecnie większość odpadów CFRP jest składowana. Dla przykładu, kadłuby samolotów wycofanych z użytkowania składowane są na tzw. cmentarzach pustynnych, na lotniskach lub składowiskach. Zauważalna jest potrzeba recyklingu materiałów CFRP i zamknięcie ich tzw. cyklu życia (Rys. 2). Ma to ogromne znaczenie dla dalszego stosowania materiału w niektórych przemysłach np. motoryzacyjnym.

Rys. 2 Cykl życia CRFP

Rodzaje procesów recyklingu CFRP

Recykling materiałów konstrukcyjnych może przyczynić się do trwałego rozwoju procesów przemysłowych. W dzisiejszych czasach materiały takie jak metale, szkło, tworzywa sztuczne, w dużym stopniu podlegają recyklingowi. Jednak kompozyty CFRP, ze względu na swoją niejednorodną budowę (osnowa, zbrojenie), nie zostały prawidłowo podane recyklingowi.

Recykling mechaniczny

Recykling mechaniczny polega na rozbiciu kompozytu CFRP przez procesy rozdrabniania, kruszenia, mielenia lub poddaniu innym podobnym procesom mechanicznym. Uzyskane pocięte elementy segreguje się na bogate w żywicę i bogate we włókna. Mechaniczny recykling nie odzyskuje pojedynczych włókien. Typowym zastosowaniem mechanicznie recyklingowanych kompozytów na bazie włókna węglowego (rCFRP) jest dodanie ich, jako wypełniaczy lub zbrojenia kompozytów, w przemyśle budowlanym np. do produkcji sztucznego drewna, asfaltu lub cementu. Kompozyty te są jednak produktami o niskiej jakości i właściwościach mechanicznych. Oprócz tego, sam proces recyklingu mechanicznego jest bardzo energochłonny.

Rys. 3 Schemat procesu recyklingu mechanicznego

Recykling termiczny (Piroliza, Fluidised bed)

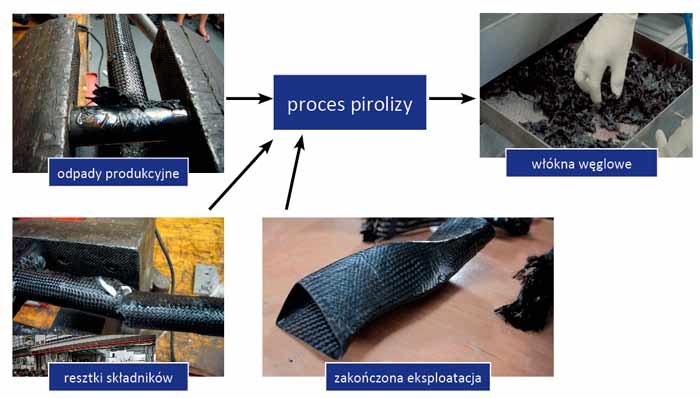

Recykling termiczny wykorzystuje wysokie temperatury w przedziale między 300-1000 oC. W procesie termicznym żywica ulega rozkładowi i wyparowaniu, oddzielając włókna wzmacniające i wypełniacze. Przykładem takiego recyklingu jest piroliza. Proces ten opiera się na termicznym rozkładzie cząstek organicznych w atmosferze gazu obojętnego (np. azotu). Jest to najczęściej stosowana metoda recyklingu CFRP. W procesie pirolizy wcześniej pocięte elementy CFRP podgrzewane są do temperatury 450-700 oC w środowisku prawie beztlenowym. Osnowa polimerowa ulega ulotnieniu, a włókna węglowe zostają odzyskane. W celu zaoszczędzenia energii, powstałe w trakcie procesu gazy są spalane i przekształcane na energię termiczną, podtrzymującą pirolizę. Ciągłość procesu zapewnia utrzymanie niskiego nakładu dodatkowej energii z zewnątrz. Schemat procesu pirolizy przedstawiono na rysunku 4. Wady i zalety procesu wymieniono w tabeli 1.

Rys. 4 Proces recyklingu pirolizą

Drugą metodą recyklingu termicznego CFRP jest utlenianie. Polega ono na spalaniu osnowy polimerycznej w strumieniu gorącego i bogatego w tlen powietrza (w temperaturze 450 °C do 550 °C). Metoda nazywana procesem złoża fluidalnego (FBP) została wykorzystana przez kilku badaczy. Podczas recyklingu FBP, CFRP (rozdrobnionego do elementów o rozmiarze około 25 mm) wprowadza się na metalowym ruszcie nad zbiornik wypełniony krzemionką. Strumień gorącego powietrza rozkłada żywicę, która wyparowuje, a następnie jest wentylowana. Cięższe włókna węglowe opadają na dno. Ta naturalna segregacja sprawia, że FBP szczególnie sprawdza się przy recyklingu zanieczyszczonych kompozytów w produktach wycofanych z użytkowania. W tym procesie również wykorzystuje się uzyskane frakcje lotne żywicy w celu odzyskiwania energii. Zalety i wady FBP także podsumowano w tabeli 1.

Recykling chemiczny

Chemiczne sposoby recyklingu CFRP oparte są na środowisku reaktywnym. Żywica polimeryczna ulega rozkładowi na stosunkowo duże oligomery, natomiast włókna węglowe pozostają obojętne na działanie środowiska chemicznego. Chemiczny recykling ma na celu depolimeryzację chemiczną lub usunięcie osnowy i uwolnienie włókien do dalszego odzysku. Uzyskuje się to stosując rozpuszczalnik organiczny lub nieorganiczny. Proces ten aktualnie nie jest rozwijany na świecie, ze względu na duży wpływ użytych rozpuszczalników na środowisko. Po procesie recyklowane włókno węglowe (rCF) zostaje zebrane i osuszone. Zalety i wady obecnie stosowanego recyklingu chemicznego przedstawiono również w tabeli 1.

Tab. 2 Przykłady zastosowania rCFRP oraz procesy ich recyklingu oraz produkcji

Zastosowanie rCFRP

Przykłady procesów, produkcji oraz zastosowania poszczególnych typów rCFRP przedstawiono w tabeli 2. Włókno węglowe po procesie recyklingu ma formę puszystego włókna zawierającego pojedyncze całe włókna. Włóknina ta jest niezanieczyszczona, lub ma małe wtrącenia na powierzchni. Recyklingowane włókno węglowe charakteryzuje się niższą wytrzymałością w porównaniu do produktu wyjściowego.

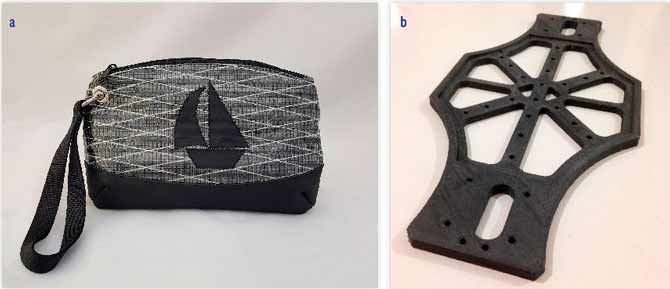

Wartość włókna pochodzącego z recyklingu jest zależna w głównym stopniu od jej właściwości, jeżeli uzyskane właściwości mechaniczne i moduł Younga nie różnią się znacząco od CF. Włókna takie mogą być użyte ponownie, zamiast włókien pierwotnych, co daje zalety ekonomiczne. Najlepsze jakościowo rCF uzyskuje się z metod termicznych i chemicznych, natomiast najgorsze z metod mechanicznych. Ponownie wprowadzone do obiegu rCFRP wykorzystuje się głównie do produkowania akcesoriów z tkanych arkuszy np. torebki (Rys. 5a). Włóknina rCFRP i jej produkt w formie arkuszy charakteryzuje się właściwościami takimi jak odporność na ścieranie, odporność chemiczna oraz wysoka przewodność. rCF często stosuje się w stężeniu 30-40% jako dodatek do produkcji akcesoriów metodą wytłaczania (Rys. 5b).

Rys. 5 Produkty z recyklowanego CF

Możliwość stosowania rCFRP w różnych kombinacjach ma umożliwić uzyskanie wyższej wytrzymałości i przewodności w porównaniu do samej żywicy. W najbliższym czasie najprawdopodobniej technologia recyklingu pobudzi pobyt na nowe jej zastosowania, oraz wpłynie na cenę włókien węglowych.

Łukasz Bolewski

Ten adres pocztowy jest chroniony przed spamowaniem. Aby go zobaczyć, konieczne jest włączenie w przeglądarce obsługi JavaScript.

Politechnika Gdańska

Katedra Inżynierii Materiałowej i Spajania

Literatura:

Barnes, F.: Recycled Carbon Fiber: Its Time Has Come, 2000

Carberry, W.: Airplane Recycling Efforts Benefit Boeing Operators, Boeing AERO Magazine, 2008

Marsh, G.: Reclaiming Value from Post-Use Carbon Composite. Reinforced Plastics, 52, 2008

Melendi-Espina S., Morris C., Turner T., and Stephen Pickering S.: Recycling of Carbon Fibre Composites, 2016

Milled Carbon Ltd., Recycling Solutions for Cured and Un-Cured Carbon Fibre Composites, 2007

Pimenta, S., Pinho, S.T.: Recycling Carbon Fibre Reinforced Polymers for Structural Applications: Technology Review and Market Outlook. Waste Management 2011 31 (2)

Roberts, A.: Rapid Growth Forecast for Carbon Fibre Market, Reinforced Plastics 51, 2007

Witten, E., Thomas M., Kühnel M.: Composites Market Report 2015, Industrievereinigung Verstärkte Kunstoffe, September 2015

artykuł pochodzi z wydania 10 (121) październik 2017