Współczesne programy CAD pozwalają wesprzeć obliczenia i projektowanie przekładni zębatych i ich układów smarowania i chłodzenia. Dobrze jest jednak dla pewności obliczeń posiadać metody weryfikacji uzyskanych rezultatów. W artykule zaproponowano pewną metodykę postępowania w oparciu o niemal czterdziestoletnie doświadczenie autora (głównie w obszarze przekładni górniczych, samochodowych, czołgowych i badawczych, oraz epizodycznie – przekładni do napędu kolei linowych i obrabiarkowych) i dostępną literaturę przedmiotu. Liczne wzory w tym opracowaniu są raczej natury empirycznej, a zatem nie stanowią prawdy absolutnej. Z całą pewnością nie odnoszą się one do wszystkich możliwych przypadków. Zatem uzyskane za ich pomocą wyniki należy traktować z pewnym dystansem jako pierwsze przybliżenie. Dla specjalistów niniejsze opracowanie będzie, jak sądzę, interesujące, ponieważ zawsze ciekawi nas (konstruktorów) jak w naszej dziedzinie coś robią inni. Jeśli zaś czytelnikiem jest mniej doświadczony konstruktor, który musi zaprojektować swoją pierwszą przekładnię i rozwiązać problem jej smarowania i chłodzenia, to mam nadzieję, że przychodzę mu z pomocą.

Jerzy Mydlarz

Konstruktor już na etapie tworzenia założeń powinien dokonać wyboru sposobu smarowania, chłodzenia i odpowietrzania przekładni.

Smarowanie zanurzeniowe i chłodzenie naturalne

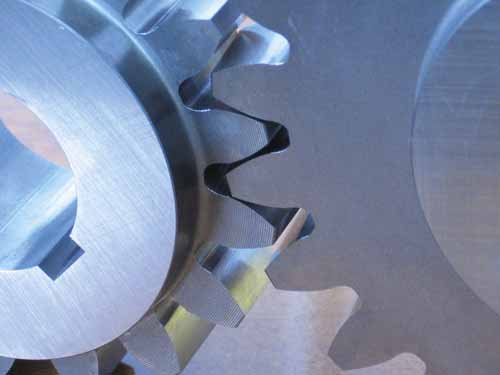

Takie rozwiązanie jest najpowszechniej stosowane z powodu prostoty i niskich kosztów wytworzenia przekładni. Główne elementy układu smarowania przekładni pokazano na rysunku 1.

Akronim BHP na rysunku 1 ma przypomnieć konstruktorowi o konieczności takiego ukształtowania korpusu przekładni, aby osoba nie była w stanie dotknąć wirujących elementów.

Korpus przekładni jest wypełniony olejem, tak by duże koło lub koła były w nim zanurzone na głębokość h.

h = (1÷6)m > 10 mm dla m < 20 [1]

h = m dla m > 20

gdzie m jest modułem koła.

Rys. 1

Przykład 1

Określić głębokość zanurzenia dużego koła przekładni jednostopniowej o module uzębienia m = 3,5 i dobrać wskaźnik poziomu.

Minimalne zanurzenie oleju wynosi 10 mm. Maksymalne zanurzenie wyznaczono ze wzoru [1].

6 · 3,5 = 21 mm

Handlowy wskaźnik powinien mieć rozstaw linii minimalnego i maksymalnego stanu oleju w odległości ok. 11 mm.

Jeżeli rozpiętość poziomów oleju jest duża, można zastosować wskaźnik rurkowy lub bagnetowy. Stosowanie wskaźników bagnetowych jest zalecane tylko w wyjątkowych sytuacjach, gdyż wymagają one – w czasie sprawdzania poziomu oleju – zachowania czystości (co nie zawsze jest możliwe) i wykonania wielu czynności w celu sprawdzenia poziomu oleju, a ponadto każda taka operacja i tak grozi zanieczyszczeniem oleju.

W przekładniach dwustopniowych jednym z możliwych rozwiązań jest zastosowanie koła jałowego (w stopniu nie mającym kontaktu z lustrem oleju), służącego jedynie do podawania oleju w strefę zazębienia. Rozwiązanie takie przedstawiono na rysunku 2.

Rys. 2

Innym rozwiązaniem jest takie ukształtowanie korpusu, aby duże koła obu stopni były zanurzone w oleju. Olej do górnej misy olejowej jest podawany przez duże koło drugiego stopnia. Rozwiązanie takie przedstawiono na rysunku 3.

Rys. 3

W literaturze można znaleźć wiele różnych rozwiań dla tego typu układu smarowania.

Zalety smarowania zanurzeniowego:

- prostota postaci konstrukcyjnej,

- niskie koszty.

Wady:

- duży zbiornik oleju jako chłodnica i osadnik zanieczyszczeń,

- konieczność specjalnego ukształtowania odpływu w celu wymywania zanieczyszczeń przy wymianie oleju,

- duże rozmiary przykładni i znaczna masa.

Prędkość obwodowa kół zębatych wpływa na sposób ich smarowania. Dla przekładni wielostopniowych prędkość obwodową V0 przyjmuje się jako:

- prędkość obwodową stopnia wolnobieżnego (dla przekładni dwustopniowych);

- średnią prędkość obwodową 2-go i 3-go stopnia (dla przekładni trzystopniowych);

Dla większej ilości stopni nie podaje się podobnych zaleceń. Jednym z rozwiązań jest stosowanie wówczas smarowania ciśnieniowego.

W przypadku zastosowania smarowania zanurzeniowego przyjmuje się wg norm niemieckich [1] następujące wartości granicznej prędkości obwodowej:

- dla przekładni stożkowych lub stożkowo-walcowych V0 = 8 m/s, a przy zastosowaniu specjalnych środków konstrukcyjnych V0 = 12 m/s;

- dla przekładni walcowych V0 = 12 m/s, a przy zastosowaniu specjalnych środków konstrukcyjnych V0 = 20 m/s.

Przekraczanie zaleconych wartości może spowodować odrzucanie oleju z kół przez siłę odśrodkową, zanim zostanie on dostarczony do strefy zazębienia. Drugim istotnym aspektem są straty energii związane z mieszaniem oleju, które pogarszają sprawność przekładni i podnoszą jej temperaturę pracy.

W literaturze [1] można również spotkać zalecenia dotyczące wyboru dolnej granicy prędkości obwodowej V0 przy smarowaniu zanurzeniowym. Według literatury rosyjskiej należy przyjmować:

V0 min = 1,25 m/s – przy średnicy koła „pompującego” do 300 mm,

V0 min = 1,75 m/s – przy średnicy koła „pompującego” do 600 mm,

V0 min = 2,50 m/s – przy średnicy koła „pompującego” do 1200 mm.

Ograniczenia te przyjęto biorąc pod uwagę przede wszystkim czas, w którym olej może spłynąć z koła „pompującego” zanim zostanie dostarczony do zazębienia. O wyborze rodzaju smarowania mogą decydować także inne względy niż prędkość obwodowa. Przykładowo, zastosowanie w przekładni łożysk ślizgowych wymagających smarowania ciśnieniowego może rzutować na wybór sposobu smarowania całej przekładni.

Ilość oleju w przekładni z chłodzeniem naturalnym dobiera się tak, aby na 1 kW mocy przenoszonej przypadało 0,3-0,6 litra (dm3) oleju. Podana zależność nie dotyczy przekładni pojazdów samochodowych, ponieważ dzięki ruchowi pojazdu są one bardzo dobrze chłodzone, zatem ilość środka smarnego może tam być mniejsza.

Olej w przekładniach ogólnego przeznaczenia odparowuje przez układ odpowietrzania przekładni, ulega przemianom fizycznym i chemicznym oraz wyciekom. Skutkiem tych zjawisk są jego ubytki.

Zużycie oleju w przekładniach o smarowaniu zanurzeniowym podano w tabeli 1.

Tab. 1[2]

Smarowanie zanurzeniowe i chłodzenie sztuczne

Powszechnie stosowanym rozwiązaniem jest układ smarowania zanurzeniowego

i chłodzenia sztucznego przedstawiony na rysunku 4.

Rys. 4

Zalety i wady odniesiono do poprzedniego rozwiązania.

Zalety:

- mniejsza przekładnia,

- mniejsza ilość oleju,

- większa trwałość oleju,

- mniejsze koszty oleju.

Wady:

- konieczność zbudowania układu chłodzenia w przekładni i poza nią,

- wyższe koszty przekładni.

Smarowanie obiegowe i chłodzenie sztuczne

Na rysunku 5 pokazano szkic przekładni ze smarowaniem obiegowym i chłodzeniem sztucznym. Zalety i wady odniesiono do poprzedniego rozwiązania.

Zalety:

- jeszcze mniejsza przekładnia,

- mniejsza ilość oleju,

- większa trwałość oleju,

- mniejsze koszty oleju.

Wady:

- konieczność zbudowania układu chłodzenia w przekładni i poza nią,

- konieczność zbudowania układu smarowania w przekładni i poza nią,

- jeszcze wyższe koszty przekładni.

Przykład zmniejszenia ilości oleju w układzie smarowania, jako rezultat postaci konstrukcyjnej: czołg PT 91 – o mocy silnika 1000 KM wymagałby zgodnie z podaną zależnością dla przekładni smarowanych zanurzeniowo i chłodzonych naturalnie: 1000 KM ≈ 735 kW · (0,3-0,6) l = 220,5-441 l.

W rzeczywistości pojemność układu smarowania natryskowego z chłodzeniem sztucznym wynosi 57 l.

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec