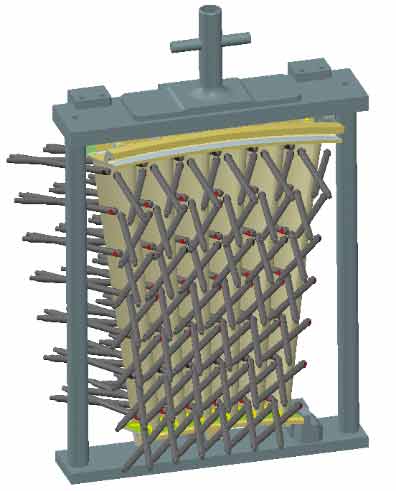

Współpraca i wymiana danych pomiędzy systemem CAD a oprogramowaniem do programowania robotów pozwoliła na uniknięcie ewentualnych możliwych błędów konstrukcyjnych oraz prawidłowy dobór niezbędnych elementów. W programie CAD zaprojektowano wzajemne położenie ultradźwiękowej głowicy pomiarowej oraz aparatu w każdym ze stu sześćdziesięciu ośmiu punktów pomiarowych (Rys. 6).

Rys. 6 Położenie głowicy skanującej w punktach pomiarowych na detalu

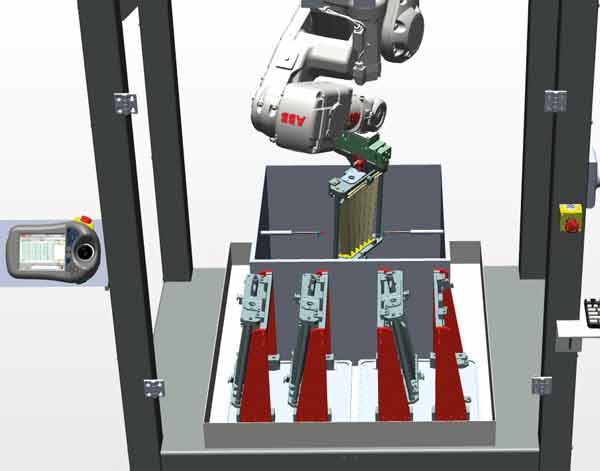

Oprogramowanie kontrolera wykonano w środowisku RobotStudio, w którym symulacją robota steruje system operacyjny stosowany w rzeczywistych kontrolerach. Zapewnia to pełną zgodność tworzonych programów z rzeczywistym środowiskiem. Oprogramowanie robota zostało napisane w języku RAPID. Podstawowym elementem struktury tego języka jest program, w którego skład wchodzą moduły, procedury, zmienne dla obecnego w systemie Tasku – stanowiącego jeden program związany z robotem lub procesem. Programy tworzone są tutaj jako moduły składające się z danych oraz z kodu operującego na tych danych. Projektując program przyjęto założenie, że robot operuje na trzymanym obiekcie – segmencie aparatu kierującego, narzędziami zaś są ultradźwiękowe głowice skanujące (Rys. 7). Jest to założenie bardzo istotne w punktu widzenia programistycznego, znacząco ułatwiające proces projektowania.

Rys. 7 Rozmieszczenie układów współrzędnych oraz narzędzi w stanowisku

Przyjęcie rozwiązania, gdzie ruchomy jest obiekt skanowany i powiązane z nim układy współrzędnych, a dwa narzędzia pozostają nieruchome, pozwala na szybkie zaprojektowania ścieżek ruchu i ich łatwą modyfikacje.

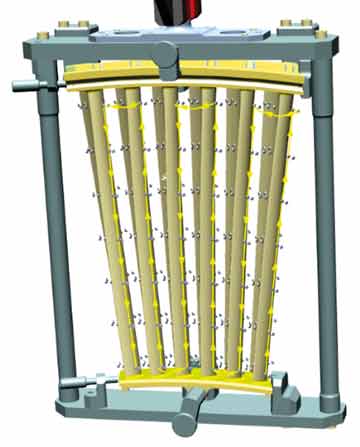

Rys. 8 Kaseta z segmentem aparatu oraz „ścieżki” robota

Każde z sześciu piór aparatu musiało zostać przebadane w siedmiu przekrojach i dwudziestu ośmiu punktach pomiarowych, co zostało zrealizowane w czterech ścieżkach manipulatora. Oprogramowanie robota zostało tak zaprojektowane, że dwie spośród ścieżek związane są z prawą głowicą skanującą, a dwie – z lewą.

Pomimo zdefiniowania bardzo dokładnych położeń elementów stacji w zbudowanym rzeczywistym stanowisku (Rys. 9), wykonano weryfikację położeń, zarówno zamontowanych głowic skanujących, jak i mocowań kaset aparatów kierujących – wskazując robotem IRB140 w układzie globalnym punkty charakterystyczne elementów stacji.

Rys. 9 Zdjęcie rzeczywistego stanowiska

Pozwoliło to na korekcję położeń elementów wynikającą z niedokładności wykonania i błędów montażu.

Opisana tutaj stacja została szerzej opisana w kilku innych publikacjach [2, 3].

Wnioski

Zaprezentowane oprogramowanie pozwala na zautomatyzowaną kontrolę aparatów kierujących, uwzględniającą losową zmienność geometryczną detali. Konstrukcja stanowiska jest w dalszym ciągu rozwijana, szczególnie w kierunku spełnienia standardów BHP i kompatybilności informatycznej zgodnych z wymogami przyjętymi w zakładzie CPP Rzeszów.

dr inż. Dariusz Szybicki

Literatura:

- Giergiel J., Kurc K., Szybicki D.: Mechatronika gąsienicowych robotów inspekcyjnych, Oficyna Wydawnicza Politechniki Rzeszowskiej, Rzeszów 2014.

- Burghardt A., Kurc K., Szybicki D., Muszyńska M., Szczęc, T.: Robot-operated inspection of aircraft engine turbine rotor guide vane segment geometry. Tehnicki Vjesnik-Technical Gazette, 2017.

- Burghardt A., Kurc K., Szybicki D., Muszyńska M., Nawrocki J.: Software for the robot-operated inspection station for engine guide vanes taking into consideration the geometric variability of parts. Tehnicki Vjesnik-Technical Gazette, 24, 2017.

artykuł pochodzi z wydania 12 (123) grudzień 2017

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec