Wycinarki laserowe CNC ze względu na swą uniwersalność, są jedną z ważniejszych grup obrabiarek CNC stosowanych do kształtowego cięcia blach. Jednym z kryteriów wyboru takiej maszyny jest uzyskiwana dokładność cięcia. W artykule chciałbym poruszyć szerzej zagadnienie czynników wpływających na tę dokładność, a w szczególności czynników warunkujących dokładność realizowanej trajektorii ruchu głowicy laserowej w płaszczyźnie obróbki, gdyż w moim mniemaniu dokładność ta jest najistotniejszym elementem uzyskiwania odpowiedniej dokładności cięcia. Różne inne aspekty wyboru takiej maszyny (możliwości, wydajność, cena, koszty eksploatacji, jakość cięcia itd.) są dość szeroko omawiane w literaturze [1-5].

Robert Jastrzębski

Co rozumiemy pod pojęciem „dokładności cięcia” laserowego?

W różnych prospektach i specyfikacjach technicznych wycinarek laserowych spotyka się zróżnicowane określenia dotyczące ich dokładności, jak np.: odchylenie położenia, odchylenie pozycji, rozrzut pozycji, średnia szerokość rozrzutu, dokładność pozycjonowania, powtarzalność, dokładność wykrawania krawędzi, dokładność cięcia itd. Aby to uporządkować i powiązać ze sobą te określenia, należy przyjrzeć się czynnikom wpływającym na dokładność cięcia kształtowego wycinarek laserowych.

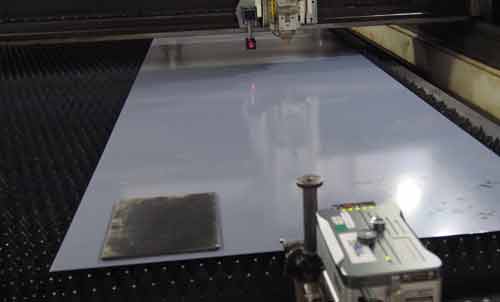

Rys. 1 „Cięcie” laserowe – obróbka termiczna

Cięcie laserem jest jedną z technologii termicznych obróbki materiałów (Rys. 1), czyli wytapiania materiału na zadanej trajektorii ruchu, co pozwala na uzyskiwanie dowolnych, skomplikowanych kształtów na płaszczyźnie (Rys.2), jednocześnie jednak wprowadza różne specyficzne czynniki wpływające na wydajność, jakość, a także na dokładność wykonania końcowego wyrobu. Czynniki te podzieliłbym na dwie grupy: technologiczne i maszynowe.

Rys. 2 Cięcie kształtowe – dowolna trajektoria ruchu

Czynniki technologiczne (np. rodzaj i moc lasera, długość fali, skupienie wiązki, nagrzewanie materiału, odpowiednia odległość głowicy od powierzchni wycinanej, optymalizacja toru ruchu narzędzia, prędkość cięcia, rodzaj, stan i grubość materiału ciętego) rozpatruje się głównie pod kątem wydajności i jakości elementów wycinanych [2, 5], a jeśli chodzi o samą dokładność cięcia, to czynniki te mają najbardziej znaczący wpływ na dokładność krawędzi ciętej (odchylenie od prostopadłości/nachylenie, chropowatość [5]) oraz w mniejszym stopniu na dokładność wzajemnych pozycji różnych linii cięcia wycinanego elementu (np. otworów, szczelin „bazowych”), wynikającą z rozszerzalności cieplnej nagrzewającego się materiału ciętego, przy tej technologii.

Czynniki maszynowe, czyli wynikające z jakości konstrukcji maszyny, mają podstawowy wpływ na realizowaną dokładność zadanej trajektorii ruchu laserowej głowicy tnącej nad płaszczyzną obróbki, co przekłada się – praktycznie wprost – na dokładność wycinanych kształtów z określoną dla danej maszyny powtarzalnością. Z istotnych czynników maszynowych można wymienić: geometryczne (prostoliniowość, prostopadłość, równoległość osi), dokładności pozycjonowania, kinematyczne (luzy, naprężenia), cieplne (rozszerzalność elementów odpowiedzialnych za pozycjonowanie osi) i dynamiczne (błędy nadążania, nawrotu, drgania).

Wracając do spotykanych różnych określeń opisujących dokładność cięcia wycinarek laserowych, można je związać właśnie z opisanymi wyżej czynnikami, wpływającymi na tę dokładność. I tak:

- odchylenie położenia, odchylenie pozycji, rozrzut pozycji, średnia szerokość rozrzutu, dokładność pozycjonowania i powtarzalność, są wskaźnikami opisującymi tylko dokładność i powtarzalność pozycjonowania wzdłuż pojedynczych osi (pierwsze cztery z w/w wskaźników wynikają z normy VDI 3441, a dokładność pozycjonowania i powtarzalność mają swoje źródło w przepisach badań obrabiarek wg normy ISO 230-2), ale nie opisują w pełni dokładności zadanej trajektorii ruchu głowicy tnącej na płaszczyźnie obróbki, która wynika z w/w czynników maszynowych;

- dokładność wykrawania krawędzi związana jest z wymienionymi czynnikami technologicznymi wpływającymi głównie na jakość (dokładność, powtarzalność, chropowatość) uzyskiwanego kształtu wykrawanej krawędzi, z uwzględnieniem grubości ciętego materiału. Wskaźniki opisujące tę dokładność (odchylenie od prostopadłości/nachylenie krawędzi) wynikają z normy EN ISO 9013 dotyczącej geometrii wyrobu uzyskiwanej z cięcia termicznego [5]. Nie zawsze ten parametr jest podawany, a zamiast niego występuje w specyfikacjach termin „dokładność cięcia”: Logiczne wydaje się, że powinna to być sumaryczna dokładność wycinania kształtowego, obejmująca błędy zadanej trajektorii ruchu głowicy oraz dokładność wykrawania krawędzi i powinna być odniesiona do wielkości i grubości wycinanego elementu. Na ile jest to odzwierciedlone przez producentów w specyfikacjach technicznych – trudno powiedzieć.

Jeśli zoptymalizujemy czynniki technologiczne, to na podstawie dostępnej literatury, a także materiałów firmowych producentów wycinarek, można stwierdzić, że uzyskamy pewne podobne dokładności i powtarzalności wykrawania krawędzi dla każdej takiej samej konstrukcji maszyny, na tym samym materiale ciętym [4].

Inaczej ma się sprawa z zapewnieniem dokładności ruchu głowicy tnącej na płaszczyźnie roboczej, która to dokładność wpływa bezpośrednio na błędy wykonania elementów wycinanych. Zajmując się od ponad trzydziestu lat badaniami dokładności obrabiarek CNC mogę stwierdzić, że w tym przypadku uzyskiwana dokładność jest mocno zależna od jakości wykonania, ustawienia, końcowej regulacji i kalibracji konkretnego egzemplarza maszyny, i jak wspomniałem na wstępie, może być głównym czynnikiem warunkującym sumaryczną dokładność cięcia, szczególnie dla stosunkowo cienkich blach (poniżej 2 mm). Przykładowe wyniki badań przedstawiam poniżej.

Badania dokładności ruchu głowicy tnącej na płaszczyźnie obróbki

Jest wiele różnych mniej lub bardziej zaawansowanych metod badań dokładności obrabiarek CNC [6], jednak przy wycinarkach laserowych sprawa jest prostsza niż w maszynach 3- lub 5-osiowych, gdyż prawie w 100% przypadków przestrzeń robocza ruchu głowicy ogranicza się do płaszczyzny wyznaczonej przez zakresy przesuwów dwóch prostopadłych do siebie osi (pomijając stosowaną coraz częściej aktywną kontrolę ustalonego położenia głowicy nad materiałem ciętym, która jednak odnosi się do optymalizacji procesu cięcia, a nie dokładności ruchu głowicy). Dlatego do tych badań najbardziej optymalne (bardzo dokładne i stosunkowo proste) wydają się dwie podstawowe metody z przepisów badań obrabiarek, odnoszące się do dokładności ruchów osi sterowanych numerycznie. Pierwsza dotyczy pomiarów dokładności i powtarzalności pozycjonowania osi w kierunku ruchu, wg normy ISO 230-2. Rysunek 3 przedstawia fragment płaszczyzny obróbki przykładowej wycinarki laserowej podczas pomiaru pozycjonowania osi w kierunku X, a rysunek 4 – wynik tego pomiaru. Pomiar wykazał stosunkowo wysoką (lepszą niż ±0,01 mm/4m) końcową dokładność i powtarzalność pozycjonowania po regulacji (wprowadzeniu korekcji elektronicznej).

Rys. 3 Pomiar pozycjonowania w kierunku X wycinarki w płaszczyźnie obróbki

Rys. 4 Wynik dokładności pozycjonowania wycinarki z rysunku 3.

Druga metoda – test interpolacji kołowej na płaszczyźnie wg normy ISO 230-4, stosuje się do diagnostyki i oceny dokładności ruchów krzywoliniowych na płaszczyźnie, i stąd doskonale pasuje do oceny wycinarek laserowych. Można zadać różne prędkości ruchu interpolowanego, różne wielkości średnic okręgów, wykonać ten test w różnych miejscach płaszczyzny roboczej, więc też i ocenić dokładność ruchu głowicy dla danej prędkości wycinania, w przybliżeniu dla wielkości elementu wycinanego oraz w różnych miejscach płaszczyzny roboczej (przy okazji badań wycinarek laserowych wreszcie miałem możliwość wykonywać testy interpolacji na średnicy okręgu 1200 mm i z prędkościami ruchu interpolowanego po kilka metrów/min.).

Podsumowując różne moje doświadczenia z przeprowadzanych badań dokładności tych maszyn widzę najczęściej trzy zasadnicze powtarzające się problemy:

- niedokładność ruchu głowicy wynikającą ze zużycia układów napędowych osi (Rys. 5 i 6)

Na rysunku 5 przedstawiono przypadek dużej niedokładności i niepowtarzalności pozycjonowania w osi Y, wynikającej ze znacznego zużycia śruby. Kompensowano to korekcją luzu zwrotnego na poziomie 120 µm, maszyna wpadała w drgania, przy zmianie kierunku w Y na krawędzi ciętej uwidaczniały się nierówności. Praktycznie doprowadzono do konieczności wymiany śruby osi Y.

Rys. 5 Zużycie śruby osi Y – „luz” zwrotny ponad 100µm

Na rysunku 6 widać znaczne drgania zespołu głowicy, co – pomimo że dokładność ruchu na płaszczyźnie była stosunkowo wysoka – wprowadzało błędy powtarzalności i pogorszenia jakości krawędzi ciętej. Napędy były realizowane na silnikach liniowych (nie ma śruby napędowej); stwierdzono uszkodzenie zespołów prowadnicowych osi X. Przedłużanie pracy maszyny w tym stanie mogło doprowadzić do znacznych szkód w maszynie, typu uszkodzenie silników, utratę geometrii, itd.

Rys. 6 Drgania zespołu głowicy – zużyte/uszkodzone łożyskowanie prowadnic

Z przedstawionych przykładów wynika, że należy okresowo kontrolować stan maszyny, nawet jeśli dokładność wycinania jest wystarczająca.

- różna dokładność ruchu głowicy w różnych miejscach płaszczyzny roboczej (Rys. 7 i 8 na nastepnej stronie)

Na rysunkach 7 i 8 przedstawiono wyniki testów interpolacji wycinarki laserowej na średnicy okręgów 1200 mm, w różnych miejscach przestrzeni roboczej. Różnice w dokładności realizowanej trajektorii ruchu ocenione na podstawie odchyłki okrągłości przekraczają znacznie 200 µm.

Rys. 7 Test interpolacji 1200mm w pozycji X700_Y1300mm

Rys. 8 Test interpolacji 1200mm w pozycji X3100_Y700mm

Wynika stąd, że dokładność wycinanych elementów w tych miejscach może się różnić co najmniej o te różnice plus odchyłki pozycjonowania w obu osiach. Jeśli nawet elementy wycinane w różnych miejscach będą spełniały wymaganie dokładności (np. 0,3 mm), ale mają być pasowane/składane ze sobą, to też może być problem. Na podstawie wielu badań mogę stwierdzić, że różnice te wynikają ze zmiennej miejscowo geometrii maszyn (np. lokalne zmiany prostopadłości i prostoliniowości osi tych maszyn), co właśnie może być przyczyną trudności w pełnym skorygowaniu błędów, ze względu na ograniczone możliwości wprowadzania korekcji w układzie sterowania.

- błędy regulacji lub utraty dokładności geometrycznej i pozycjonowania wycinarek (Rys. 9 i 10 na następnych stronach)

Na rysunku 9 widać, że niepoprawne wprowadzenie korekcji pozycjonowania osi X (wartości były wprowadzone) lub utrata dokładności pozycjonowania w wyniku dalszych działań (zmiana miejsca ustawienia, regulacje geometrii po tej korekcji, itp.) doprowadziły do błędów pozycjonowania tylko w osi X do ok. 0,2 mm/ok.1800 mm.

Rys. 9 Niepoprawna korekcja elektroniczna osi X

Rysunek 10 przedstawia tak znaczną odchyłkę nieprostopadłości osi (powodującą błędy trajektorii ruchu na poziomie ok. 0,5 mm), że przyczyną mogą być tylko błędy regulacji, wymiany zespołów bez ponownej regulacji, lub np. kolizje, po których nie sprawdzono, czy nie doprowadziły do utraty geometrii.

Rys. 10 Niepoprawne ustawienie prostopadłości osi X do Y

Podsumowanie

1. Najbardziej właściwym wydaje się podawanie tylko dwóch parametrów określających dokładność i powtarzalność kształtowego cięcia laserowego:

- dokładność wykrawania krawędzi wynikająca z grupy podanych w artykule czynników technologicznych (wpływów cięcia termicznego i materiału ciętego), odniesioną do rodzaju i grubości materiału ciętego,

- dokładność i powtarzalność utrzymania trajektorii ruchu głowicy tnącej (nazwanej np. błędem maszynowym cięcia) wynikająca z grupy czynników maszynowych (wpływu konstrukcji i jakości wykonania wycinarki na dokładność cięcia), odniesioną do wielkości materiału ciętego, które to dwa parametry w sumie określałyby rzeczywistą dokładność cięcia.

Podawane w materiałach reklamowych i specyfikacjach technicznych wycinarek laserowych informacje o uzyskiwanej przez te maszyny dokładności nie do końca są precyzyjne – podawane wskaźniki dokładności realizacji ruchów przez maszynę dotyczą najczęściej tylko statycznej dokładności i powtarzalności pozycjonowania osi, a nie dokładności zadanej trajektorii ruchu głowicy na płaszczyźnie, która jest zawsze gorsza; A z kolei podawany termin „dokładność cięcia” nie jest do końca sprecyzowany, czego dotyczy – dokładności wykrawania krawędzi, dokładności ruchów maszyny, czy może sumy tych dwóch parametrów?

2. Podstawowym sposobem uzyskania wysokiej dokładności ruchów głowicy tnącej jest zastosowanie metod kompensacji błędów maszyny, gdyż w większości przypadków okazuje się, że budowa bardzo precyzyjnej obrabiarki tego typu, szczególnie przy zachowaniu wymogu dużej wydajności, jest dużo bardziej złożona, i co najważniejsze, bardziej kosztowna niż uzyskanie dokładności przez zastosowanie metod kompensacji błędów maszyny [7, 8].

3. Nie ma jednolitego sposobu i kolejności wprowadzania regulacji i kompensacji, gdyż zależy to od uzyskanych wyników sprawdzenia dokładności, konstrukcji maszyny i możliwości wprowadzania kompensacji zastosowanego układu sterowania. Jeśli standardowe możliwości układu sterowania nie zapewnią w danym przypadku odpowiedniej korekcji błędów maszyny, to można rozważyć – w zależności od tego co jest możliwe i opłacalne – np. mechaniczną poprawę geometrii, lub zastosować dokładniejsze metody mapowania błędów całej płaszczyzny roboczej i zaimplementowania tej metody w maszynie [7, 8].

Każde zdarzenie typu przeniesienie maszyny, regulacje poziomowania, wymiana zużytych zespołów, kolizje, może zmienić regulacje maszyny na tyle, że konieczne jest co najmniej sprawdzenie dokładności i uaktualnienie wartości korekcji.

Robert Jastrzębski

SciLab Measurement

Literatura:

Janicki J.: Plazma czy laser, woda czy tlen. Dylematy zakupu maszyny do kształtowego cięcia blach, Obróbka Metalu, nr 2/2013

Kubik Ł., Macherzyński M., Czaja T.: Specjalistyczne wycinanie laserowe w technologii fiber, Zeszyty Problemowe – Maszyny Elektryczne Nr 1/2013 (98)

Trzepieciński T.: Trendy rozwojowe maszyn i technik stosowanych w technologii cięcia blach, Inżynieria Maszyn, R. 17, z. 3, 2012

Mazurkiewicz A.: Przecinanie materiałów na obrabiarkach CNC –wybór metody, Autobusy, 3/2013

Pakos R.: Wpływ metody cięcia na właściwości stalowej krawędzi ciętej, Przegląd Spawalnictwa 8/2012, 54-57

Turek P., Kwaśny W., Jędrzejewski J.: Zaawansowane metody identyfikacji błędów obrabiarek, Inżynieria Maszyn, R. 15, z. 1-2, 2010

Turek P., Mokrzycki W., Jędrzejewski J.: Analiza metod kompensacji błędów obrabiarek, Inżynieria Maszyn, 15/1-2, 130-149, 2010

Majda P.: Pomiary i kompensacja błędów geometrycznych obrabiarek CNC, Inżynieria Maszyn, R. 16, z. 1-2, 2011

Norma EN ISO 9013: Cięcie termiczne – Klasyfikacja cięcia termicznego– Specyfikacja geometrii wyrobu i tolerancji jakości

artykuł pochodzi z wydania 3 (126) marzec 2018