Tworzywa sztuczne, zwane potocznie plastikami, zdominowały nasze życie powszednie. Tysiące wyrobów przydatnych w codziennym funkcjonowaniu każdego człowieka są produkowane najczęściej metodą wtryskiwania. Ze względu na wymogi ekologii te plastikowe wyroby muszą być coraz lżejsze, a ze względu na modę – coraz bardziej wymyślne. Wszystkie mają z reguły cienkie ściany, z usztywniającymi żebrami, ażurowe wybrania i dowolne faktury na swoich powierzchniach.

Jerzy Dziewulski

Powszechnie wykorzystywana technologia wtrysku tego typu wyrobów, produkowanych zwykle w setkach tysięcy i milionach sztuk, ma jedną wadę – wymaga wykonania formy wtryskowej. A takie formy są bardzo kosztownymi narzędziami.

Produkty o cienkich ściankach, użebrowane czy zaopatrzone w fakturę, wymagają zbudowania bardzo sztywnej formy (ze względu na wysokie ciśnieni wtrysku nawet powyżej 200 MPa), o złożonej kinematyce. Forma, żeby uwolnić wypraskę, musi otwierać się we wszystkich trzech kierunkach. Dodatkowo produkcja musi odbywać się bezodpadowo (konieczny gorący kanał) w możliwie krótkim cyklu, a wypraski powinny mieć powierzchnię bez wypływek i wad optycznych.

Mimo że z punktu widzenia użytkownika produkt jest trywialny, to przed narzędziownią, wykonawcą formy, stawia bardzo wysokie wymagania. Budując taką formę, narzędziownia musi uwzględnić aspekty reologiczne – wypełnianie gniazda, termiczne – chłodzenie wypraski i mechaniczne – zapewnienie odpowiedniej sztywności narzędzia przy złożonych ruchach elementów formujących.

My zajmiemy się głównie sztywnością formy. Jest to podstawowy warunek uzyskania poprawnej wypraski. Autor zna wiele przypadków, gdzie wiotka forma uniemożliwiła uruchomienie produkcji, narażając narzędziownię i wtryskownię na poważne straty finansowe.

W artykule opiszemy dwa przypadki: formę na skrzynkę do pieczarek i formę na donicę z fakturą typu rattan. Formy na takie wyroby są gabarytowo spore, ważą po kilka ton i do uwolnienia wypraski wymagają ruchów swoich elementów funkcjonalnych w kilku kierunkach, a więc są złożonymi konstrukcjami.

Przypadek 1 – Forma na skrzynkę na pieczarki

Wypraska ma gabaryty 400x300x110 mm, wagę ~200 g i jest produkowana z przemiałów PP. Dominująca grubość ścian to 1,2 do 1,5 mm. Czas cyklu oczekiwany przez wtryskownię to 7-8 s. W Polsce rocznie produkuje się ok. 250000 ton pieczarek, a do jednej skrzynki pakowane jest 3 kg. Z prostego rachunku wynika, że rocznie należy wyprodukować kilkadziesiąt milionów skrzynek. Jedna dobrze zbudowana forma (przyjmiemy czas cyklu 8 s), pracując 24 h na dobę, może rocznie wyprodukować ok. 3,5 mln skrzynek. Będzie to możliwe, jeśli forma zostanie dokładnie przemyślana we wszystkich aspektach, o których wspomniano wcześniej.

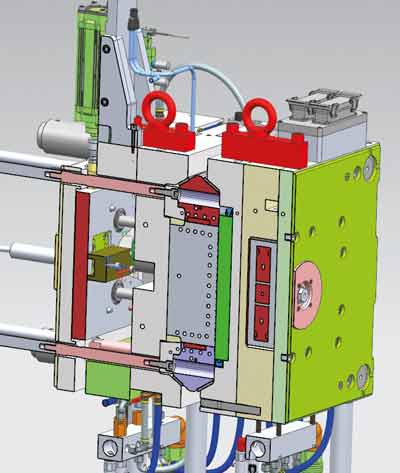

Rys. 1

Jako przykład opiszemy formę II generacji budowaną przez narzędziownię WadimPlast, która spełnia powyższe warunki, dzięki zastosowaniu: – analiz CAE na każdym etapie konstruowania formy, – stali wysoko przewodzących na elementy formujące (stale Rovalma osiągają przewodność nawet 60 W/mK) w stanie zahartowanym 52-56 HRC, – odpowiedniej sztywności, co przy hartowanych elementach pozwala uzyskać trwałość do pierwszej regeneracji rzędu milionów cykli (Rys. 2).

Rys. 2

Forma została bardzo starannie zaprojektowana i zbudowana. Wypraska jest zasilana przez sześciopunktowy system GK, układ chłodzenia jest konformalny, co zapewnia równomierną temperaturę całej powierzchni formującej. Do uwolnienia bocznych ścian wypraski zastosowano cztery szczęki wodzone po niewidocznych na rysunku kołkach skośnych. Szczęki dostają napęd od płyty pchającej, po której się ślizgają, a płyta jest napędzana przez wyrzutnik wtryskarki. Na koniec wypraska zostaje zepchnięta ze stempla wypychaczami, zaś płyta wypychaczy jest napędzana siłownikiem pneumatycznym lub elektrycznym. Jak widać, do budowy formy nie wykorzystano siłowników hydraulicznych, co pozwala na uzyskanie czystości w obszarze roboczym. Żeby osiągnąć założony cykl 8 s taka forma musi pracować na szybkiej wtryskarce z ruchami współbieżnymi, najlepiej jeśli jest to maszyna w pełni elektryczna. Z reguły maszyna musi mieć siłę zwarcia 350 do 450 ton. Jako ciekawostkę możemy podać, że wypraski i formy zaprojektowane przez WadimPlast wymagają maszyn o sile zwarcia tylko 280 ton.

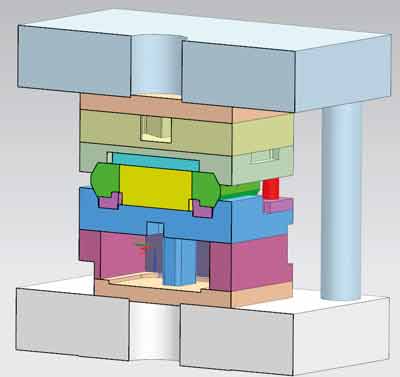

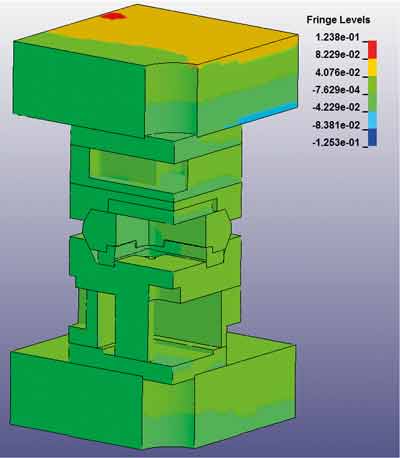

Zanim formę skierowano do wykonania w narzędziowni, konstruktorzy musieli sprawdzić czy jej sztywność będzie wystarczająca. Należało przygotować uproszczony model formy, tak aby można było przeprowadzić analizę strukturalną (Rys. 3).

Rys. 3

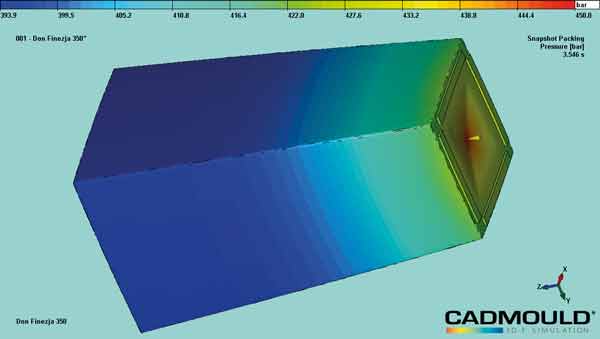

Z rzeczywistej formy usuwa się wszystkie nieistotne szczegóły, które nie mają wpływu na sztywność, a niepotrzebnie utrudniłyby lub uniemożliwiły wykonanie obliczeń numerycznych. Dla uzyskania dokładniejszych wyników zostały wprowadzone stoły i kolumny wtryskarki, co pozwala ocenić wpływ układu zamykania maszyny na deformacje formy. Z analiz reologicznych wiemy, że maksymalne ciśnienie potrzebne do wypełnienia gniazda tej cienkościennej wypraski to 580 bar, a wyliczona siła zwarcia to 230 ton. Siły działające na szczęki: szczęka dłuższa to 79 ton, krótsza to 64 tony. Dla takich warunków forma została poddana analizie numerycznej celem sprawdzenia jej deformacji (Rys. 4).

Rys. 4a Deformacje w kierunku prostopadłym do szczęki krótkiej.

Rys. 4b Deformacje w kierunku prostopadłym do szczęki długiej.

Krzywe na rysunku 5 pokazują deformacje w środku szczęk, najpierw po wybudowaniu siły zwarcia, a następnie w momencie najwyższego ciśnienia wtrysku. Wyliczenia pokazały, że forma jest bardzo sztywna i przy maksymalnych ciśnieniach wtrysku nie powinny powstawać żadne wypływki, co zostało potwierdzone podczas pracy formy na wtryskarce.

Rys. 5a Max ugięcie szczęki krótkiej – 0,02 mm

Rys. 5b Max ugięcie szczęki długiej – 0,014 mm

Jak zauważymy na drugim przykładzie, wykonanie analizy sztywności dla modelu całej formy jest bardzo ważne, bo zbliża nas do realnych skutków deformacji narzędzia. Sztywna, poprawnie zbudowana forma pod każdym aspektem, pracująca na wtryskarce elektrycznej, pozwala uzyskać bardzo krótkie czasy cyklu przy dużej niezawodności i trwałości.

Przypadek II – Forma na skrzynkę ogrodową „rattan”

Wypraska ma wymiary 350x350x670 mm, wagę 2,7 kg i jest produkowana z PP. Grubość ścian to 1,2 do 1,5 mm, średnio 3,5 mm. Ściany boczne mają głęboką fakturę typu rattan. Tego typu wypraski są produkowane w firmie Lamela w Łowiczu w sporych ilościach, bo rynek zaakceptował takie wzornictwo.

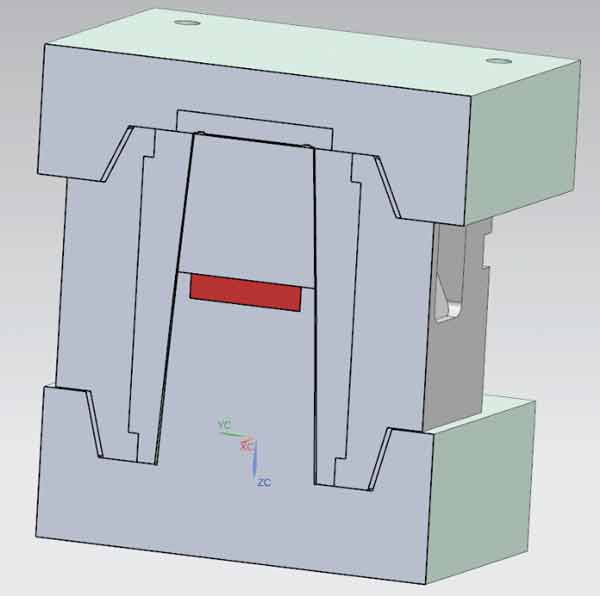

Lamela jest wysokiej klasy profesjonalną firmą, jeśli chodzi o technologię wtrysku i produkcję narzędzi. Ma swoją narzędziownię, w której ta forma została wykonana, a przy projektowaniu form korzysta z programu do symulacji wtrysku Cadmould, oraz z programów do analiz strukturalnych. Mimo tego więc, że konstruktorzy dysponują dużym doświadczeniem, to jednocześnie wspierają się rozlicznymi analizami. Jak widać jest to duża donica, a przy tej grubości ścian trudno oczekiwać krótkiego czasu cyklu. Podstawowym kryterium dla tych wyrobów jest wysoka estetyka powierzchni. Rysunek 6 przedstawia formę, której gabaryty są stosowne do gabarytów wypraski.

Rys. 6

Wymiary formy to 850x850x1260 mm, a jej ciężar to 7 ton. Szczęki formujące boczne ściany donicy mają wymienne wkładki, co pozwala na uzyskiwanie wyprasek o różnych fakturach. Uwalnianie wypraski polega na otwieraniu formy przy opóźnionym ruchu szczęk, które napędzane są siłownikami hydraulicznymi.

Rys. 7

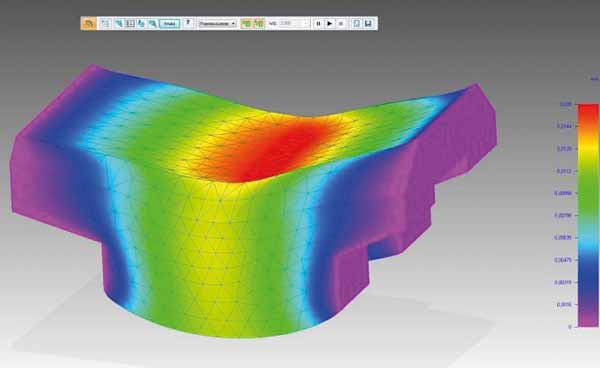

Taka kinematyka pozwala na częściowe zsunięcie wypraski ze stempla, co zmniejsza siłę konieczną do jej zepchnięcia ze stempla przy współudziale sprężonego powietrza. Jest to sprytna konstrukcja pozwalająca uzyskać oszczędne gabaryty formy o złożonej kinematyce pracy przy wysokiej wyprasce. Wypraska jest zasilana przez centralną grzaną dyszę. Z analiz reologicznych wynika że ciśnienie wtrysku wynosi 34 MPa. Żeby odwzorować dokładnie fakturę i przy tych grubościach ścian uniknąć zapadów, ciśnienie docisku osiąga wartości 45 MPa (Rys. 8).

Rys. 8

Średnie ciśnienie działające na powierzchnie formujące szczęk możemy przyjąć na poziomie 40 MPa. Dla tego ciśnienia konstruktor sprawdził sztywność szczęk, czyli ich ugięcie. Analizę przeprowadził dla samej szczęki połączonej w jedną bryłę z wkładką (Rys. 9).

Rys. 9

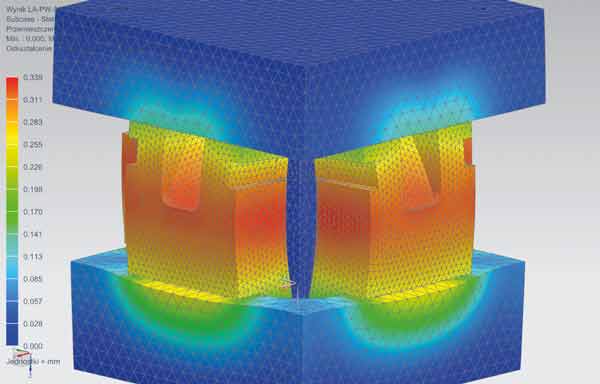

Z wyliczeń wyszło, że maksymalne ugięcie wynosi 0,016 mm, maksymalne naprężenie 54 MPa, więc konstruktor uznał, że ugięcia i naprężania są w bezpiecznym zakresie, i pozostawił gabaryty formy bez zmian. Forma została wykonana, trafiła na wtryskarkę i rozpoczęto wtryski. Szybko okazało się, że na podziale szczęk pojawiły się wypływki. Było to zastanawiające, bo wszelkie analizy nie dostarczyły obaw, co do wystąpienia problemów tego typu. Wtedy postanowiono sprawdzić sztywność całej formy. Został wykonany uproszczony model do obliczeń numerycznych, podobnie jak dla formy na skrzynkę (Rys. 10).

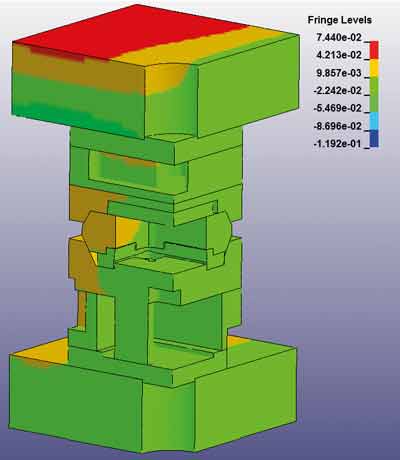

Rys. 10

Forma jest zwierana na wtryskarce siłą 650 ton, a powierzchnie formujące są poddawane ciśnieniu 40 MPa (Rys. 11).

Rys. 11

Obliczenia pokazują że maksymalne przemieszczenie szczęk wynosi 0,39 mm. Z tak przeprowadzonej analizy okazało się, że oprócz ugięcia samych szczęk, dochodzi również do ugięcia klinów oporowych płyt. Analiza pokazała przyczynę pojawiania się wypływek. Problem wstępnie został opanowany na wtryskowni przez technologa, poprzez dobranie optymalnych parametrów wtrysku. Docelowo forma wymagała jednak wprowadzenia sztywniejszych szczęk.

Wysoka smukła donica jest niewdzięczną wypraską, bo pociąga za sobą konieczność zbudowania formy o nietypowych proporcjach, podstawa jest mniejsza niż wysokość. Tego typu forma jest dużo trudniejszym przypadkiem od formy na skrzynkę.

Z przedstawionych przykładów wynika, że duże formy wymagają prowadzenia bardziej szczegółowych analiz, najlepiej na uproszczonym modelu całej formy, razem ze stołami wtryskarki. Nawet doświadczeni konstruktorzy mogą popełnić błędy dyskwalifikujące narzędzie, co skutkuje koniecznością wprowadzania poprawek albo przebudowy formy.

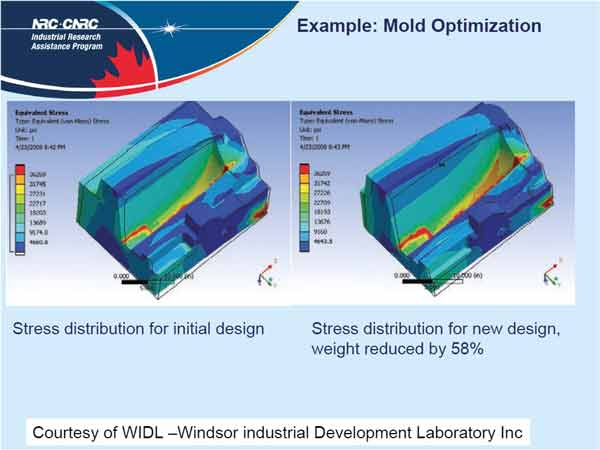

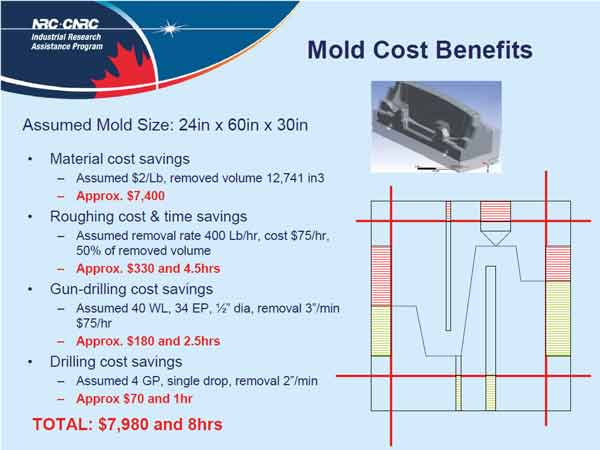

W Kanadzie (która jest dużym światowym producentem form wtryskowych) oszacowano, że średnio 49 spośród 50 form wymaga różnych modyfikacji podczas procesu rozruchu formy. Dlatego właśnie tam rząd – poprzez swoją agencję NRC (National Research Council of Canada) – uruchomił program IRAP (Industrial Research Assistance Program), który wspiera działania na rzecz upowszechnienia analiz w działaniach przemysłowych, w tym w budowie form. Na jednym z przykładów prezentowanych przez IRAP widać, jakie oszczędności można uzyskać dzięki szerokiemu wprowadzeniu analiz (Rys. 12-13).

Rys. 12

Rys. 13

Ten przykład* pokazuje, jakie oszczędności można uzyskać na jednym narzędziu, a przecież w Kanadzie są ich produkowane dziesiątki tysięcy.

W Polsce ostatnio dużo się mówi o innowacyjnej gospodarce, o start-up’ach i współpracy z nauką. Obawiam się, że jak zwykle skończy się na przemowach i wyrwaniu paru milionów przez cwaniaków. Rozumiem, że wiele małych narzędziowni nie ma odpowiedniego potencjału ludzkiego, żeby wprowadzić te nowe-stare metody do budowy narzędzi. Rozbudowane analizy na obiektach wieloelementowych wymagają od konstruktora sporej wiedzy w obsłudze programów MES. Ale przecież nasze politechniki wypuszczają corocznie tysiące młodych inżynierów, którzy są zapoznawani z komputerowymi technikami obliczeniowymi. Trafiając do przemysłu niestety natychmiast o nich zapominają. Z moich obserwacji wynika, że tylko nieliczne narzędziownie korzystają z obliczeń komputerowych, mimo że na krajowym rynku działa kilka-kilkanaście firm oferujących takie usługi. Widocznie przeważająca ilość naszych narzędziowni, które wyrosły z tradycji rzemieślniczych (naprawdę dobrych tradycji i bardzo ważnych) nie czuje takiej potrzeby. W wielu krajach europejskich i USA działają stowarzyszenia producentów narzędzi (np. www.istma-europe.com/istma-europe). Celem tych stowarzyszeń jest nie tylko pobieranie składek. Prowadzą one szkolenia fachowe, mają swoje laboratoria i działy badawcze, i udzielają pomocy fachowej swoim członkom. Swego czasu w Polsce powstało kilka takich stowarzyszeń, ale nie widać ich działalności. Czy środowisko zintegruje się i zacznie nawzajem wspierać? Jest to konieczny ruch, żeby branżę uczynić konkurencyjną na rynku europejskim i zarabiać dobre pieniądze.

Jerzy Dziewulski

Autor dziękuje firmom

WadimPlast i Lamela za udostępnienie wyżej opisanych przykładów do niniejszej publikacji.

* przykład zaczerpnięty od Vladimir Franjo, B. Sc., P. Eng. Industrial Technology Advisor,Windsor, Ontario Ten adres pocztowy jest chroniony przed spamowaniem. Aby go zobaczyć, konieczne jest włączenie w przeglądarce obsługi JavaScript., http://www.irap.nrc.gc.ca

artykuł pochodzi z wydania 3 (126) marzec 2018