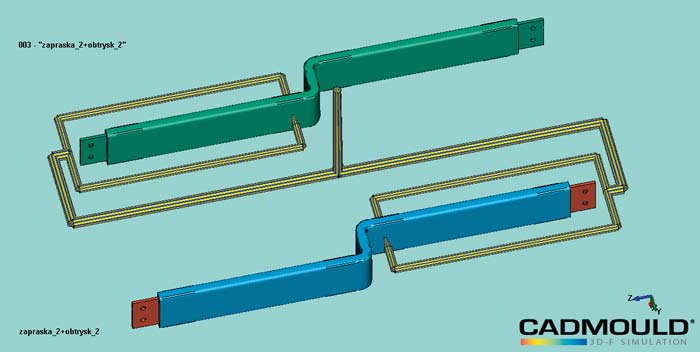

Aby uniezależnić proces produkcyjny od wahań wymiarowych zapraski, zaproponowano kolejne rozwiązanie, bardziej jednak kłopotliwe od poprzedniego. Polega ono na doprowadzeniu tworzywa systemem kanałów na obie strony zapraski (Rys. 10).

Rys. 10

Kanały doprowadzające należy precyzyjnie zbalansować, tak aby tworzywo równomiernie wypełniało obie strony. Może to być bardzo trudne, gdyż dla cieczy nienewtonowskich, jakimi są tworzywa, zmiana prędkości przepływu może mieć duży wpływ na balans wypełniania. A więc wtryskarka musi bardzo dokładnie utrzymywać zadane parametry procesu. Analizy wykonane dla tego rozwiązania wykazały, że bardzo małe zmiany średnic kanałów oraz wymiarów zapraski mają duży wpływ na poprawność wypełniania formy.

Temat zatem jest bardzo trudny do opanowania i konstruktor musi dokładnie przewidzieć i przemyśleć wszystkie mogące zaistnieć problemy. Przy kalkulacji wykonania formy należy uwzględnić dodatkowe eksperymenty, konieczne do ostatecznego opanowania sytuacji.

Przykład 2 – wiotki stempel

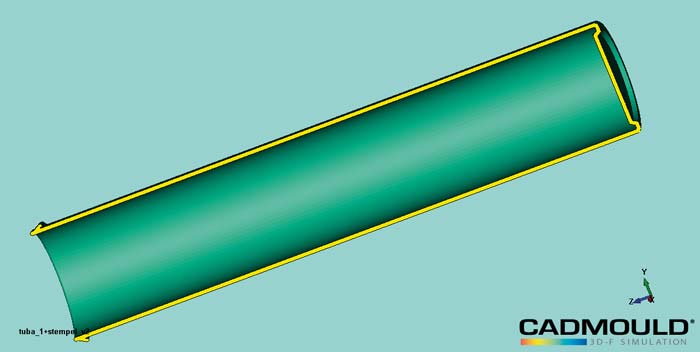

Musujące tabletki witaminowe są często pakowane przez producentów w długie tuby o stosunkowo małej średnicy. Rocznie, tylko w Polsce, produkuje się takich opakowań setki tysięcy. Tuby są zdobione albo poprzez nadruk, albo poprzez naklejenie etykiety samoprzylepnej. Producenci takich opakowań mają problem z uzyskaniem prostej, nie przegiętej jak banan, wypraski. Taka wygięta wypraska sprawia duże kłopoty przy zdobieniu zewnętrznej powierzchni. Stąd ciągłe tarcia pomiędzy wtryskowniami a drukarzami.

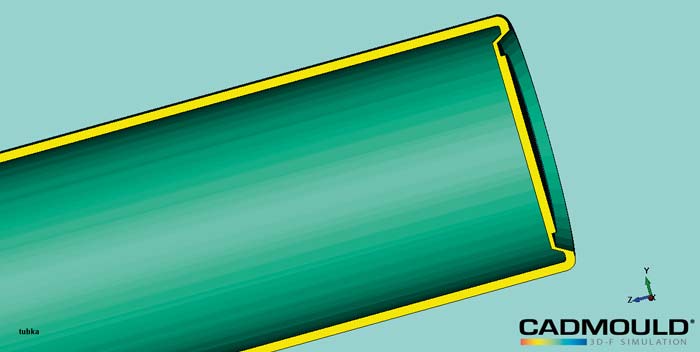

Wymiary przykładowej wypraski (Rys. 11) – średnica zewnętrzna: 29 mm; długość: 145 mm; grubość ścian: 1 mm, jednakowa dla całej tubki.

Rys. 11

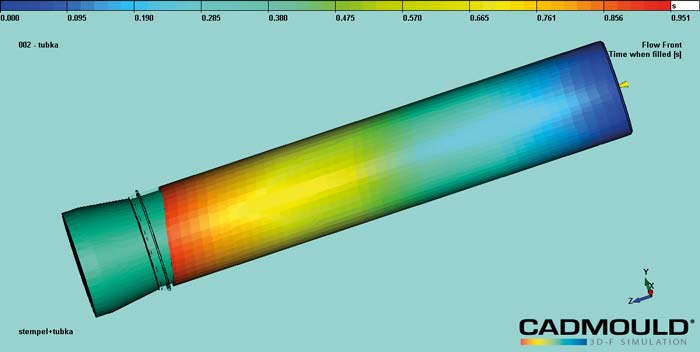

Zastanówmy się, co jest przyczyną wyginania się wypraski. Jeśli pomierzymy wygiętą wypraskę, to okaże się, że ma ona ściany o nierównej grubości. Im różnica w grubości jest większa, tym bardziej wygięta jest wypraska. I to jest odpowiedź na nasze pytanie. A teraz zastanówmy się, dlaczego wypraska ma nierówne ściany, mimo że narzędziownia dokłada wszelkich starań aby elementy formujące były precyzyjnie wykonane, a stempel poprawnie zaryglowany względem matrycy. Oczywistym jest, że żadnego elementu formującego nie da się wykonać idealnie i jakieś różnice we współosiowości stempla i matrycy będą istniały. Z pomiarów dobrze wykonanej formy wynika, że różnice te są nie większe niż 0,02 do 0,04 mm. Wypraska, którą się zajmiemy, wykazuje różnice na grubościach ścian rzędu 0,1 do 0,2 mm. Dlaczego? Dlatego że wiotki stempel pod naporem nierówno płynącego frontu tworzywa przegina się. Analiza sprzężona pozwoli sprawdzić nam to zjawisko. We wszystkich formach na takie wypraski, wypraska zasilana jest centralnie – w dno. Do obliczeń założyliśmy, że stempel jest przesunięty z osi matrycy o 0,05 mm, czyli różnica na grubości ścian wynosi 0,1 mm.

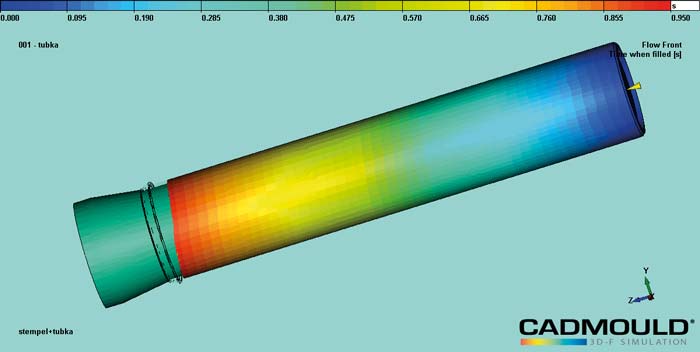

Na rysunku 12 widzimy, że przy takim braku centrowania front tworzywa płynie nierówno, szybciej na grubszej ścianie i wolniej na cieńszej ścianie. Jaki to będzie miało wpływ na ugięcie stempla i różnicę w grubości ścian?

Rys. 12

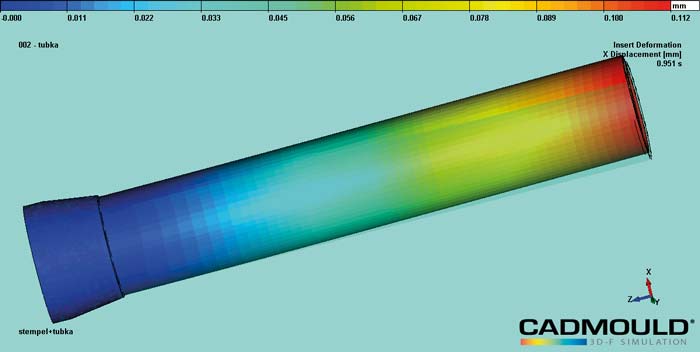

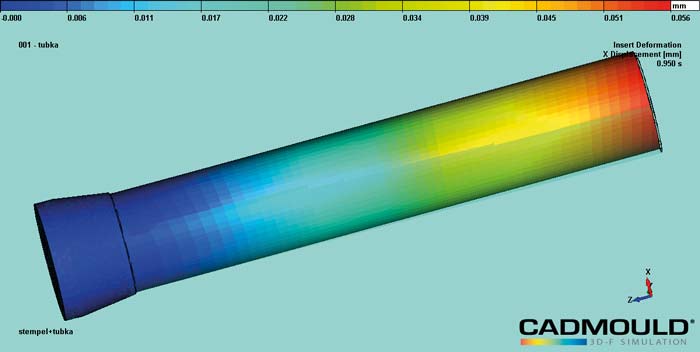

Stempel odchylił się aż o 0,12 mm, a różnica grubości ścian wypraski przy jej dnie wyniosła 0,22 mm (Rys. 13).

Rys. 13

Możemy podejrzewać, że wygięcie wypraski będzie spore i wypraska nie będzie się nadawać do operacji zdobienia.

Czy można w jakiś sposób spowodować, aby stempel nie odchylał się podczas fazy napełniania gniazda? Okazało się, że można i jest to sposób znany specjalistom od bardzo dawna. Skorzystajmy zatem z niego.

Grubość ściany w stożkowym przejściu dna została pocieniona na 0,4 mm (Rys. 14).

Rys. 14

Sprawdźmy jak teraz będzie wypełniana wypraska i jak będzie się zachowywał stempel dla tych samych warunków jego położenia względem matrycy.

Wypełnianie wypraski jest podobne jak dla poprzedniego przypadku (Rys. 15), ale deformacje stempla są dwukrotnie mniejsze.

Rys. 15

Stempel odchylił się o 0,06 mm, a różnica grubości ścian wypraski przy jej dnie wyniosła 0,16 mm (Rys. 16).

Rys. 16

Wygięcie wypraski będzie mniejsze i jest szansa, że wypraska będzie się nadawać do operacji zdobienia. Jeśli nie, narzędziownia musi poprawić współosiowość stempla wobec matrycy.

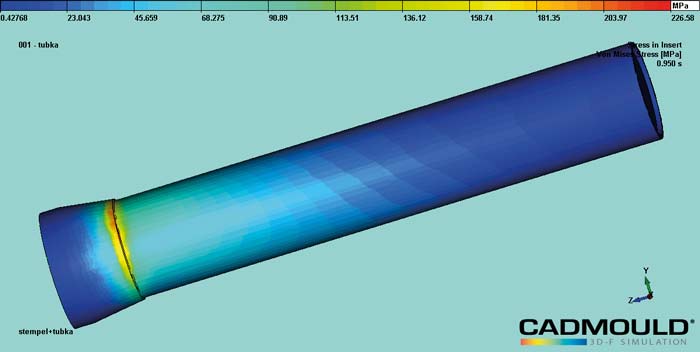

Program wylicza również naprężenie zastępcze w najbardziej wytężonym miejscu na stemplu.

Wyliczone naprężenie jest bezpieczne (Rys. 17) i naszemu stemplowi nie grozi zniszczenie.

Rys. 17

Znam przypadek, gdzie w dużej formie na półkę łazienkową o długości 600 mm (półka w postaci wysokiego na 110 mm wąskiego korytka), po pierwszym wtrysku doszło do wyłamania stempla. Gdyby konstruktor dysponował odpowiednim programem i przeprowadził właściwe analizy, z pewnością nie doszłoby do takiej katastrofy.

Programy do analiz cały czas są rozwijane. Ciągłe usprawnienia programowe dają nowe możliwości konstruktorom do przewidywania skutków podejmowanych decyzji projektowych. Warto je poznawać i korzystać z nich jak najczęściej.

Jerzy Dziewulski

artykuł pochodzi z wydania 5 (128) maj 2018

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec