Duża odporność części maszyn na zużywanie się, najczęściej determinowana jest właściwościami ich warstwy wierzchniej. Istotny wpływ na odporność współpracujących części maszyn na zużywanie się mają m. in. mała chropowatość ich powierzchni oraz duża twardość w warstwie wierzchniej.

Kazimierz Czechowski, Waldemar Polowski, Iwona Wronska, Janusz Wszołek - IZTW

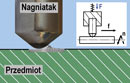

Istniejące metody obróbki wykończeniowej, które umożliwiają ukształtowanie odpowiednio gładkiej powierzchni części maszyn, zostały przedstawione w artykule „Nagniatanie toczne jako metoda obróbki wykończeniowej” w nr 6/2009 „Projektowania i Konstrukcji Inżynierskich”. Jedną z efektywnych metod zmniejszenia chropowatości powierzchni jest nagniatanie, polegające na miejscowym odkształcaniu plastycznym na zimno przedmiotu wskutek siłowego oraz kinetycznego współdziałania narzędzia z powierzchnią obrabianą. W procesie nagniatania zgniot ograniczony jest do warstwy wierzchniej, nie występuje w całym przekroju części. Odkształcenia plastyczne uzyskiwane są na całej powierzchni obrabianej poprzez wzajemny ruch obrotowo-posuwowy przedmiotu i narzędzia. Nagniatanie przedmiotów o twardości do ok. 45 HRC wykonywane jest najczęściej metodą toczną, w której element roboczy narzędzia nagniatającego obtacza się po powierzchni obrabianej.  Do nagniatania przedmiotów o większej twardości, np. posiadających powierzchnie hartowane oraz twarde powłoki dyfuzyjne i galwaniczne, stosowana jest metoda ślizgowa, w której wskutek ruchu względnego po powierzchni obrabianej przemieszcza się element roboczy narzędzia nagniatającego najczęściej o kulistej końcówce wykonanej np. z twardych stopów, węglików spiekanych, sztucznych i naturalnych diamentów; twardy i gładki element nagniatający dociskany jest do powierzchni obrabianej z odpowiednią siłą wywołując w strefie nagniatania tarcie ślizgowe i w następstwie tego procesu wygładzenie powierzchni oraz korzystne zmiany właściwości warstwy wierzchniej przedmiotu. Najczęściej docisk elementu roboczego nagniataka do powierzchni przedmiotu obrabianego jest sprężysty, tak jak to przedstawiono na rysunku; docisk narzędzia może być także sztywny, co pozwala na zwiększenie dokładności wymiarowo-kształtowej przedmiotu obrabianego.

Do nagniatania przedmiotów o większej twardości, np. posiadających powierzchnie hartowane oraz twarde powłoki dyfuzyjne i galwaniczne, stosowana jest metoda ślizgowa, w której wskutek ruchu względnego po powierzchni obrabianej przemieszcza się element roboczy narzędzia nagniatającego najczęściej o kulistej końcówce wykonanej np. z twardych stopów, węglików spiekanych, sztucznych i naturalnych diamentów; twardy i gładki element nagniatający dociskany jest do powierzchni obrabianej z odpowiednią siłą wywołując w strefie nagniatania tarcie ślizgowe i w następstwie tego procesu wygładzenie powierzchni oraz korzystne zmiany właściwości warstwy wierzchniej przedmiotu. Najczęściej docisk elementu roboczego nagniataka do powierzchni przedmiotu obrabianego jest sprężysty, tak jak to przedstawiono na rysunku; docisk narzędzia może być także sztywny, co pozwala na zwiększenie dokładności wymiarowo-kształtowej przedmiotu obrabianego.

cały artykuł dostępny jest w wydaniu 9 (24) wrzesień 2009

Nagniatanie ślizgowe jako metoda obróbki wykończeniowej powierzchni

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.