Uruchomienie produkcji nowego wyrobu z tworzyw sztucznych jest procesem skomplikowanym i czasochłonnym, który dla średniej wielkości wyrobu trwa około 6 miesięcy i składa się w kilku etapów. Etap opracowania projektu wzorniczego, konstrukcji wyrobu, konstrukcji i wykonania narzędzi są ze sobą ściśle powiązane i wymagają niemałego zakresu wiedzy na temat przetwórstwa tworzyw sztucznych.

Rafał Pawlik

Konstruktor wyrobu, definiując na samym początku jego geometrię ma największy wpływ na powodzenie całego procesu uruchomienia produkcji. Zanim skonstruowana wypraska trafi do narzędziowni, wyrób przechodzi szereg prób i testów, potwierdzających tylko jego funkcjonalność i poprawność pod względem założeń technicznych. Błędem jest pomijanie analizy detali pod względem technologii wtrysku tworzyw sztucznych, ponieważ dzięki takiej analizie jesteśmy w stanie zauważyć elementy, które mogą sprawiać problemy podczas fazy produkcyjnej. W momencie dostarczenia detali do narzędziowni, w celu konstrukcji i wykonania formy wtryskowej, niemal już niemożliwe jest wprowadzenie jakichkolwiek zmian w geometrii detalu, gdyż wymagałoby to powrotu projektu do fazy konstrukcyjnej.

Oprogramowanie Autodesk Moldflow umożliwia analizę detali i form na etapie projektowania. Dzięki symulacji procesu wtrysku jesteśmy w stanie uniknąć wielu problemów, trudnych do dostrzeżenia podczas konstrukcji detali, a które zazwyczaj pojawiają się podczas pierwszych prób formy. Poniżej, przedstawiamy kilka wybranych funkcjonalności oprogramowania do symulacji wtrysku, które może być wykorzystane do analizy konstrukcji detalu i formy wtryskowej, odpowiednio przez konstruktora wyrobu i narzędzi. Najczęściej spotykane problemy wiążą się z wytrzymałością wyrobu, jego wyglądem zewnętrznym, deformacją wtryśniętej wypraski czy doborem odpowiedniego tworzywa. Z każdym z tych problemów związanych jest kilka przyczyn, które sukcesywnie można diagnozować i eliminować przy pomocy Autdesk Moldflow.

Najczęściej spotykane problemy wiążą się z wytrzymałością wyrobu, jego wyglądem zewnętrznym, deformacją wtryśniętej wypraski czy doborem odpowiedniego tworzywa. Z każdym z tych problemów związanych jest kilka przyczyn, które sukcesywnie można diagnozować i eliminować przy pomocy Autdesk Moldflow.

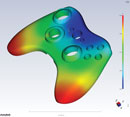

Jednym z problemów związanych z wytrzymałością wyrobu oraz wyglądem zewnętrznym są linie łączenia strug płynącego tworzywa. Powstanie linii łączenia, z punktu widzenia wytrzymałości materiału, może doprowadzić do lokalnego osłabienia wypraski, co w przypadku elementów przenoszących duże obciążenia może dyskwalifikować całkowicie wyrób. W aspekcie wizualnym nie ma problemu, gdy linia łączenia powstaje w miejscu niewidocznym lub na wyprasce spełniającej funkcje techniczne wewnątrz całego wyrobu. Przy konstrukcji zewnętrznych elementów wyrobów AGD widoczne linie łączenia są nie do zaakceptowania i będą dyskwalifikowały wyrób. Korzystając z programu, na podstawie analizy wypełnienia gniazda formującego „Fill”, która dostarczy nam wynik Weld lines jesteśmy w stanie zobaczyć, w którym miejscu powstaną ewentualne linie łączenia strug tworzywa oraz jaka będzie ich wielkość. Na podstawie otrzymanych wyników możemy zdecydować czy dana linia łącznia jest akceptowalna z każdego punktu widzenia czy raczej musimy wprowadzić zmiany w konstrukcji detalu lub formy wtryskowej. Rysunek 1 pokazuje typowy wynik analizy Fill z nałożonymi liniami łączenia strug tworzywa.

cały artykuł dostępny jest w wydaniu 4 (31) kwiecień 2010

Autodesk Moldflow w projektowaniu wyrobów i form wtryskowych

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.