Roboty spawalnicze stosowane są na ogół do spawania lub zgrzewania elementów konstrukcyjnych z kształtowników lub blach. Zdarzają się jednak inne zastosowania niż tylko to klasyczne już spawanie czy zgrzewanie zrobotyzowane.

Aleksander Łukomski, Andrzej Łobza

W produkcji samochodów ważnym elementem jest platforma, na którą składa się płyta podłogowa wraz z całym przynależnym wyposażeniem i osprzętem, często w różnych wariantach. Służy ona jako podstawa do budowy różnych modeli samochodów, niekiedy przez różnych producentów. Przykładem może być globalna platforma GM Epsilon, na której budowano osiem różnych samochodów, od alfy romeo, poprzez fiata cromę, vectrę, saaba czy cadillaca. W Volkswagenie powstała w ostatnim czasie nowoczesna platforma MQB, która stopniowo wprowadzana jest we wszystkich fabrykach koncernu. Takie platformy stosują wszystkie fabryki samochodów, niekiedy łącząc wysiłki dla stworzenia nowej platformy. Ze względu na wielowariantowość platformy jej płyta podłogowa bywa często skomplikowana. Największa komplikacja dotyczy części przedniej podłogi, czasami jest to tylko ściana przednia lub inaczej – przegroda. Ze względu na montowane później wyposażenie i osprzęt znajduje się tam duża liczba kołków (śrub), które muszą być przygrzane na etapie produkcji płyty podłogowej, a właściwie jej części przedniej, bo w późniejszym etapie produkcji samochodów nie jest już możliwe wykonanie tych operacji. Są to operacje trudne, nie poddające się łatwo automatyzacji.

Rys. 1 Analiza zgrzewania

Występują różne rodzaje kołków – śrub, co do średnicy i długości. Muszą one być przygrzane ściśle prostopadle, z małymi odchyłkami, co wynika z wymogu procesu zgrzewania, a także, by później w montażu nie wystąpiły problemy z zakładaniem na te śruby różnych zespołów osprzętu. Samo zmechanizowane podawanie z dużą prędkością różnych kołków w obszar zgrzewania jest już wyzwaniem. W związku z tymi trudnościami producenci najczęściej ograniczają się do zgrzewania kołków w sposób ręczny, choć i w takim przypadku zastosowany przyrząd jest mocno skomplikowany, gdyż prowadzenie zewnętrznej średnicy pistoletu zgrzewającego odbywa się przez specjalny zespół wyposażony w prowadzące tulejki, dla uzyskania właściwego, dokładnego położenia, jak i prostopadłości. Jest wiele takich zespołów w przyrządzie, które „zamykają się” sekwencyjnie w zależności od typów kołków. Często jest to mała linia, składająca się z kilku przyrządów, każdy do innego typu kołka. Przyrządy wyposażone są w system kontroli poke – joke, dla zagwarantowania właściwej ilości kołków i właściwego ich rozmieszczenia. Jednak nawet takie podejście nie gwarantuje błędów operatorów. Najgorszym błędem jest brak śruby, który ujawnia się w trakcie montażu. Wtedy kompletne już nadwozie, pomalowane i częściowo zmontowane, w zasadzie nadaje się na złom. Widać z tego, że małe kołki mogą stworzyć duży problem.

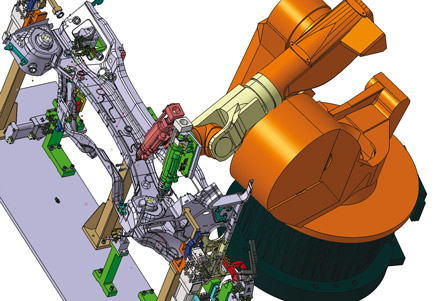

Firma Taskoprojekt podjęła się zrobotyzowania tych operacji w ramach działania racjonalizacji. Trzeba było zastąpić linię składającą się z trzech stanowisk, a więc na każdej zmianie trzech operatorów, każdy przygrzewający inny typ kołków. Teraz powinno to odbywać się w jednym przyrządzie, w takcie 1,3 min., przy oczekiwanej poprawie jakości i w niezakłóconej pracy obecnej linii, w wygospodarowanej małej powierzchni, gdyż założono, że transport technologiczny nie ulegnie zmianie, a więc stanowisko zrobotyzowane musi mieścić się w miejscu linii pod przenośnikiem technologicznym. Trzeba dodać, że wymóg pracy istniejącej linii podczas budowy nowego stanowiska mógł być spowodowany obawami inwestora o powodzenie całego przedsięwzięcia.

cały artykuł dostępny jest w wydaniu 1-2 (64-65) styczeń-luty 2013

Zrobotyzowane stanowisko zgrzewania kołków

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.