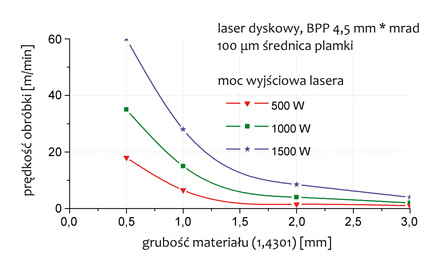

Nowoczesne źródła generowania wiązki laserowej umożliwiają szybkie cięcie laserowe, w zależności od grubości materiału i mocy wyjściowej lasera. Szczególnie lasery, których ośrodkiem czynnym są ciała stałe - jak lasery włóknowe lub dyskowe - w porównaniu z laserami CO2, zapewniają znacznie wyższe szybkości cięcia przy takiej samej mocy wyjściowej lasera. Głównymi powodami tego są: mniejsze ogniskowanie wiązki laserowej i lepsza absorpcja promieniowania laserowego na powierzchni obrabianych metali. Korzyści te umożliwiają redukcję mocy lasera albo zwiększenie wydajności obrabiarki laserowej.

Frederik Klenke, Jan Hauptmann

Rys. 1 Prędkość obróbki w zależności od grubości materiału i mocy wyjściowej lasera

Rysunek 2 przedstawia przykładowy kontur z wielokierunkowym cięciem na całej długości ścieżki. Na rysunku 3 pokazany jest przebieg prędkości w zależności od ścieżki dla konwencjonalnej obrabiarki o przyśpieszeniu maksymalnym amax = 17 m/s2 i zrywie jmax = 600 m/s3. W trakcie pracy napędy są często wielokrotnie, naprzemiennie eksploatowane w trybie przyśpieszenia lub hamowania. Z tego względu prędkość maksymalna najczęściej jest niższa, niż prędkość graniczna (prędkość projektowana 52 m/min). Średnia prędkość stanowi jedynie 17% granicznej prędkośći technologicznej. W przypadku układu cięcia o znacznie zwiększonych własnościach dynamicznych (amax = 30 m/s2, jmax = 3000 m/s3), jak to przedstawiono na rysunku 4, średnią predkość obróbki można zwiększyć o 66%. Dzięki czemu czas obróbki zostanie skrócony o 40%.

Rozwiązania dla wysokodynamicznych wycinarek laserowych

W celu przekształcenia wydajności cięcia nowoczesnych źródeł laserowych na tnący kontur, obrabiarkę można wyposażyć w narzędzie - HDFC6060 (High Dynamic Form Cutter – rys. 5). Zostało ono opracowane dla wysokowydajnego i dokładnego cięcia w przestrzeni roboczej o wymiarach x/y 60 x 60 mm2. Charakterystykę urządzenia podano w tabeli 1. Wysokie własności dynamiczne są uzyskiwane dzięki wdrożeniu innowacyjnego mechanizmu o kinematyce równoległej x/y, a redukcję przenoszonych mas umożliwia zastosowanie projektu o lekkiej konstrukcji i liniowych napędów. Pod względem dokładności mechanizm o kinetyce równoległej zapewnia takie same właściwości w trakcie przenoszenia mas, jak i takie same właściwości dynamiczne w kierunku x i y.

cały artykuł dostępny jest w wydaniu 5 (68) maj 2013