Elementy korpusu maszyny zostały wykonane z dostępnych rur, profili zamkniętych i kształtowników (dwuteowników, teowników i kątowników). Cięgno posiada możliwość regulacji za pomocą śruby rzymskiej.

Rys. 7 Przeniesienie napędu silnik-koło

Przeniesienie napędu odbywa się poprzez specjalną rolkę zainstalowaną bezpośrednio na wale silnika (Rys. 7). Jest to tymczasowe rozwiązanie, ponieważ taka konstrukcja może powodować znaczne obciążenia łożysk znajdujących się w jego wnętrzu, co przyspieszy ich zużycie (spowodowane zmianami nacisków na wałek). Spotyka się również urządzenia wykorzystujące wałek pośredni, połączony z kołem (napędzanym paskami klinowymi), na którym zainstalowano korbowód (dający efekt momośrodu).

Rys. 8 Położenie mimośrodu

Mimośród został przedstawiony na rysunku 8. Ważna jest odległość pomiędzy osią koła a miejscem montażu. Zwiększenie energii kinetycznej bijaka przeprowadza się poprzez zmianę prędkości kątowej wału, a jego skok można regulować dzięki wydłużeniu bądź skróceniu korbowodu.

Rys. 9 Bijak i kowadło

Bijak (Rys. 9) w zbudowanym urządzeniu ma wagę około 25 kg. Aby umożliwić kształtowanie zarówno większych jak i mniejszych elementów młot został wyposażony w zdejmowalne (wymienne) dwa kowadła (jedno niższe, drugie wyższe), instalowane w zależności od wymiarów i kształtu kutego detalu. Konstrukcja prototypu pozwala na przykręcenie do spodu bijaka, jak i nasadzenie na kowadło, elementów (narzędzi) o różnych konturach, ułatwiających sprawniejsze obrabianie detali. Ważne jest aby odległość dzieląca bijak od uderzanego materiału była odpowiednio dobrana, w przeciwnym razie nie uzyska się właściwej siły uderzenia.

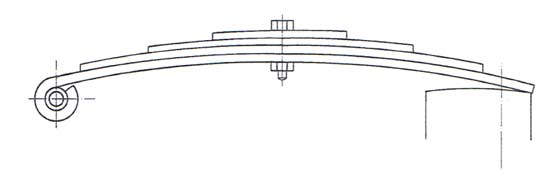

Rys. 10 Resor samochodowy [6]

Zastosowana sprężyna (resor), jest elementem pierwotnie stosowanym w samochodzie osobowym (Rys. 10). Składa się on z czterech części – płaskowników zwanych piórami. Najczęściej jest skręcany w ten sposób, iż krótsze pióra posiadają większą krzywiznę od pozostałych; umożliwia to uzyskanie wstępnego napięcia sprężyny, a tym samym odkształcenia.

Niektóre resory (o dużych gabarytach) posiadają pióra, na których wykonany jest podłużny rowek, uniemożliwiający ich przesunięcie się względem siebie. W przemyśle można także spotkać sprężyny, gdzie płaskowniki mają różne grubości.

Rys. 11 Widok na zamontowany resor

Środkowa część resora została zamontowana na podporze ruchomej (łożyskowany zawias – Rys. 11a). Jeden z końców umieszczono w specjalnym uchwycie (Rys. 11b), pozwalającym na przesuw resora w jego wnętrzu (co wpływa na prawidłowy przebieg pracy).

Podczas eksploatacji istnieje możliwość płynnej regulacji siły uderzeń, jak i częstotliwości ruchów bijaka. Lekkie naciśnięcie pedału włączającego to dolny zakres wspomnianych wartości, mocne zaś – górny. Dzięki temu przejmuje się pełną kontrolę nad prowadzonym procesem obróbki plastycznej. Wspomniany pedał sprzęgnięto z silnikiem za pomocą cięgna (z możliwością regulacji położenia). Wpinając falownik w układ elektryczny zyskuje się dodatkowe możliwości regulowania wspomnianych parametrów.

Obliczenia wykonanego młota resorowego wykonano na podstawie literatury [1, 5].

Okazuje się, że chcąc obliczyć równanie ruchu bijaka, można napotkać pewne problemy dotyczące nieznajomości warunków początkowych układu – na przykład zjawisk występujących podczas odbicia bijaka od odkuwki. Równanie to może mieć postać:

gdzie:

x – przemieszczenie bijaka,

t – czas,

v – częstość drgań własnych

r – promień korby

ω – prędkość kątowa wału

φ – kąt przesunięcia fazowego

Powyższe równanie jest pewnym przybliżeniem (bijak nie dotyka odkuwki), w którym przyjęto, że układ posiada jeden stopień swobody wraz z wymuszeniem kinetycznym. Prędkość bijaka wzrasta, lecz nie wprost proporcjonalnie, i jest związana z długością korby, prędkością kątową wału i sztywnością resora.

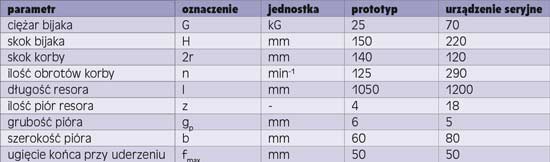

Tab. 1 Dane do obliczeń

Aby wyznaczyć energię uderzenia bijaka należy znać prędkość jego opadania. Jak można się domyślić, zależy ona od oddziaływania resora i ilości obrotów mimośrodu napędzającego. Sprężyna jest w stanie nadążyć tylko za pewną ilością obrotów. Próby przekroczenia tej wartości mogą skończyć się zniszczeniem resora (przez pojawienie się pęknięć).

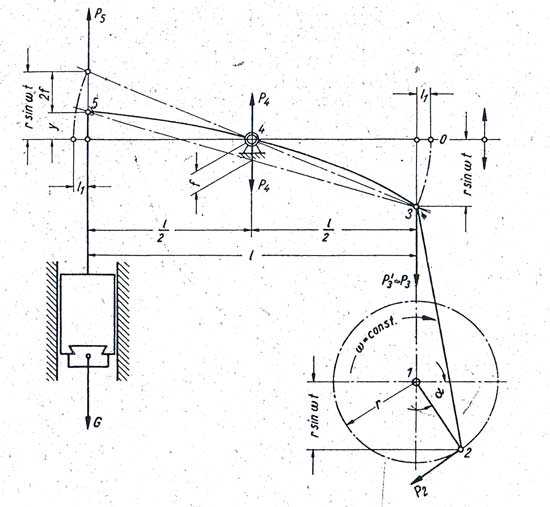

Rys. 12 Schemat pracy młota sprężynowego [5]

Na rysunku 12 przedstawiono schemat pracy młota resorowego.

Warto zwrócić uwagę na fakt, iż resor jest wychylany przez korbowód (za pomocą cięgna) z położenia zerowego (znajdującego się w środku – spoczynku) w górę i w dół. Pojawiająca się bezwładność bijaka powoduje, że punkt 5 nie jest w stanie nadążyć za punktem 3, co ma wpływ na powstanie opóźnienia.

Przykładowe obliczenia wybranych parametrów wykonanego młota resorowego w porównaniu z seryjnie produkowanym urządzeniem przedstawiono w tabelach 1 i 2.

Tab. 2 Porównanie wybranych parametrów młotów resorowych

Niebezpiecznym zdarzeniem, mogącym wystąpić w razie nieprawidłowego doboru poszczególnych parametrów, jest zjawisko rezonansu, mogące spowodować zniszczenie maszyny. W związku z tym wartość częstotliwości drgań własnych i prędkość kątowa muszą się znacznie różnić. Najczęściej prędkość kątowa jest ponad dwa razy większa niż częstość drgań własnych (jednak konstrukcja urządzenia wraz z przyjętymi wartościami nie pozwoliły na osiągnięcie takiej różnicy i wartość ta jest minimalna; roczna praca prototypem nie ujawniła żadnych niekorzystnych skutków). Energia uderzenia bijaka, uzyskana w zbudowanej konstrukcji jest około dziesięciokrotnie mniejsza.

Podsumowując, młot resorowy jest wartościowym urządzeniem w warsztacie kuźniczym. Właściwa konstrukcja i eksploatacja pozwala na znaczne przyspieszenie prac związanych z kształtowaniem różnorodnych elementów. Przeprowadzone obliczenia pomogły porównać uzyskane osiągi z profesjonalnym urządzeniem tego typu. Umożliwiły również analizę podstawowych zjawisk zachodzących podczas pracy, wraz z określeniem najważniejszych parametrów mających wpływ na zwiększenie siły i przyspieszenia bijaka – ciężar bijaka i ilość piór resora.

Piotr Wilk

Paweł Wilk

LOGITERM

Literatura;

[1] Chodnikiewicz K.: Mechanika młotów i pras mechanicznych, Wydawnictwa Politechniki Warszawskiej, Warszawa, 1985

[2] Mac S.: Obróbka metali z materiałoznawstwem, Wydawnictwa Szkolne i Pedagogiczne, Warszawa, 1988

[3] http://smkuznia.ustron.pl

[4] Porębski E., Przegląd Techniczny 1913 nr 29 s. 387

[5] Gube G: Młoty kuźnicze, obliczenia i konstrukcja, Wydawnictwo Naukowo-Techniczne, Warszawa, 1964

[6] Kozłowski M. (red): Mechanik pojazdów samochodowych, budowa i eksploatacja pojazdów, część I, Vogel Publishing, Wrocław, 1997

artykuł pochodzi z wydania 1/2 (76/77) styczeń/luty 2014

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec