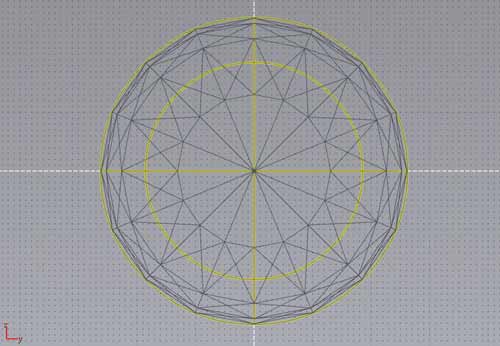

Dzięki temu także zmniejszono czas wydruku oraz zminimalizowano ryzyko pękania w wyniku skurczu. Przygotowano także uproszczone modele kół, zawieszenia oraz lamp. Wszystkie modele przygotowane do druku zostały skonwertowane na format STL. Format ten jest specjalnym formatem plików stworzonym na potrzeby druku 3D w technologii stereolitografii. Modele w tym formacie są zbudowane z siatki trójkątów. Na rysunku 6 nałożono wygenerowaną siatkę trójkątów na geometrię CAD (żółty kolor).

Rys. 6 Siatka trójkątów (szary kolor) nałożona na geometrię CAD (żółty kolor)

Właściwa definicja parametrów eksportu plików CAD do STL jest bardzo istotna, ponieważ od niej zależy jakość wydruku. Zbyt rzadka siatka trójkątów może spowodować utratę właściwego kształtu powierzchni, natomiast zbyt gęsta siatka może stwarzać problemy przy generowaniu lub odczycie w środowisku oprogramowania drukarki. W związku z tym, bardzo ważne jest znalezienie kompromisu pomiędzy jakością i stopniem skomplikowania siatki (Rys. 7).

Rys. 7 Geometria CAD z przykładami dwóch gęstości siatek trójkątów

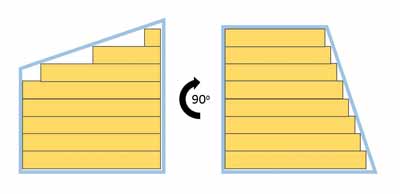

Na jakość wydruku duży wpływ ma także wybór orientacji warstw. W technologii FDM nakładanie kolejnych warstw w procesie wydruku, np. przy pochylonych ściankach, może powodować efekt schodków, znacznie pogarszający gładkość powierzchni. Rysunek 8 ilustruje, w jaki sposób właściwe zorientowanie modelu na stole drukarki może zminimalizować ten efekt.

Rys. 8 Przykład wpływu orientacji modelu na minimalizację efektu schodków

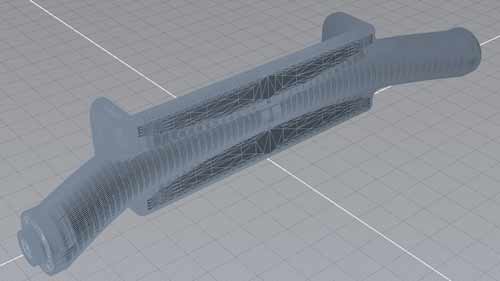

Orientacja warstw w wydruku jest istotna także z punktu widzenia wytrzymałości. Wydruki wykonane w technologii FDM cechują się anizotropią właściwości mechanicznych. Oznacza to, że wydruk, który jest rozciągany w poprzek warstw będzie znacznie słabszy od wydruku rozciąganego wzdłuż warstw (Rys. 9).

Rys. 9 Ilustracja wpływu orientacji warstw na wytrzymałość próbki na rozciąganie

Cechę tę należy mieć na uwadze zwłaszcza w przypadku elementów, które mogą być narażone na obciążenia. W przypadku elementów drukowanych do modelu pojazdu HEX-XT najbardziej na obciążenia narażone były elementy zawieszenia, w związku z czym właściwe ułożenie warstw było w tych miejscach szczególnie istotne (Rys. 10).

Rys. 10 Element zawieszenia w optymalnej orientacji do druku

Gotowe wydruki zostały sklejone oraz ręcznie obrobione pod kątem lakierowania. Model wymagał wypełnienia ubytków szpachlą oraz szlifowania powierzchni papierem ściernym, w celu doprowadzenia do jakości powierzchni na tyle dobrej, aby po lakierowaniu nie było widać śladów drukowania czy łączenia (Rys. 11).

Rys. 11 Nadwozie modelu przygotowane do lakierowania

Model po ręcznej obróbce wykańczającej został polakierowany kilkoma warstwami lakieru podkładowego, który pozwolił na wyeliminowanie ostatnich, trudnych do całkowitego zeszlifowania niedoskonałości, takich jak efekt schodków. Pozostałe elementy zostały wygładzone oparami acetonu. Obróbka ta pozwala na bezdotykowe wygładzenie niewielkich elementów drukowanych, poprzez umieszczenie ich w szczelnym pojemniku wypełnionym oparami acetonu. Technika ta jest bardzo skuteczna dla małych elementów, ale należy uważać aby zbyt długa interakcja z acetonem nie zdeformowała delikatnych detali (Rys. 12).

Rys. 12 Model przygotowany do kolejnego etapu lakierowania

Elementy łączące koła z nadwoziem zaprojektowano tak, aby w sposób pewny łączyły elementy w całość, bez obaw o pęknięcie czy odklejenie. Oprócz właściwej orientacji warstw, zadbano także o ciasne pasowanie łączeń, co w przy współpracy z klejem zagwarantowało pewne połączenie wszystkich elementów. Każda z części przed klejeniem została polakierowana na właściwy kolor. Nadwozie polakierowano w całości czerwonym lakierem, a następnie przy wykorzystaniu specjalnych, lakierniczych taśm maskujących dodano detale w postaci matowych nadkoli, połyskujących szyb, czy też atrapy chłodnicy. Podstawy lamp zostały uzupełnione przezroczystymi kloszami wykonanymi metodą termoformowania próżniowego. Jest to proces technologiczny, w którym płaską płytę lub folię nagrzewa się do temperatury uplastycznienia, a następnie naciąga się na formę poprzez wypompowanie powietrza z pomiędzy rozgrzanego materiału i formy. Obrobione i wykończone elementy połączono w całość uzyskując kompletny model pojazdu HEX-XT w podziałce 1:10 (Rys. 13).

Rys. 13 Ukończony model pojazdu w podziałce 1:10

Zbudowana makieta pozwoliła na empiryczną, wstępną ocenę walorów stylistycznych nadwozia oraz niektórych aspektów ergonomii. Na tej podstawie wprowadzono wiele poprawek, takich jak uwydatnienie przedniego zderzaka, zmianę kształtu oraz lekkie wydłużenie tylnej klapy, a także poszerzenie całej kabiny, co bardzo pozytywnie wpłynęło na widoczność oraz ergonomię wnętrza.

Rys. 14 Wizualizacja pojazdu po wprowadzeniu modyfikacji

Bartłomiej Błaszczak, Marian Ostrowski

Invenco Sp. z o.o.

artykuł pochodzi z wydania 4 (103) kwiecień 2016

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec