Tytan jest siódmym najczęściej występującym w skorupie ziemskiej metalem (0,63%) oraz czwartym, po żelazie, aluminium i magnezie, stosowanym w przemyśle – głownie lotniczym, morskim, samochodowym, chemicznym i aparatury medycznej (5). W ostatnich latach wzrosło zainteresowanie zastąpieniem ciężkich stalowych konstrukcji przez lekkie i wytrzymałe stopy tytanu po obróbce cieplnej (3). Stąd też potrzeba spawania tych stopów metodą MIG w powietrzu.

Krzysztof Emerla, Michał Kleban, Ryszard Jastrzębski,

Adam Wiora, Zbigniew Prusak

Pojawiła się też nowa, odporna na wysoką temperaturę i odporna na utlenianie, a tym samym nadająca się do spawania MIG w powietrzu, wysokostopowa klasa stopów tytanu opartych na Ti-3Al i Ti-Al, zawierających od 55-77% glinu. Ostatnio udało się uzyskać superplastyczne zachowanie TiAl (4).

Tytan można spawać i zgrzewać oporowo, tarciowo, dyfuzyjnie, wybuchowo, zgniotowo, ultradźwiękowo i lutować na twardo. Najczęstszą wadą spoin jest porowatość .

Elementy spawalności

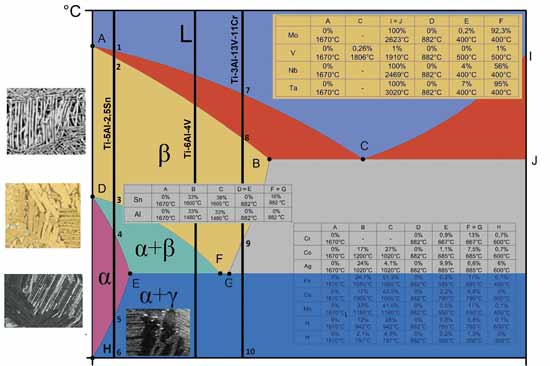

Stopy tytanu w normach dotyczących badania technologii znajdują się razem ze stalami. Oznacza to, że problemy ze spawalnością są podobne, jak w przypadku stali. Ilustruje to rysunek 1, przedstawiający wszystkie wykresy przemian fazowych.

Rys. 1 Wykresy przemian fazowych stopów tytanu

W tabelkach umieszczono współrzędne punktów dla różnych pierwiastków stopowych. Tabelka po prawej na dole jest dla pierwiastków, które zachowują się jak węgiel w stali. Tabelka po prawej u góry jest dla pierwiastków, które mają podobne działanie jak pierwiastki, które wchodzą w skład równoważnika niklu (austenitu) w wykresie Schafflera dla stali wysokostopowych (oś pozioma podniesiona do punktu E). Tabelka po lewej jest dla pierwiastków, które zachowują się jak równoważnik chromu (ferrytu) w wykresie Schafflera dla stali. Pierwiastkami stabilizującymi fazę alfa są aluminium, tlen, azot i węgiel.

Tab. 1 Typowe właściwości mechaniczne w spoinach stopu Ti-6Al-4V (4)

Pierwiastkami stabilizującymi fazę beta są: molibden, wanad, niob, tantal, miedz, żelazo, mangan, nikiel, pallad, wolfram i wodór (4). Stopy zawierające fazę alfa i beta są skłonne do hartowania podczas spawania. Szybkiej przemianie stopów tytanu towarzyszy utwardzenie struktury. Podobnie jak dla stali, dla stopu Ti-6Al-4V możemy przedstawić wykresy chłodzenia i odpowiadającą szybkości chłodzenia strukturę (Rys. 2).

Rys. 2 Krzywe chłodzenia stopów tytanu i tworzenie struktury alfa w stopach Ti-6Al-4V, chłodzonych w: 525, 410, 175, i 20 °C s-1 (4, 3)

O właściwościach spoin decyduje głównie struktura spoin i strefa wpływu ciepła (SWC), których budowa zależy od zawartości pierwiastków stopowych i kształtu cyklu cieplnego spawania. Niska przewodność cieplna i bardzo niska prędkość chłodzenia w SWC powoduje rozrost ziaren. Chłodzenie tytanu w warunkach spawalniczych z temperatury wyższej niż koniec przemiany alfa w beta (martenzytyczny rozpad beta) powoduje powstawanie gruboziarnistej fazy martenzytycznej alfa prim. W przypadku spawania stopów alfa beta lub alfa o dużej zawartości składników stopowych może pojawiać się również metastabilna faza przejściowa Ω lub związki międzymetaliczne i wzrost kruchości złączy.

Zahartowaniu spoiny towarzyszą pęknięcia wodorowe. Stężenie wodoru na poziomie 200 ppm powoduje problemy z pęknięciami. Ponieważ kruchość wodorowa uwarunkowana jest dyfuzją wodoru do miejsc, gdzie występują naprężenia spawalnicze, skłonność do pękania wodorowego zależy od temperatury i czasu (4). W tabeli 1 podano parametry wytrzymałościowe spoin na blachach o różnej grubości stopu Ti-6Al-4V. Spoina ma nieznacznie mniejszą wytrzymałość, ale przy dużej grubości jej udarność może być większa od udarności materiału rodzimego.

W ocenie spawalności tytanu i jego stopów ważne są pojawiające się w spoinie pęcherze oraz obniżenie własności mechanicznych i kruchość. Tytan ma wysokie powinowactwo chemiczne i w wysokiej temperaturze gwałtownie reaguje z tlenem, wodorem i azotem, a wynikające z tego zanieczyszczenia atmosferyczne oraz problemy z obróbką przed spawaniem z gazami osłonowymi, mają ścisły związek ze spawalnością.

W związku z tym, w czasie spawania konieczne jest szczególne zwrócenie uwagi na to, aby nie utracić spawalności, poprzez zachowanie środków ostrożności, takich jak całkowita osłona nie tylko spoiny, ale też strefy wpływu ciepła (SWC). Dobrym wskaźnikiem tego, czy osłony stosowane podczas spawania są poprawne czy nie, jest kolor łuski, jaki tworzy się na powierzchni tytanu (1).

Wpływ rozpuszczonych gazów i pęcherze

W temp powyżej 350 °C tytan i jego stopy intensywnie reagują i rozpuszczają wodór, tlen i azot. W wysokich temperaturach, w obecności atmosfery powietrza tracą w sposób nieodwracalny plastyczność i wysoką udarność.

Tytan jest niezwykle aktywny i bardzo dobrze rozpuszcza gazy, ale mimo to w spoinie często powstają pęcherze. Są one bardzo drobne i powstają w niewielkiej ilości. Za przyczynę powstawania pęcherzy uważa się wodór (1), niemniej nie jest to pewne. Gwałtowna zmiana rozpuszczalności wodoru w tytanie w stanie stałym, w porównaniu ze stanem ciekłym, jest przyczyną tworzenia się porów, podczas krystalizowania się spoiny. Pory tworzą się tak samo jak w stali. Pęcherze spoiny tytanu powstają w momencie, gdy prędkość wychładzania po spawaniu jest wysoka i zawartość wodoru jest duża. Należy więc, w celu powstrzymania powstawania pęcherzy stosować środki zaradcze, takie jak dbałość o czystość gazów osłonowych, obróbka rowka materiału, który ma być spawany, czy oczyszczanie elektrody spawalniczej itd. Dzięki oszlifowaniu i ścinaniu materiału stopień powstawania pęcherzy znacząco spada. Bardzo skuteczne jest również usuwanie cienkiej warstwy łuski za pomocą czyszczenia kwasem i szczotkami drucianymi. Ponadto, ważne jest, aby bezpośrednio przed spawaniem przeprowadzić wystarczające odtłuszczenie za pomocą acetonu albo alkoholu. Jak wynika z rysunku 1 gazy występują w stopach tytanu. Azot jest najbardziej skuteczny w tworzeniu struktury alfa (odpowiedni struktury ferrytycznej stali). Następny jest tlen. Tytan i jego stopy nie wykazują skłonności do tworzenia pęknięć krystalizacyjnych w spoinie, ze względu na własności fizyczno-chemiczne (mały skurcz odlewniczy i wysoka wytrzymałość przy wysokich temperaturach). Wodór działa w kierunku powstawania struktury beta (odpowiednik struktury austenitycznej). Jeżeli jednak stop tytanu ma strukturę alfa i występuje w nim wodór, to często pojawiają się tam pęknięcia zimne. Powstają one w wyniku utraty plastyczności w różnych obszarach złącza, a często ich przyczyną są gazy (szkodliwe domieszki). Pęknięcia takie powstają po spawaniu albo podobnie jak pęknięcia zwłoczne.

Wodór wydziela się z roztworu stałego i tworzą się wodorki tytanu, co powoduje kruchość materiału i powstawanie wysokich naprężeń. Zapobieganie porom polega na zachowaniu czystości metalurgicznej i stosowaniu optymalnych parametrów spawania.

Zapobieganie pęknięciom zimnym polega na unikaniu zanieczyszczenia wodorem przez stosowanie drutów elektrodowych poddanych wyżarzaniu w próżni (4).

Kruchość spoiny

Na kruchość spoiny tytanu i stopów tytanu wpływ mają takie pierwiastki jak węgiel, azot, tlen czy wodór. Jeżeli atomy międzywęzłowe tych pierwiastków dostaną się do metalu, to tak jak w przypadku stali – jego wytrzymałość i twardość będą rosnąć, ale wydłużenie i udarność spadną.

Na rysunku 3 przedstawione zostały: zmiany wydłużenia, przewężenia, wytrzymałość na rozciąganie, twardość i zawartość zanieczyszczeń (7).

Rys. 3 Związek pomiędzy własnościami złącza spawalniczego a poziomem zanieczyszczeń pochodzących z atmosfery przy spawaniu metodą TIG tytanu (7)

Jeżeli chodzi o kruchość spoiny i materiału rodzimego, związaną z SWC, to możemy wymienić dwie jej przyczyny. Pierwsza to kruchość, która powstała w wyniku reakcji z atmosferą tego obszaru, który został poddany działaniu temperatury powyżej 600 °C podczas spawania. Druga przyczyna w przypadku stopów alfa+beta to utwardzenie związane z hartowaniem SWC, zaistniałe pod wpływem gwałtownego chłodzenia w czasie spawania, a co za tym idzie – obniżenie udarności i ciągliwości. Na rysunku 4 przedstawiony jest związek pomiędzy udarnością Charpy V, a temperaturą szczytową na postawie próby odtwarzającej cykl cieplny na stopie typu Ti-6Al-2Nb-1Ta-1Mo (7). Jak wynika z rysunku 1 mamy stopy jednofazowe alfa, stopy dwufazowe alfa+beta i stopy jednofazowe beta.

Rys. 4 Wpływ temp. szczytowej na udarność sztucznej SWC stopu tytanu (8)

Stopy jednofazowe alfa

Charakteryzuje je dobra spawalność i nieznaczna wrażliwość struktury spoin na zmianę warunków spawania. Zmiana energii liniowej w małym stopniu wpływa na właściwości plastyczne i wytrzymałościowe spoiny i strefę wpływu ciepła. Stopy jednofazowe po spawaniu poddaje się wyżarzaniu poniżej przemiany alotropowej. Do stopów jednofazowych alfa (odpowiednik stali ferrytycznej) zaliczamy: Ti-0,2Pd, Ti-5Al-2,5Sn, Ti-5Al-2,5Sn ELI. Do stopów pseudo alfa (odpowiednik stali martenzytycznej) zaliczamy: Ti-8Al-1Mo-1V, Ti-6Al-2Nb-1Ta-1Mo, Ti-6Al-4Zr-2Mo-2Sn.

Stopy dwufazowe alfa + beta

Powstanie struktury martenzytycznej nie zmniejsza spawalności ale zmniejsza plastyczność w stosunku do struktury jednofazowej alfa. Po spawaniu potrzebna jest obróbka cieplna w celu przywrócenia plastyczności i stabilizacji struktury. Do stopów dwufazowych alfa+beta zaliczamy: Ti-3Al-2,5V, Ti-4Al-3Mo-1V, Ti-5Al-2Cr-1Fe, Ti-6Al-2Sn-4Zr-2Mo, Ti-6Al-4V, Ti-6Al-4VELI, Ti-6Al-6V-2Sn-1Fe, Ti- 6Al-6V-2Sn-1Cu, Ti-7Al-4Mo, Ti-8Mn.

Stopy jednofazowe beta

Są gorzej spawalne, mają większą zdolność pochłaniania gazów podczas spawania i większe prawdopodobieństwo mikrosegregacji w SWC (duża zawartość pierwiastków stopowych). W miarę zmniejszania szybkości chłodzenia z wysokiej temperatury tracą swoje własności plastyczne. Wymagają one obróbki cieplnej.

W strefie, która została poddana grzaniu powyżej ok. 1000 °C spada udarność i wytrzymałość (to ostatnie pominięto na wykresie). Ma to związek z martenzytem alfa prim, który powstaje pomiędzy kryształami beta, które pod wpływem ciepła spawalniczego powiększyły się. Również w przypadku stopów quasi-beta ma miejsce rozrost ziaren w SWC i pojawia się kruchość. Tego rodzaju kruchości nie da się zapobiec ani przez podgrzewanie, ani poprzez zmniejszenie prędkości chłodzenia. Dlatego ważnej jest, aby na tyle na ile to możliwe zmniejszyć szerokość kruchej SWC bądź usunąć kruchość przez zastosowanie obróbki cieplnej po spawaniu.

Ponadto, w przypadku stopów tytanu, bywa że w wyniku wchłonięcia węgla i wpływu atmosfery w spoinie występuje kruchość i dochodzi do pęknięć spawalniczych.

Aby zapobiegać pękaniu należy powierzchnie spawane dokładnie oczyścić mechanicznie (narzędzia ze stali stopowej, a nie węglowej, bo narzędzia ze stali węglowej mogą powodować zanieczyszczenie żelazem i węglem, powodującymi pękanie) bądź chemicznie, a tuż przed spawaniem brzegi łączonych elementów i materiałów dodatkowych umyć acetonem. Aby zapobiegać pękaniu należy stosować takie parametry spawania, które umożliwiają utrzymanie przez dłuższy czas jeziorka w stanie płynnym, ale nie powodują przegrzania. Zastosowanie spawania łukiem pulsującym może wymuszać krystalizację i rozbudowanie kryształów na boki. Zastosowanie do spawania drutów proszkowych polepsza odgazowanie ciekłego jeziorka. Ponieważ opary tytanu rozszerzają łuk, to aby uniknąć przyklejenia się łuku do ścianki rowka spawalniczego i braku wtopienia na wprost należy, podobnie jak przy spawaniu aluminium, stosować większe kąty ukosowania brzegów łączonych blach lub spawać na podkładce bez progu, ze szczeliną większą od 6 mm. Podobnie jak w przypadku wysokowytrzymałych stali drobnoziarnistych należy stosować podgrzewanie wstępne do 110-140 °C w celu usunięcia wilgoci i problemów z nią związanych (pory i pęknięcia). Do stopów beta (odpowiednik stali austenitycznej) zaliczamy Ti-1Al-8V-5Fe, Ti-3Al-8Mo-8V-2Fe, Ti-3Al-13V-11Cr, Ti-15Mo-5Zr.

Spawalność i wytrzymałość złącza

Nawet jeżeli przykłada się wystarczającą uwagę do tego, żeby nie dochodziło do zanieczyszczeń z powietrza czy materiałów spawalniczych, to nie da się uniknąć wchłonięcia pewnej ilości tlenu i azotu W przypadku czystego tytanu nie stanowi to jednak żadnego problemu dla wytrzymałości na rozciąganie złącza spawanego TIG (7). Duża aktywność chemiczna tytanu w wysokich temperaturach w stosunku do gazów stopowych: tlenu, azotu i wodoru i oddziaływanie tytanu z węglem powoduje pękanie. Jednakże w przypadku stopów tytanu, jeżeli zespawamy je i pozostawimy lub jeżeli przeprowadzimy wyżarzanie w temperaturze 700 °C, to często dochodzi do obniżenia wytrzymałości bądź wydłużenia, w porównaniu do materiału rodzimego. W przypadku spawania wiązką elektronów, jako że atmosferę spawania stanowi wysoka próżnia, a gęstość energii jest bardzo wysoka, to można zmniejszyć odkształcenie spawalnicze i wpływ ciepła spawalniczego, i dlatego jest to bardzo dobra metoda dla materiałów aktywnych, takich jak stopy tytanu.

Zawartość węgla powyżej 0,1% powoduje duży spadek własności plastycznych spoin (węglik TiC nie da się spawać). Węgiel również reaguje w jeziorku z tlenem, tworząc tlenek i dwutlenek węgla, i pory w spoinie.

Według wyników badań nad sprawnością złącza spawanego wiązką elektronów na stopie wytrzymałym Ti-5Al- -2Cr-1Fe (stop alfa+beta), które zostały przeprowadzone przez Itagaki (1) w temperaturze pokojowej oraz w temperaturze 150 °C, w której została przeprowadzona próba rozciągania, złącze zachowuje 100% sprawności. Jednakże od strefy wpływu ciepła w kierunku spoiny następuje bardzo niewielkie utwardzenie i obniżenie udarności, i w próbie zginania wzdłuż ściegu we wczesnym etapie pojawiają się uszkodzenia spoiny. W tytanie, podobnie jak w stali węglowej, od temperatury pokojowej wartość udarności niskotemperaturowej spada. Jest to tzw. zjawisko przejścia w stan kruchy. Rysunek 5 przedstawia krzywe temperatury przejścia udarności Charpy V dla spoiny spawanej TIG oraz materiału rodzimego stopu Ti-2Al-2Mn-1Mo oraz tytanu technicznego.

Rys. 5 Wyniki próby udarnościowej Charpy V spoiny spawanej TIG oraz materiału rodzimego będącego stopem tytanu oraz tytanu produkcji japońskiej (7)

Jeśli chodzi o wartość udarnościową spoiny to nawet w przypadku stopu Ti-2Al-2Mn-1Mo jest ona podobna do wartości materiału rodzimego. Tylko w przypadku zastosowania wyżarzania odprężającego spada ona trochę, w porównaniu do przypadku bez obróbki cieplnej po spawaniu.

Układy trójskładnikowe stopów tytanu

W stopach tytanu pierwiastki stopowe występują wraz z glinem (wykres tytan-glin odpowiada wykresowi żelazo-węgiel w stali). Na rysunku 6 przedstawiono równowagowe układy potrójne trzech stopów tytanu z aluminium i innymi pierwiastkami (Ti-Al-Fe, Ti-Al-Mo, Ti-Al-V) w temperaturze 1000 °C.

Rys. 6 Układy trójskładnikowe stopów tytanu w temp. 1000°C, a)Ti-Al-Fe, b)Ti-Al-Mo, c)Ti-Al-V

W układach potrójnych, zamiast linii likwidusu i solidusu, występują powierzchnie likwidusu i solidusu, a zamiast poziomej linii eutektycznej – płaszczyzna eutektyczna odpowiadająca potrójnej eutektyce, której temperatura topnienia jest niższa od każdej z trzech eutektyk dwuskładnikowych. Na wykresie potrójnym wierzchołki trójkąta oznaczają czyste składniki (np. Ti, Al, Fe). Na bokach trójkąta odniesione są układy dwuskładnikowe (Ti-Fe, Fe-Al, Al-Ti). Mieszaniny trójskładnikowe, tzn. zawierające wszystkie składniki, leżą wewnątrz trójkąta. Punkty leżące na prostej równoległej do któregokolwiek boku trójkąta, oznaczają taki sam udział tego składnika, którego 100% reprezentuje przeciwległy wierzchołek trójkąta. Składniki układów potrójnych mogą parami tworzyć rozmaite struktury fazowe – ilość możliwych typów układów jest bardzo duża. Wykresy tworzy się warstwowo dla poszczególnych temperatur – są to przekroje izotermiczne.

W układzie potrójnym Ti-Al-Fe (Rys. 6a) w temperaturze 1000 °C mamy zobrazowane tworzenie się wielu kompleksowych faz międzymetalicznych w całym obszarze. Te które nas najbardziej interesują leżą wzdłuż boku trójkąta Ti-Al, przy niewielkich zawartościach żelaza. Najpowszechniejsze tego typu stopy (z dodatkiem innych pierwiastków) zawierają do 5% Fe. W obszarze wierzchołka Ti (tzn. przy niewielkich zawartościach Al i Fe) są to głównie stopy beta.

W układzie potrójnym Ti-Al-Mo (Rys. 6b) w temp. 1000 °C mamy duże obszary występowania faz beta (pierwotnych i wtórnych) w kierunku dużych zawartości Mo. W stopach tych zawartość molibdenu sięga 8%, a przeważnie jest to 2-3% stąd też należy się spodziewać struktury alfa+beta.

Podobna sytuacja występuje na wykresie Ti-Al-V (Rys. 6c) w temp. 1000 °C. Stopy przy większych zawartościach wanadu (8-13% V) będą miały strukturę beta, przy mniejszych 1-4% V, przy jednoczesnych 3-7% Al – strukturę alfa+beta.

Układy Ti-Al-O oraz Ti-Al-N

W układach potrójnych Ti-Al-N (Rys. 7a) oraz Ti-Al-O (Rys. 7b) udziały tych gazów sięgają 1%, a głównym efektem, jaki powodują jest wzrost twardości stopu. Zarówno azot, jak i tlen poszerzają obszar dwufazowy alfa+beta, przy czym wpływ azotu jest większy niż tlenu. Jednakże w przypadku szybkiego schłodzenia wodą faza beta się nie zachowa, ale przemieni w iglastą strukturę alfa prim – stąd wzrost własności mechanicznych [2].

Rys. 7 Wykresy trójskładnikowe stopów tytanu i aluminium z azotem (a) -900 °C, tlenem (b) -900 °C i węglem (c) -1300 °C

Układ Ti-Al-C

Stopy tytanu Ti-Al z węglem bada się laboratoryjnie najczęściej do zawartości ok. 30% C, jednakże w praktyce przemysłowej zawartość ta nie przekracza 1%, przy ok. 10% Al. Na wykresie potrójnym Ti-Al-C w temperaturze 1300 °C (Rys. 7c) zaznaczone mamy pojawienie się złożonych faz (węglików) typu Ti-3Al-C2, Ti-2Al-C, Ti-3Al-C. Interesujący nas obszar przy wierzchołku trójkąta Ti jest dwufazowy – alfa+TiC. Większa zawartość aluminium daje większą rozpuszczalność węgla w fazie alfa, a przede wszystkim ten pierwiastek jest tu odpowiedzialny za wysoką wytrzymałość (twardość) stopu [2].

Na rysunku 7 przedstawiono wykres Ti-Al-Ni wykres Ti-Al-O. Faza alfa przekształca się na fazę alfa prim podczas chłodzenia wodą. Twardość stopów trójskładnikowych zwiększa się przez dodanie tlenu lub azotu.

Wykres przemian fazowych Ti-Al jest nie do końca przebadany, zwłaszcza powyżej 50% zawartości glinu. Nowe stopy z Ti-Al dają coraz większe możliwości. Na wykresie przemian fazowych Ti-Al występują glinki tytanu Ti-3Al w postaci fazy alfa2, linki tytanu Ti-Al i w postaci fazy gamma i glinki Ti-Al2 (Rys. 8).

Rys. 8 Wykres przemian fazowych Ti-Al (5)

Stopy te są odporne na działanie tlenu i można je spawać bez stosowania namiotów wypełnionych argonem (4).

Spawanie stopów tytanu metodą MIG

Metoda spawania MIG dla połączeń stopów tytanu jest używana raczej w mniejszym stopniu niż spawanie TIG. Metoda jest szczególnie użyteczna w spawaniu grubszych części (blach) tytanowych. Jest bardzo ekonomiczna dla tego typu prac ze względu na wysoką jakość złącza. Jednakże MIG może być prawie tak samo dobrze stosowany do cieńszych przekrojów. Głównie spawa się w pozycji podolnej, chociaż, jeżeli wymaga tego sytuacja, można spawać w innych pozycjach. Przed spawaniem, niezależnie od pozycji, trzeba się upewnić, że jest dostarczany odpowiedni gaz ochronny. Przy czym zapewnienie dobrej osłony gazowej sprawia pewne trudności przy spawaniu w pozycji innej niż podolna. Metoda spawania MIG stosowana jest do czystego tytanu oraz ograniczonej liczby jego stopów, np.:

– technicznie czysty Ti

– Ti-5Al-2,5Sn (stop alfa)

– Ti-3Al-13V-11Cr (stop beta)

– Ti-4Al-4V to stop alfa+beta spawany drutem z czystego tytanu

– Ti-6Al-4V to stop alfa+beta spawany drutem z czystego Ti oraz Ti-6Al-4V

– Ti-7Al-2Cb-1Ta to stop spawany drutem o podobnej lub niższej zawartości Al.

Bardzo istotnym elementem w spawaniu MIG jest drut spawalniczy.

Należy stosować druty wyżarzane w próżni. Po przerwaniu spawania zagazowane krople na końcu drutu należy obcinać.

Powszechnie używane są druty z technicznego tytanu i stopów Ti odpowiadających materiałom łączonym. Drut dostarcza się z kręgów, bowiem inne metody podawania są tu niepraktyczne. Wymagania jakościowe dla drutu są wyższe niż w metodzie TIG. Przykładowo, bardzo dobre rezultaty spawania MIG otrzymuje się na wyżarzonych blachach z Ti-6Al-4V o grubości 50 mm, z użyciem drutu z tego samego materiału lub z technicznego tytanu. Wytworzenie złącza przy pomocy niestopowego spoiwa jest osiągalne bez trudu, jednakże dla spoiwa stopowego zaleca się wstępne podgrzanie do 80 °C.

dr inż. Krzysztof Emerla

Elektrokontel

Michał Kleban

Instytut Łączenia Metali

Ryszard Jastrzębski, Adam Wiora

SKM Sp. z o.o.

prof. dr inż. Zbigniew Prusak

Central Connecticut State University

Literatura

1. R. Jastrzębski, K. Emerla, P. Szpyt, P. Szczepański, M. Jaworski, J. Zieliński: Spawalność tytanu i jego stopów, część 1, Projektowanie i Konstrukcje Inżynierskie, lipiec-sierpień 2016, str. 16-22

2. H. D. Kessler, W.Rostoker, R. J. Van Thyne: Titanium phase diagrams, Armour Reserch, Foundation Illinois Institute Of Technology, 1953

3. T. Ahmed, H. J. Rack: Phase transformations during cooling in α+β titanium alloys, Materials Science and Engineering, 243 (1998), str. 206–211

4. E. Ranatowski: Weldability of titanium and alloys – progres in join, Materials Science Vol 8, No 2 (16), 2008, str. 69-76

5. D. Batalu, G. Cosmeleata, A. Aloman: Critical Analysis of the Ti-Al phase diagrams, U.P.B. Sci. Bull., Series B, Vol. 68, No. 4, 2006

5. G. Eiffenberg, S. Ilyenko: Termary alloy system phase diagrams, crystallographic and thermodynamic data, Landolt-Bornestien, Subvol. D, Springer, 2008

6. J.J. Vagi, R.E. Monroe, R. M. Evans, D. C. Martin: Welding procedures for titanium and titanium alloys, Huntsvill Alabama 1965

7. H. Suzuki, H. Tamura: Metalurgia spawania, Wydawnictwo Sanpō 1978, Japonia

8. Japan Welding Society: Metody spawania oraz urządzenia spawalnicze, Wydawnictwo Sanpō, 2008, Japonia.

9. J. Pilarczyk (red.): Poradnik inżyniera 1 – Spawalnictwo, WNT, Warszawa 2003

Autorzy dziękują Sławomirowi Kwiecieniowi, Wiesławowi Waligórskiemu, Bronisławowi Fornalakowi, Leszkowi Karlikowi, Grzegorzowi Denisewiczowi, Januszowi Szyszce, Piotrowi Woźniakowi i Maciejowi Basiurze za cenne uwagi.

artykuł pochodzi z wydania 4 (115) kwiecień 2017