Formy wtryskowe to podstawa dzisiejszej produkcji masowej, w każdej właściwie branży przemysłowej. W czasach gdy liczy się szybkość wprowadzania wielkich ilości produktów na rynek, a powtarzalność idzie w setki tysięcy i miliony sztuk, takie urządzenia muszą być bardzo precyzyjnie zaprojektowane i wytworzone. Bowiem to od dokładności ich przygotowania i wykonania zależy niejednokrotnie powodzenie na rynku. Toteż dbałość o formę nigdy nie była tak duża jak teraz. Oczywiście tę wtryskową.

Opracowanie: Konrad Toliński

Coraz bardziej wyrafinowane kształty projektowanych wyrobów, coraz większe wymagania odnośnie ich estetyki wykończenia, podnoszą poprzeczkę projektującym formy wtryskowe. W sukurs idą im producenci oprogramowania dając narzędzia z roku na rok bardziej intuicyjne, powiększając biblioteki normaliów, stwarzając możliwości realizacji coraz bardziej ciekawych i śmiałych pomysłów.

Producenci gotowych komponentów do form też nie pozostają w tyle. Siłowniki pneumatyczne albo hydrauliczne, kołki, klocki, suwaki, wkładki, wypychacze itd., powstają z myślą o zaspokojeniu najbardziej wymagających potrzeb. Nowe generacje elementów prowadzących (już bezsmarnych, z niskim, stałym współczynnikiem tarcia) mają zapewniać bezawaryjność działania form. Z kolei materiały, z jakich produkuje się części dla form, pozwalają na znaczne wydłużenie żywotności mechanizmów. Wzbogacone ponadto specjalnymi powłokami zyskują jeszcze większą odporność na zużycie. Choć koszt materiałów przy produkcji formy to najczęściej nie największy wydatek ponoszony na jej powstanie, to wymagają one dużej staranności przy doborze. Źle dobrane (na przykład w celu obniżenia poziomu wydatków na całą inwestycję) mogą przynieść straty sporo przewyższające te „oszczędności”.

Z kolei materiały, z jakich produkuje się części dla form, pozwalają na znaczne wydłużenie żywotności mechanizmów. Wzbogacone ponadto specjalnymi powłokami zyskują jeszcze większą odporność na zużycie. Choć koszt materiałów przy produkcji formy to najczęściej nie największy wydatek ponoszony na jej powstanie, to wymagają one dużej staranności przy doborze. Źle dobrane (na przykład w celu obniżenia poziomu wydatków na całą inwestycję) mogą przynieść straty sporo przewyższające te „oszczędności”.

| gatunek stali | opis | |

| 1.1730 | C45W | stal narzędziowa zwykłej jakości |

| 1.2083 | X42Cr13 | stal odporna na korozję, do agresywnych mas wtryskowych |

| 1.2162 | 21MnCr5 | stal narzędziowa do pracy na zimno |

| 1.2311 | 40CrMnMo7 | stal ulepszona cieplnie, bardzo dobrze polerowalna |

| 1.2312 | 40CrMnMoS8.6 | stal ulepszona cieplnie, łatwa w obróbce skrawaniem |

| 1.2343 | X38CrMo5.1 | stal narzędziowa, do pracy na gorąco |

| 1.2764 | X19NiCrMo4 | stal narzędziowa do pracy na zimno |

| 1.2767 | X45NiCrMo4 | stal narzędziowa do pracy na zimno |

Obok wysokiej jakości materiałów, części, powłok, obok odpowiednich aplikacji CADowskich do projektowania, sporym udogodnieniem przy tworzeniu formy są dzisiaj programy do analiz i symulacji.

Obok wysokiej jakości materiałów, części, powłok, obok odpowiednich aplikacji CADowskich do projektowania, sporym udogodnieniem przy tworzeniu formy są dzisiaj programy do analiz i symulacji.

Dzięki analizie reologicznej możemy m. in. uzyskać obraz wypełniania gniazda tworzywem, zbadać parametry przepływu (temperatura, ciśnienie, naprężenia ścinające i in.) oraz sprawdzić poprawność lokalizacji punktu (-ów) wtrysku i przewężek. Analiza termiczna umożliwi nam kontrolę jednorodności termicznej tworzywa po wypełnieniu gniazda, pomoże też ustalić położenie gniazd wtrysku. Analiza mechaniczna pozwoli zbadać naciski i siły i całą kinematykę formy. Dzięki tym programom możemy więc szybko wykryć ewentualne niedociągnięcia, słabe punkty, jeszcze przed wyprodukoniem formy. Sytuacja absolutnie komfortowa. Mimo to jednak, bywa, że pewne wady wychodzą – jak zwykle – dopiero przy użytkowaniu. Czasem nawet przy zachowaniu najwyższej staranności przy projektowaniu i produkcji formy. Na szczęście i w tych sytuacjach programy analityczne okazują się niezwykle przydatne.

Poniżej – kilka przykładów, z życia wziętych, opisanych przez inż. Jerzego Dziewulskiego, w jednej z jego publikacji.

● Jak „zmusić” długie walcowe opakowanie do tego, żeby było proste?

Wypraska – walec Ø 29 x 170 mm (l/d = 6) z PP o grubości ścianki 0,8 mm.

Forma – dwugniazdowa GK, centralny wtrysk w środek dna wypraski.

Wadą wypraski jest jej wygięcie w łuk o kształcie banana, co uniemożliwia wykonanie nadruku sitodrukiem, na zewnętrznej powierzchni walcowej.

Mimo poprawnej konstrukcji i wzorowego wykonania formy, wtryskownia nie była w stanie wtrysnąć prostej wypraski...

Otóż przy centralnym wtrysku w środek denka długich walcowych wyprasek (l/d > 4), które w sposób naturalny nie mogą być podparte od strony dna, zawsze pojawia się problem przesunięcia i/lub ugięcia długiego, wiotkiego stempla.

Na zaistnienie takiej sytuacji mają wpływ (razem lub z osobna) dwie przyczyny:

1) dokładność wykonania matrycy i stempla oraz ich wzajemnego ustawienia i zaryglowania względem siebie, nawet przy największej staranności narzędziowni, zawsze będzie obarczona jakimś błędem;

2) nawet jeśli założymy idealną współosiowość elementów formujących, to dla naszej formy dwugniazdowej (i o większej krotności) zawsze wystąpi nie zbalansowane wypełnianie gniazda. Przyczyną jest podział strugi tworzywa, na rozgałęzieniu kanałów doprowadzających, na dwie strugi, które – niestety – już mają asymetryczny rozkład temperatury i lepkości.

Sprawcą całego zamieszania jest laminarny przepływ tworzywa przez kanały i przewężki (nawet przy maksymalnych prędkościach wtrysku tworzywo nie miesza się, czyli nie przechodzi  z warstwy do warstwy) oraz związany z tą prawidłowością rozkład prędkości ścinania. Jest on odpowiedzialny za charakterystyczny rozkład temperatury i lepkości tworzywa płynącego przez kanały formy.

z warstwy do warstwy) oraz związany z tą prawidłowością rozkład prędkości ścinania. Jest on odpowiedzialny za charakterystyczny rozkład temperatury i lepkości tworzywa płynącego przez kanały formy.

W wyniku opisanych przyczyn zawsze powstaje różnica grubości ścianek, od kilku do kilkunastu setnych mm, która z wiadomych powodów (ugięcie stempla  z powodu różnicy ciśnień po obu stronach powierzchni walcowej) podczas wypełniania gniazda tworzywem wielokrotnie się powiększa.

z powodu różnicy ciśnień po obu stronach powierzchni walcowej) podczas wypełniania gniazda tworzywem wielokrotnie się powiększa.

Zjawisko jest niezwykle uciążliwe, ponieważ im większe mamy ugięcie stempla, tym większa powstaje różnica grubości ścianek i ciśnień, a im większa różnica ciśnień, tym większe ugięcie stempla itd.

|

|

Jest to znane w automatyce, bardzo niekorzystne dodatnie sprzężenie zwrotne, które w skrajnej sytuacji może doprowadzić do zetknięcia się czoła stempla z matrycą.

Jaki jest ostateczny efekt powstawania różnicy grubości ścianek oraz jego przyczyny, można określić na podstawie wyników symulacji:

|

Analizując przedstawione wyniki, natychmiast można wyjaśnić przyczynę deformacji wypraski: im różnica grubości ścianek większa, tym większe będą różnice wynikowych parametrów, jak temperatura czy grubość warstwy zakrzepniętej ścianki wypraski. Im większe różnice, tym – jak widać – większa deformacja.

Rozpoznany ciąg przyczynowo-skutkowy pozwolił znaleźć pierwotną przyczynę wady wypraski, jaką jest różnica grubości ścianek.

Teraz należy podjąć działania naprawcze. Wcześniej doszliśmy do wniosku, że przyczyną powstawania różnicy grubości ścianek wypraski jest niekorzystne dodatnie sprzężenie zwrotne i ono jest pierwszym sprawcą naszych niepowodzeń. W związku z tym, trzeba spowodować powstanie ujemnego sprzężenia zwrotnego.  Jak to zrobić, fachowcy wiedzą już od dawna. Na rysunkach poniżej przedstawiono rozwiązanie problemu. Zależnie od wymiarów wypraski stosuje się jedną z przedstawionych propozycji – wszystkie zostały sprawdzone w praktyce produkcyjnej z pozytywnym efektem.

Jak to zrobić, fachowcy wiedzą już od dawna. Na rysunkach poniżej przedstawiono rozwiązanie problemu. Zależnie od wymiarów wypraski stosuje się jedną z przedstawionych propozycji – wszystkie zostały sprawdzone w praktyce produkcyjnej z pozytywnym efektem.

Zadaniem konstruktora jest prawidłowe dobranie proporcji pomiędzy grubością ścianki w, a grubością szczeliny s i szerokością t (rozwiązanie „c”).

Poprawnie zaprojektowana geometria dna wypraski umożliwia takie oddziaływanie skutku na przyczynę, że stempel podczas napełniania gniazda formującego jest cały czas utrzymywany centralnie względem matrycy. Grubość wypraski na całym obwodzie jest identyczna – wypraska pozostaje prosta.

Po zmianie fragmentu geometrii gniazda formującego wg koncepcji ,,a” nareszcie, po kilku straconych latach, rozpoczęto produkcję nie pogiętych wyprasek.

● Czy uda się otworzyć formę, aby uwolnić dużą cienkościenną donicę?

Wypraska – cienkościenna donica 320 x 320 x 370 mm o grubości ścianki 1,5 mm z PP o wysokiej płynności; na zewnętrznej powierzchni bocznej widoczny płytki grawerunek. Po napełnieniu gniazda formy, do ok. 2/3 wysokości, nie można otworzyć formy. Nasuwa się podejrzenie, że mało sztywna matryca zakleszcza się na stemplu poprzez wypraskę. Kontrola wykazała, że forma została poprawnie zaprojektowana i wzorowo wykonana przez własną narzędziownię. Na podstawie późniejszej analizy stwierdzono, że matryca jest wystarczająco sztywna. Wyrzucanie wypraski następowało poprzez centralny wyrzutnik i było wspomagane przez układy pneumatyczne, od strony stempla i matrycy.

Po napełnieniu gniazda formy, do ok. 2/3 wysokości, nie można otworzyć formy. Nasuwa się podejrzenie, że mało sztywna matryca zakleszcza się na stemplu poprzez wypraskę. Kontrola wykazała, że forma została poprawnie zaprojektowana i wzorowo wykonana przez własną narzędziownię. Na podstawie późniejszej analizy stwierdzono, że matryca jest wystarczająco sztywna. Wyrzucanie wypraski następowało poprzez centralny wyrzutnik i było wspomagane przez układy pneumatyczne, od strony stempla i matrycy.

Kolejny krok to przeprowadzenie symulacji dla parametrów wtrysku, stosowanych przez wtryskownię.

Kolejny krok to przeprowadzenie symulacji dla parametrów wtrysku, stosowanych przez wtryskownię.

Maksymalne ciśnienie wtrysku w gnieździe nie przekraczało 130 MPa, a dla matrycy maksimum wyniosło poniżej 100 MPa i dla tej wypraski i formy zawierało się w dopuszczalnych granicach. Bazując na wartości obliczonego ciśnienia wtrysku, przeprowadzono analizę sztywności matrycy.

Jak widać na rysunku, odkształcenia matrycy są na tyle małe, że nie mogą powodować zjawiska zakleszczenia. Ten ważny wniosek – forma jest sztywna – spowodował zawężenie obszaru poszukiwań i skierował całą uwagę technologa na sposób uwalniania wypraski.

Konstruktor zaplanował, że wypraska podczas otwierania formy pozostanie na stemplu, a następnie zostanie z niego zepchnięta za pomocą powietrza i centralnego wyrzutnika (patrz konstrukcja formy).  Aby uniknąć przypadkowości i przy każdym cyklu „zmusić” wypraskę do pozostania na stemplu, w momencie otwierania formy najpierw podawane było powietrze do matrycy. Takie uwalnianie i wyrzucanie wypraski znakomicie się sprawdza dla gładkich wyprasek.

Aby uniknąć przypadkowości i przy każdym cyklu „zmusić” wypraskę do pozostania na stemplu, w momencie otwierania formy najpierw podawane było powietrze do matrycy. Takie uwalnianie i wyrzucanie wypraski znakomicie się sprawdza dla gładkich wyprasek.

Na naszej wyprasce (ze względów estetycznych) wykonano, jak wcześniej zaznaczyliśmy, płytki grawerunek. Przy opisanym wyżej sposobie uwalniania wypraski grawerunek zadziałał jak wciągany pomiędzy stempel a matrycę klin, który zakleszczał stempel względem matrycy. Żeby otworzyć formę, należało zmienić sposób uwalniania wypraski poprzez zmianę kolejności zasilania stempla i matrycy powietrzem. Najpierw skierowano powietrze na stempel, który zaczął swobodnie wysuwać się z wypraski będącej w matrycy. Następnie, po całkowitym otwarciu formy, powietrze zostało skierowane na matrycę, w celu wyrzucenia wypraski.

Przeprowadzone symulacje pomogły poznać przyczynę niesprawności formy. Zastosowany wcześniej centralny wyrzutnik okazał się niepotrzebnym gadżetem.

● Dlaczego stalowa hartowana matryca regularnie pęka? Wypraska – łyżeczka jednorazowa z HIPS o grubości ścianki 0,5do 0,6 mm.

Wypraska – łyżeczka jednorazowa z HIPS o grubości ścianki 0,5do 0,6 mm.

Forma – 24-gniazdowa z systemem GK (typ Cool-One), z tradycyjnym wtryskiem na końcu trzonka detalu.

Po kilkuset tysiącach wtrysków forma regularnie wracała do narzędziowni, do kosztownej naprawy ze względu na pękniętą matrycę w nieruchomej części formy. Matryca pękała w płaszczyźnie przechodzącej przez przewężki i prostopadłej do podziału formy.

Forma została skonstruowana i wykonana przez dobrą polską narzędziownię. Analiza konstrukcji potwierdziła, że forma została zbudowana bezbłędnie. Symulacja wtrysku potwierdziła poprawność stosowanych parametrów technologicznych, a w szczególności wymaganego ciśnienia wtrysku.

Analizując sposób pękania matrycy i jej zamocowanie w płycie formującej nasunął się wniosek, że takie uszkodzenie mogły wywołać jedynie naprężenia gnące .Wskazuje na to również fakt, że pękanie zawsze zaczynało się od powierzchni podziału.

Analizując sposób pękania matrycy i jej zamocowanie w płycie formującej nasunął się wniosek, że takie uszkodzenie mogły wywołać jedynie naprężenia gnące .Wskazuje na to również fakt, że pękanie zawsze zaczynało się od powierzchni podziału.

Z informacji przekazanych przez wtryskownię wynikało, że cyklicznie powtarza się zablokowanie przewężki, a w wyniku tego następuje przelanie jakiegoś gniazda i następnie uchylenie formy. Jeżeli pod koniec wtrysku ciśnienie w przewężce narasta do około 110 MPa, oznacza to, że w komorze dyszy będzie jeszcze nieco większe. Z prostego rachunku wynika, że siła działająca wzdłuż osi komory o średnicy 23 mm wynosi 45,7 kN. W 8-gniazdowej matrycy mamy 8 komór, a więc sumaryczna siła zginająca matrycę (podpartą na dwóch skrajnych bokach) wyniesie 365,6 kN (36,6 T).

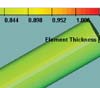

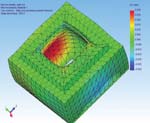

Dla tak określonych warunków została wykonana dla matrycy analiza MES. Jak widać z przeprowadzonej analizy, na krawędzi przewężki (przejście stożka w walec łysinki) generuje się ogromne naprężenie .Dla uproszczenia i skrócenia czasu obliczeń został przyjęty materiał liniowy. Dlatego wiadomo, że obliczona wartość naprężenia, równa 40 000 MPa, nie jest prawdziwa. Mimo to, na podstawie otrzymanego obrazu rozkładu naprężeń, zlokalizowano miejsce początku pękania i określono jego przyczynę.

Jak widać z przeprowadzonej analizy, na krawędzi przewężki (przejście stożka w walec łysinki) generuje się ogromne naprężenie .Dla uproszczenia i skrócenia czasu obliczeń został przyjęty materiał liniowy. Dlatego wiadomo, że obliczona wartość naprężenia, równa 40 000 MPa, nie jest prawdziwa. Mimo to, na podstawie otrzymanego obrazu rozkładu naprężeń, zlokalizowano miejsce początku pękania i określono jego przyczynę.

Rozwiązaniem problemu było znalezienie odpowiedzi na pytanie: w jaki sposób uniemożliwić pękania matrycy? Jedno z proponowanych rozwiązań polegało na zmniejszeniu siły gnącej poprzez zmniejszenie średnicy komory. Niestety, wiązało się to z koniecznością wymiany całego systemu GK, co oznaczało dodatkowe duże koszty.

Najlepszą propozycją okazał się podział matrycy na dwie części wzdłuż krótszej osi, co praktycznie uniemożliwiło jej zginanie w krytycznym przekroju.

Na podstawie przeprowadzonych analiz i postawionych wniosków narzędziownia dokonała odpowiedniej modyfikacji formy.

Powyższe przykłady potwierdzają ogromną użyteczność analitycznych programów inżynierskich dla wytwórców form. Mimo to, w wielu przypadkach zaleca się, aby na komputerowych sprawdzianach nie poprzestawać i wytworzyć prototyp formy, poddając go badaniom w warunkach planowanej eksploatacji, na ewentualność skurczu i wypaczeń. Z pewnością takie działanie pomaga minimalizować ryzyko awarii i niepowodzenia w przyszłości, dzisiaj jednak znacznie podnosi koszty. A właśnie ze względu na duże koszty i czasochłonność procesu, formy wtryskowe są atakowane przez producentów maszyn do szybkiego prototypowania. Zapowiadają oni rychły zmierzch tradycyjnych form i bezwzględną dominację w produkcji Rapid technologii, które dziś już osiągnęły swój przyczółek, chociażby na wyrobach nisko seryjnych. Póki co jednak, pozycja tradycyjnej formy wtryskowej, w głównych jej obszarach zastosowania, jest niezagrożona.

Dbałość o formy jest dziś więc jak najbardziej zrozumiała.

Konrad Toliński

źródła:

Jerzy Dziewulski: Wykorzystanie programów symulacyjnych do analizy stanu niesprawności form wtryskowych – przykłady z praktyki, TS Raport, Warszawa 2006

John Philip Beaumont: Runner and Gating Design Handbook. HANSER

artykuł pochodzi z wydania 5 (20) maj 2009