W październikowym numerze Projektowania i Konstrukcji Inżynierskich rozpoczęliśmy cykl artykułów na temat technicznych aspektów zastosowania systemu CATIA V6. Dziś – kolejny odcinek, który ma odpowiedzieć na pytanie: co nowego oferuje V6 w zakresie modelowania powierzchniowego?

Andrzej Wełyczko

Określenie „co nowego” powinno być tu rozumiane jako porównanie z tym, co jest dostępne na poziomie V5. I tu trzeba podkreślić, że zakres prac projektowych, które mogą być wspomagane w środowisku V6 nie uległ zasadniczej zmianie. CATIA zawsze była i pewnie będzie systemem, który kompleksowo wspomaga proces projektowania, a nie tylko wybrane obszary zastosowań. Dlatego w rodzinie Shape Design znajdziemy grupy różnych produktów dedykowanych dla różnych zastosowań (użytkowników): projekt koncepcyjny (Imagine), projekt szczegółowy (Design for Engineering) i przygotowanie do wytwarzania (Design for Manufacturing). ![]() Modelowanie powierzchniowe może być (i jest) z powodzeniem stosowane w wielu dziedzinach. Ja skupię się na branży motoryzacyjnej, bo to właśnie tu zalety modelowania powierzchniowego są szczególnie użyteczne. Trzeba też zauważyć, że wszystko to, co pojawia się w systemach CAD „na życzenie” lub jako oferta dla branży motoryzacyjnej jest dostępne (prawda, że czasem z pewnym opóźnieniem) także dla innych sektorów przemysłu.

Modelowanie powierzchniowe może być (i jest) z powodzeniem stosowane w wielu dziedzinach. Ja skupię się na branży motoryzacyjnej, bo to właśnie tu zalety modelowania powierzchniowego są szczególnie użyteczne. Trzeba też zauważyć, że wszystko to, co pojawia się w systemach CAD „na życzenie” lub jako oferta dla branży motoryzacyjnej jest dostępne (prawda, że czasem z pewnym opóźnieniem) także dla innych sektorów przemysłu.

Każdy z obszarów modelowania powierzchniowego ma swoją specyfikę, która musi być uwzględniona przez wspomagające projektowanie środowisko CAD. I tak w początkowej fazie procesu powstawania modelu powierzchniowego, czyli wtedy, kiedy projekt z koncepcji rozwija się w kierunku precyzyjnej definicji stylizacyjnej istotna jest możliwość integracji szkiców odręcznych (2D) ze środowiskiem 3D oraz swoboda modelowania uwzględniająca spełnienie wymagań estetycznych i aerodynamicznych. Na tym etapie użytkownik pracuje w środowisku CATIA FreeStyle, CATIA Imagine & Shape lub CATIA ICEM Shape Design. Każde z tych środowisk (pomimo różnych modeli matematycznych, które definiują model powierzchniowy) jest przykładem zastosowania technik modelowania bezpośredniego (direct modeling). Z punktu widzenia użytkownika istotne jest to, że format zapisu danych modelu powierzchniowego, wykonanego w dowolnym z tych środowisk, jest identyczny. Wniosek jest oczywisty: nie ma konieczności konwersji danych po zmianie środowiska pracy. Na przykład, model wykonany w środowisku Imagine & Shape może być bez żadnych ograniczeń i procedur przygotowawczych „uszczegółowiony” w środowisku ICEM Shape Design. I to jest istotna różnica pomiędzy V5 a V6, bo dopiero w V6 kupiony kilka lat temu ICEM jest integralną częścią rodziny CATIA Shape. Oczywiście nie zawsze proces projektowy zawiera wszystkie etapy, pokazane na rysunku 2, ale istotne jest to, że każdy proces definiowania modelu powierzchniowego może być wspomagany w systemie V6. Przecież nie w każdym przypadku jest niezbędny model koncepcyjny (Imagine & Shape), a potem stylizacyjny (ICEM Shape lub Freestyle). Zawsze jednak jest niezbędne zapewnienie funkcji i technologiczności projektowanego wyrobu. Dlatego po fazie stylizacji następuje etap projektowania szczegółowego, w którym (podobnie jak w V5) podstawowym środowiskiem pracy jest Generative Shape Design (GSD). Nie muszę chyba dodawać, że GSD jest klasycznym przykładem zastosowania modelowania parametrycznego. Funkcjonalność tego środowiska można poszerzyć (podobnie jak w V5) o różne metody globalnej deformacji modelu powierzchniowego (Generative Shape Optimzer i/lub Realistic Shape Optimizer), a także w zakresie przygotowania modelu powierzchniowego do produkcji (tu definiowanie punktów zgrzewania karoserii w środowisku Body In White Fastening). Nowością w zakresie parametrycznego modelowania powierzchni jest w systemie V6 środowisko Functional Shape Design (FSE). I to jest główny temat tego artykułu.

Oczywiście nie zawsze proces projektowy zawiera wszystkie etapy, pokazane na rysunku 2, ale istotne jest to, że każdy proces definiowania modelu powierzchniowego może być wspomagany w systemie V6. Przecież nie w każdym przypadku jest niezbędny model koncepcyjny (Imagine & Shape), a potem stylizacyjny (ICEM Shape lub Freestyle). Zawsze jednak jest niezbędne zapewnienie funkcji i technologiczności projektowanego wyrobu. Dlatego po fazie stylizacji następuje etap projektowania szczegółowego, w którym (podobnie jak w V5) podstawowym środowiskiem pracy jest Generative Shape Design (GSD). Nie muszę chyba dodawać, że GSD jest klasycznym przykładem zastosowania modelowania parametrycznego. Funkcjonalność tego środowiska można poszerzyć (podobnie jak w V5) o różne metody globalnej deformacji modelu powierzchniowego (Generative Shape Optimzer i/lub Realistic Shape Optimizer), a także w zakresie przygotowania modelu powierzchniowego do produkcji (tu definiowanie punktów zgrzewania karoserii w środowisku Body In White Fastening). Nowością w zakresie parametrycznego modelowania powierzchni jest w systemie V6 środowisko Functional Shape Design (FSE). I to jest główny temat tego artykułu.

Począwszy od wersji V6R2011 CATIA oferuje możliwość definiowania modelu powierzchniowego w oparciu o cechy funkcjonalne. Jak jest różnica pomiędzy „klasycznymi” (geometrycznymi) cechami konstrukcyjnymi dostępnymi w środowisku GSD, a cechami funkcjonalnymi środowiska FSE? Przez analogię do modelowania bryłowego można powiedzieć, że taka, jak pomiędzy Part Design i Functional Molded Part (patrz: Projektowanie i Konstrukcje Inżynierskie 12-2009, 1/2-2010 oraz 3-2010). Cechy konstrukcyjne (tak ja tłumaczę wyrażenie design features) są podstawowymi komponentami, z których budujemy przestrzenny model w środowisku parametrycznym. Tak jak z klocków Lego dziecko buduje domek czy samochodzik, tak konstruktor buduje model powierzchniowy za pomocą różnych cech konstrukcyjnych: powierzchnie teoretyczne, powierzchnie przycięte, powierzchnie przejścia, wypełnienia, zaokrąglenia krawędzi, itd. Definicja tak rozumianych cech konstrukcyjnych zawiera jedynie specyfikację geometryczną i nie określa w żaden sposób funkcji tych cech w modelu powierzchniowym projektowanej części. Przecież coś, co dla konstruktora jest przetłoczeniem lub kołnierzem jest w „klasycznym” systemie CAD tylko geometrią, niczym więcej! Można powiedzieć, że funkcja „pozostaje” w głowie konstruktora, a w systemie CAD jest realizowana jedna z możliwych interpretacji geometrycznych tej właśnie funkcji.

W każdym systemie parametrycznym model geometryczny jest asocjatywnie powiązany z elementami nadrzędnymi i każda modyfikacja geometrii jest propagowana do elementów podrzędnych. Można więc zapytać: jaką wartość w gotowym modelu powierzchniowym ma funkcja przypisana do pewnych cech konstrukcyjnych? No właśnie – w gotowym modelu powierzchniowym! A gdyby zapytać inaczej: czy model powierzchniowy musi być w „klasycznym” (parametrycznym) systemie CAD budowany z elementarnych cech geometrycznych? W taki sposób projektowaliśmy dawno temu modele bryłowe, a dzisiaj mamy bryłowe cechy konstrukcyjne (geometryczne lub funkcjonalne) z określoną polaryzacją! Czy przez analogię do funkcjonalnego modelowania części formowanych (Functional Molded Part) nie można pokusić się o propozycję takiego rodzaju modelowania powierzchniowego, które dla każdej cechy konstrukcyjnej uwzględni jej definicję geometryczną, funkcję w projektowanej części, priorytet i wreszcie zagwarantuje technologiczność projektu? Można, Functional Shape Design jest tego przykładem.

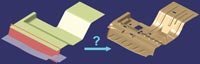

A gdyby zapytać inaczej: czy model powierzchniowy musi być w „klasycznym” (parametrycznym) systemie CAD budowany z elementarnych cech geometrycznych? W taki sposób projektowaliśmy dawno temu modele bryłowe, a dzisiaj mamy bryłowe cechy konstrukcyjne (geometryczne lub funkcjonalne) z określoną polaryzacją! Czy przez analogię do funkcjonalnego modelowania części formowanych (Functional Molded Part) nie można pokusić się o propozycję takiego rodzaju modelowania powierzchniowego, które dla każdej cechy konstrukcyjnej uwzględni jej definicję geometryczną, funkcję w projektowanej części, priorytet i wreszcie zagwarantuje technologiczność projektu? Można, Functional Shape Design jest tego przykładem. Załóżmy, że konstruktor ma do wykonania model powierzchniowy podłogi samochodu. Taka podłoga jest oczywiście formowana z blachy w procesie tłoczenia. Nie jest to element lakierowanej karoserii, a więc nie musi być (dla zapewnienia ciągłości G3) wykonany w środowisku ICEM Shape Design – wystarczy Generative Shape Design. Tym, którzy znają to środowisko w systemie CATIA V5 proponuję zastanowić się nad procesem budowy modelu pokazanego na rysunku 3. W jaki sposób z przygotowanych wcześniej elementów podstawowych (punktów, krzywych, powierzchni, itd.) uzyskać model pokazany po prawej stronie tego rysunku?

Załóżmy, że konstruktor ma do wykonania model powierzchniowy podłogi samochodu. Taka podłoga jest oczywiście formowana z blachy w procesie tłoczenia. Nie jest to element lakierowanej karoserii, a więc nie musi być (dla zapewnienia ciągłości G3) wykonany w środowisku ICEM Shape Design – wystarczy Generative Shape Design. Tym, którzy znają to środowisko w systemie CATIA V5 proponuję zastanowić się nad procesem budowy modelu pokazanego na rysunku 3. W jaki sposób z przygotowanych wcześniej elementów podstawowych (punktów, krzywych, powierzchni, itd.) uzyskać model pokazany po prawej stronie tego rysunku?

Dla przetłoczenia, które jest konieczne dla zapewnienia większej sztywności projektowanego elementu podłogi, taka procedura konstrukcyjna mogłaby być podobna do tej, pokazanej na rysunku 5.  W pierwszym kroku, dla konturu zamkniętego SketchBead (tu: prostokąt), który ogranicza obszar tego przetłoczenia, wykonano jego rzut (Project.1) na powierzchnię StartSurface. Następnie zdefiniowano powierzchnię boczną przetłoczenia (Sweep.1 – dla Profile type=Line i Subtype=With reference surface) oraz powierzchnię górną (Offset.1). Dalej pozostaje jedynie przycięcie powierzchni teoretycznych i zaokrąglenie ostrych krawędzi (Fillet.1 i Fillet.2). Nie jest to oczywiście jedyna możliwa metoda, ale każda będzie zawierać co najmniej kilka kroków (tu: sześć). Dla konstruktora, który musi wykonywać tego typu projekty jedynym racjonalnym rozwiązaniem w systemie V5 wydaje się być zastosowanie szablonów konstrukcyjnych (PowerCopy lub UserFeature). Takie rozwiązanie automatyzuje wykonanie stałej procedury konstrukcyjnej dla różnych elementów początkowych (tu: StartSurface, ReferencePlane i BeadSketch), ale nie jest łatwo zdefiniować taki uniwersalny szablon konstrukcyjny. Tym, którzy próbowali nie muszę tłumaczyć dlaczego. Tym, którzy nie próbowali podpowiem, że automatyczna procedura konstrukcyjna (czyli szablon) musi gwarantować jednoznaczną definicję geometryczną. Na przykład, musi uwzględniać różne wektory orientacji krzywych i powierzchni oraz rozstrzygać, które elementy powierzchni teoretycznych trzeba pozostawić lub odrzucić w czasie ich przycinania (polecenia Split, Trim lub Shape Fillet).

W pierwszym kroku, dla konturu zamkniętego SketchBead (tu: prostokąt), który ogranicza obszar tego przetłoczenia, wykonano jego rzut (Project.1) na powierzchnię StartSurface. Następnie zdefiniowano powierzchnię boczną przetłoczenia (Sweep.1 – dla Profile type=Line i Subtype=With reference surface) oraz powierzchnię górną (Offset.1). Dalej pozostaje jedynie przycięcie powierzchni teoretycznych i zaokrąglenie ostrych krawędzi (Fillet.1 i Fillet.2). Nie jest to oczywiście jedyna możliwa metoda, ale każda będzie zawierać co najmniej kilka kroków (tu: sześć). Dla konstruktora, który musi wykonywać tego typu projekty jedynym racjonalnym rozwiązaniem w systemie V5 wydaje się być zastosowanie szablonów konstrukcyjnych (PowerCopy lub UserFeature). Takie rozwiązanie automatyzuje wykonanie stałej procedury konstrukcyjnej dla różnych elementów początkowych (tu: StartSurface, ReferencePlane i BeadSketch), ale nie jest łatwo zdefiniować taki uniwersalny szablon konstrukcyjny. Tym, którzy próbowali nie muszę tłumaczyć dlaczego. Tym, którzy nie próbowali podpowiem, że automatyczna procedura konstrukcyjna (czyli szablon) musi gwarantować jednoznaczną definicję geometryczną. Na przykład, musi uwzględniać różne wektory orientacji krzywych i powierzchni oraz rozstrzygać, które elementy powierzchni teoretycznych trzeba pozostawić lub odrzucić w czasie ich przycinania (polecenia Split, Trim lub Shape Fillet).

Sama definicja przetłoczenia to jednak nie wszystko, bo prędzej czy później trzeba wykonać pewne zmiany konstrukcyjne. I nie chodzi to o zmianę parametrów samego przetłoczenia (szerokość, wysokość czy promienie zaokrągleń krawędzi), ale o z(a)mianę elementów początkowych (podstawowych) projektowanego fragmentu podłogi. Na przykład, gdyby w trakcie projektowania okazało się (i nie jest to sytuacja czysto teoretyczna), że pod podłogą musi zmieścić się nieuwzględniony do tej pory element konstrukcyjny samochodu. Definicja takiego elementu może być bryłą lub (najczęściej) płatem powierzchni (patrz: powierzchnia ProtectedSpaceSurface na rysunku 5). Zadaniem konstruktora jest „dodanie” tej powierzchni do teoretycznej powierzchni podłogi (tu: StartSurface). W systemie V5 nie jest to zadanie zbyt trudne, bo wystarczy przyciąć obie powierzchnie (StartSurface i ProtectedSpaceSurface) za pomocą polecenia Trim i zaokrąglić krawędź wspólną tych powierzchni (tu: EdgeFillet.2)

To jednak nie koniec, bo model powierzchniowy wykonanego wcześniej przetłoczenia został wykonany dla powierzchni StartSurface, a powinien być dla powierzchni EdgeFillet.2. Doświadczony użytkownik systemu CATIA V5 powie: – Trzeba wykonać polecenie Replace! Tak, ale wykonanie tego polecenia, a właściwie rekonstrukcja modelu powierzchniowego przetłoczenia dla nowej powierzchni podstawowej, nie zawsze przebiega bezproblemowo. Jest nieźle jeśli trzeba wskazać tylko krawędzie, których system nie jest w stanie zlokalizować (Rys. 6). Może być jednak znacznie gorzej, na przykład wtedy, kiedy dla nowej powierzchni podstawowej system nie może wykonać powierzchni równoległej. Oczywiście i na to jest metoda, ale nie jest to właściwe miejsce i czas na szczegóły.

To jednak nie koniec, bo model powierzchniowy wykonanego wcześniej przetłoczenia został wykonany dla powierzchni StartSurface, a powinien być dla powierzchni EdgeFillet.2. Doświadczony użytkownik systemu CATIA V5 powie: – Trzeba wykonać polecenie Replace! Tak, ale wykonanie tego polecenia, a właściwie rekonstrukcja modelu powierzchniowego przetłoczenia dla nowej powierzchni podstawowej, nie zawsze przebiega bezproblemowo. Jest nieźle jeśli trzeba wskazać tylko krawędzie, których system nie jest w stanie zlokalizować (Rys. 6). Może być jednak znacznie gorzej, na przykład wtedy, kiedy dla nowej powierzchni podstawowej system nie może wykonać powierzchni równoległej. Oczywiście i na to jest metoda, ale nie jest to właściwe miejsce i czas na szczegóły.

Istotne jest to, że taki rodzaj zmiany konstrukcyjnej nie należy do najprostszych, konieczne jest wykonanie kilku lub kilkunastu poleceń, a wykonanie procedury rekonstrukcji modelu powierzchniowego (Update) nie zawsze jest możliwe.  W tym przypadku (jak widać na rysunku 7) zmiana konstrukcyjna została wykonana, ale czy byłoby to możliwe dla bardziej skomplikowanego modelu powierzchniowego? Odpowiem nie wprost – tak, ale procedura konstrukcyjna przetłoczenia byłaby pewnie jeszcze bardziej skomplikowana (więcej niż sześć kroków).

W tym przypadku (jak widać na rysunku 7) zmiana konstrukcyjna została wykonana, ale czy byłoby to możliwe dla bardziej skomplikowanego modelu powierzchniowego? Odpowiem nie wprost – tak, ale procedura konstrukcyjna przetłoczenia byłaby pewnie jeszcze bardziej skomplikowana (więcej niż sześć kroków).

Tymczasem w środowisku CATIA V6 Functional Shape Design podobny rezultat można uzyskać znacznie łatwiej. Piszę „podobny”, bo kształt (czyli definicja geometryczna) jest taki sam, ale sposób definiowania tego kształtu i wreszcie możliwości jego modyfikacji są znacząco różne.  Wspomniane wcześniej przetłoczenie może być w tym środowisku zdefiniowane za pomocą jednego polecenia Bead (Rys. 8), które uwzględnia kształt (tu: zestaw krzywych otwartych zdefiniowanych jako BeadSketch), kierunek przetłoczenia (Pull Direction) i wreszcie wymiary przekroju, które mogą być kontrolowane przez tabelę wariantów konstrukcyjnych (Design Table). Zintegrowana definicja kierunku rzutowania krzywej BeadSketch (Projection Direction) na powierzchnię podstawową, kierunku formowania przetłoczenia (Pulling Direction) oraz automatyczne zaokrąglenie wszystkich krawędzi, zapewniają spełnienie wymagań geometrycznych oraz technologicznych.

Wspomniane wcześniej przetłoczenie może być w tym środowisku zdefiniowane za pomocą jednego polecenia Bead (Rys. 8), które uwzględnia kształt (tu: zestaw krzywych otwartych zdefiniowanych jako BeadSketch), kierunek przetłoczenia (Pull Direction) i wreszcie wymiary przekroju, które mogą być kontrolowane przez tabelę wariantów konstrukcyjnych (Design Table). Zintegrowana definicja kierunku rzutowania krzywej BeadSketch (Projection Direction) na powierzchnię podstawową, kierunku formowania przetłoczenia (Pulling Direction) oraz automatyczne zaokrąglenie wszystkich krawędzi, zapewniają spełnienie wymagań geometrycznych oraz technologicznych.  Zamiast sześciu kroków w CATIA V5 mamy w CATIA V6 tylko jeden: Bead Function (Stiffener).1.

Zamiast sześciu kroków w CATIA V5 mamy w CATIA V6 tylko jeden: Bead Function (Stiffener).1.

Modyfikacja kształtu powierzchni podstawowej może być zrealizowana równie łatwo jak definicja przetłoczenia. W tym celu wystarczy zastosować polecenie Generic Function (Rys. 9). Istota działania tego polecenia jest bardzo czytelnie przedstawiona w oknie Generic Function Definition: powierzchnia (lub bryła) oznaczona jako External Geometry (tu: ProtectedSpaceSurface) jest rodzajem „tłocznika”, który lokalnie modyfikuje kształt powierzchni podstawowej. Funkcję „tłocznika” w modelu powierzchniowym określa tym razem Category=Protected Zone, co jednoznacznie sugeruje, że pod lub nad powierzchnią otwartą (wewnątrz powierzchni zamkniętej) znajduje się przestrzeń zastrzeżona. Kierunek „tłoczenia” określa tryb Sign=Push lub Sign=Pull. Kształt powierzchni po „tłoczeniu” może także uwzględniać grubość materiału zadanego dla powierzchni podstawowej (Consider Thickness), dodatkowy „naddatek” (Clearance) oraz automatyczne zaokrąglenie krawędzi wspólnej powierzchni „tłocznika” i powierzchni podstawowej (tu: 15 mm). Pozostaje jedynie ustalenie odpowiedzi na pytanie, czym jest powierzchnia podstawowa. Czy jest to powierzchnia początkowa (tu StartSurface) czy może powierzchnia z przetłoczeniem usztywniającym (tu Bead Function (Stiffener).1)? W tym przypadku „tłoczenie” powierzchnią ProtectedSpaceSurface powinno być wykonane dla powierzchni początkowej StartSurface. Dlatego priorytet lub inaczej kolejność wykonania operacji Generic Function (Protected Zone).1 został ustalony jako Priority=Back. Takie ustawienie gwarantuje właściwą kolejność zastosowania kolejnych funkcji: najpierw deformację powierzchni StartSurface, a potem definicję funkcji Bead Function (Stiffener).1 na nowej powierzchni podstawowej.

Jak w tym kontekście należy rozumieć funkcjonalne modelowanie powierzchni? W wielkim skrócie można powiedzieć, że dla zadanej powierzchni podstawowej (której definicja nie jest tworzona w środowisku funkcjonalnym!) definiujemy obiekty funkcjonalne (w skrócie – funkcje), które lokalnie deformują jej kształt. Zadaniem konstruktora jest tłoczenie lub wycinanie pewnych obszarów powierzchni podstawowej. Cztery kategorie funkcji są dostępne w środowisku FSE: Cut, Protected Zone, Contact i Stiffener. Każda z tych kategorii ma swój priorytet wykonania: funkcja typu Cut ma priorytet najwyższy, a Stiffener najniższy. To oznacza, że w przypadku “nakładania” (dwie lub więcej funkcji zostało zastosowanych w tym samym obszarze powierzchni podstawowej) funkcja typu Cut ma priorytet nad wszystkimi innymi funkcjami, funkcja typu Protected Zone ma priorytet nad typem Contact lub Stiffener oraz funkcja typu Contact ma priorytet nad typem Stiffener. Kolejność definiowania funkcji nie ma żadnego znaczenia, bo rezultat (czyli powierzchnia funkcjonalna) wynika z priorytetów zastosowanych funkcji.

Jak w tym kontekście należy rozumieć funkcjonalne modelowanie powierzchni? W wielkim skrócie można powiedzieć, że dla zadanej powierzchni podstawowej (której definicja nie jest tworzona w środowisku funkcjonalnym!) definiujemy obiekty funkcjonalne (w skrócie – funkcje), które lokalnie deformują jej kształt. Zadaniem konstruktora jest tłoczenie lub wycinanie pewnych obszarów powierzchni podstawowej. Cztery kategorie funkcji są dostępne w środowisku FSE: Cut, Protected Zone, Contact i Stiffener. Każda z tych kategorii ma swój priorytet wykonania: funkcja typu Cut ma priorytet najwyższy, a Stiffener najniższy. To oznacza, że w przypadku “nakładania” (dwie lub więcej funkcji zostało zastosowanych w tym samym obszarze powierzchni podstawowej) funkcja typu Cut ma priorytet nad wszystkimi innymi funkcjami, funkcja typu Protected Zone ma priorytet nad typem Contact lub Stiffener oraz funkcja typu Contact ma priorytet nad typem Stiffener. Kolejność definiowania funkcji nie ma żadnego znaczenia, bo rezultat (czyli powierzchnia funkcjonalna) wynika z priorytetów zastosowanych funkcji.  Zastosowanie niewielu, bo tylko siedmiu dostępnych na poziomie V6R2011 funkcji (patrz: Rys. 10) pozwala w krótkim czasie zdefiniować model powierzchniowy pokazany na rysunku 11. Na tym przykładzie widać także, że niektóre funkcje mają zmienione priorytety wykonania, na przykład na wyższy (Bring Forward), niższy (Send Backward), najwyższy (Bring To Front) lub najniższy (Send To Back). Najwyższy, czyli taki, który zagwarantuje wyższy priorytet wskazanej funkcji nad wszystkimi innymi funkcjami modelu powierzchniowego. Także tymi, które jeszcze nie zostały zdefiniowane! O ile prostsza jest struktura takiego modelu w porównaniu do tego, który mógłby być wykonany w systemie V5?

Zastosowanie niewielu, bo tylko siedmiu dostępnych na poziomie V6R2011 funkcji (patrz: Rys. 10) pozwala w krótkim czasie zdefiniować model powierzchniowy pokazany na rysunku 11. Na tym przykładzie widać także, że niektóre funkcje mają zmienione priorytety wykonania, na przykład na wyższy (Bring Forward), niższy (Send Backward), najwyższy (Bring To Front) lub najniższy (Send To Back). Najwyższy, czyli taki, który zagwarantuje wyższy priorytet wskazanej funkcji nad wszystkimi innymi funkcjami modelu powierzchniowego. Także tymi, które jeszcze nie zostały zdefiniowane! O ile prostsza jest struktura takiego modelu w porównaniu do tego, który mógłby być wykonany w systemie V5?

Tyle na temat tworzenia nowych, funkcjonalnych cech konstrukcyjnych. Nie, żeby nie było o czym pisać, ale rozmiary tego artykułu są ograniczone. A warto by było jeszcze chociaż wspomnieć o tym, jakie są możliwości wprowadzania zmian konstrukcyjnych w funkcjonalnym modelu powierzchniowym. Skoro środowisko FSE jest częścią parametrycznego modelera powierzchniowego, to jest oczywiste, że każdy parametr może być edytowany bezpośrednio w strukturze modelu (drzewo specyfikacji) lub w oknie dialogowym definiującym każdą cechę funkcjonalną. Nic nowego, bo dokładnie tak samo zmieniamy wartości parametrów w systemie V5. Można jednak także modyfikować parametry geometryczne bezpośrednio, czyli tak jak to robimy w środowisku modelowania swobodnego (direct modeling).  Na przykład (Rys. 12) w celu zmiany wartości promienia zaokrąglenia krawędzi wystarczy przeciągnąć (Drag & Drop) Robot systemu CATIA V6 i dynamicznie (za pomocą strzałki) zmienić wartość tego promienia. Podobna technika może być także zastosowana na przekroju modelu przestrzennego (Rys. 13), gdzie dynamicznie można zmieniać wartości parametrów wymiarowych (długość, promień lub kąt).

Na przykład (Rys. 12) w celu zmiany wartości promienia zaokrąglenia krawędzi wystarczy przeciągnąć (Drag & Drop) Robot systemu CATIA V6 i dynamicznie (za pomocą strzałki) zmienić wartość tego promienia. Podobna technika może być także zastosowana na przekroju modelu przestrzennego (Rys. 13), gdzie dynamicznie można zmieniać wartości parametrów wymiarowych (długość, promień lub kąt).![]() Na zakończenie tego przykładu chciałbym jeszcze podkreślić, że wszystkie funkcjonalne cechy konstrukcyjne generują model geometryczny spełniający wymagania technologiczne – minimalny kąt pochylenia z zadanym kierunkiem formowania oraz zaokrąglenia wszystkich krawędzi! Konstruktor nie musi wskazywać żadnej krawędzi do zaokrąglenia i nie musi zastanawiać się nad tym, w jakiej kolejności powinny być one zaokrąglane! Pewnie, że automatyczne zaokrąglanie krawędzi nie zawsze musi spełniać wymagania estetyczne konstruktora lub wymagania technologiczne. W takich przypadkach model powierzchniowy zdefiniowany w środowisku FSE może być bez żadnych przeszkód modyfikowany w klasycznym modelerze powierzchniowym (czyli w środowisku GSD systemu V6). Na przykład można zastosować polecenie Blend Corner i dynamicznie (trochę na wzór modyfikacji kształtu w systemach modelowania bezpośredniego) zmienić rodzaj, kształt i wymiary powierzchni zaokrąglenia krawędzi (patrz: Rys. 14).

Na zakończenie tego przykładu chciałbym jeszcze podkreślić, że wszystkie funkcjonalne cechy konstrukcyjne generują model geometryczny spełniający wymagania technologiczne – minimalny kąt pochylenia z zadanym kierunkiem formowania oraz zaokrąglenia wszystkich krawędzi! Konstruktor nie musi wskazywać żadnej krawędzi do zaokrąglenia i nie musi zastanawiać się nad tym, w jakiej kolejności powinny być one zaokrąglane! Pewnie, że automatyczne zaokrąglanie krawędzi nie zawsze musi spełniać wymagania estetyczne konstruktora lub wymagania technologiczne. W takich przypadkach model powierzchniowy zdefiniowany w środowisku FSE może być bez żadnych przeszkód modyfikowany w klasycznym modelerze powierzchniowym (czyli w środowisku GSD systemu V6). Na przykład można zastosować polecenie Blend Corner i dynamicznie (trochę na wzór modyfikacji kształtu w systemach modelowania bezpośredniego) zmienić rodzaj, kształt i wymiary powierzchni zaokrąglenia krawędzi (patrz: Rys. 14).  Czy taki rodzaj modelowania funkcjonalnego powierzchni jest interesujący? Odpowiedź pozostawiam Czytelnikowi. Jedno jest pewne: CATIA V6 – Functional Shape Design to środowisko modelowania powierzchniowego, w którym pewne aspekty modelowania (możliwe do wykonania także w „klasycznym” modelerze powierzchniowym) mogą być wykonane szybciej i łatwiej, bo automatycznie. Czy jest to środowisko dla każdego, kto tworzy modele powierzchniowe? Z pewnością nie, ale kto wie czy podobne rozwiązania (niekoniecznie dla branży motoryzacyjnej) nie pojawią się w kolejnych edycjach systemu CATIA V6.

Czy taki rodzaj modelowania funkcjonalnego powierzchni jest interesujący? Odpowiedź pozostawiam Czytelnikowi. Jedno jest pewne: CATIA V6 – Functional Shape Design to środowisko modelowania powierzchniowego, w którym pewne aspekty modelowania (możliwe do wykonania także w „klasycznym” modelerze powierzchniowym) mogą być wykonane szybciej i łatwiej, bo automatycznie. Czy jest to środowisko dla każdego, kto tworzy modele powierzchniowe? Z pewnością nie, ale kto wie czy podobne rozwiązania (niekoniecznie dla branży motoryzacyjnej) nie pojawią się w kolejnych edycjach systemu CATIA V6.

Andrzej Wełyczko

artykuł pochodzi z wydania 3 (42) marzec 2011