W konstrukcjach spawanych, zamiast zwykłej stali jakościowej stosuje się stal o podwyższonej wytrzymałości na rozciąganie, ponieważ pozwala to na wykonywanie elementów o mniejszych przekrojach, a co za tym idzie – o mniejszej masie. Jest to związane z wysoką wytrzymałością na obciążenia statyczne oraz z dużymi dopuszczalnymi naprężeniami.

Ryszard Jastrzębski, Ryszard Karcz, Andrzej Kloc, Wojciech Kiełczyński

Najważniejszym aspektem, na jaki należy zwracać uwagę przy spawaniu stali wysokowytrzymałych drobnoziarnistych, ulepszanych cieplnie oraz termomechanicznie walcowanych, jest zachowanie reżimu technologicznego podczas prowadzenia prac montażowych i spawalniczych.

Rozumie się przez to odpowiedzialne podejście do tych materiałów na każdym etapie - począwszy od przygotowania produkcji (przygotowanie detali, czystość metaliczna) , przez dokładność montażową z odpowiednimi naddatkami spawalniczymi, jak również usztywnienia montażowe do spawania (ważne, aby nie uszkodzić powierzchni detali), aż wreszcie po sam proces spawania, prowadzony przeważnie wielościegowo, w celu zapewnienia odpowiedniej energii liniowej spawania (proces spawania, a wcześniej także sczepiania, poprzedzony musi być odpowiednim podgrzewaniem wstępnym, aby zapewnić odpowiedni czas chłodzenia). Odpowiednio prowadzony proces spawania dla tych stali daje właściwą wytrzymałość (i udarność) złączy spawanych dla konstrukcji maszyn i urządzeń, które zaprojektowane z użyciem wysokowytrzymałych materiałów, o których mowa w dalszej części artykułu, pozwalają na wytwarzanie coraz lżejszych, ale i przenoszących coraz to większe obciążenia, konstrukcji.

Obudowy górnicze składają się z spągnicy, osłony odzawałowej i stropownicy.

Na rysunku 1 pokazano spawanie spągnicy. Jej blachy są spawane na ½ V i w zależności od typu mogą mieć grubość 12 mm, 20 mm, 30 mm, 140 mm. Oczywiście te największe grubości 140 mm na głębokość 30 mm są fazowane pod kątem 35 stopni na 1/2 V z niepełnym przetopieniem.

Aby takie elementy wykonywać trzeba zbudować obrotnik i zorganizować halę jak na rysunku 3. Przy spawaniu podobnie jak przy spawaniu aluminium ważna jest czystość i stabilny, niezależny od obciążenia sieci, prąd spawania.

Aby jednak urządzenia obciążone przecież w sposób dynamiczny mogły wytrzymać określoną liczbę cykli, wymagane jest na każdym etapie produkcji odpowiedzialne podejście monterów i spawaczy do stosowania odpowiednich materiałów i technologii. Ważny wpływ ma wszelka ingerencja cieplna w materiał np. płomieniem palnika lub np. brak podgrzewania do sczepiania (zmiana i osłabienie struktury), ingerencja w powierzchnię materiału podstawowego i spoiny np. poprzez nieodpowiedzialne szlifowanie, tworzenie rys na powierzchni (wpływ karbu).

Dobór parametrów spawania ze względu na warunki metalurgiczne

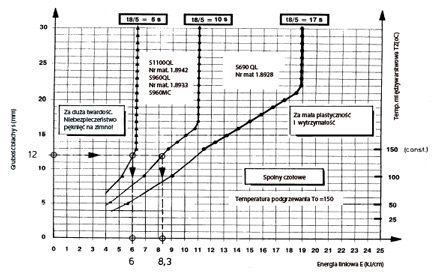

Na rysunku 2 pokazano sposób doboru parametrów i prędkości spawania. Najpierw do grubości materiału należy dobrać prąd i zakres energii liniowej nie powodujący pękania na zimno i przegrzania (rozrostu ziaren) spoiny, powodującego kruchość i pękanie w wysokich temperaturach.

Rys. 2 Sposób doboru szybkości spawania do grubości materiału

Dla stali S 690 ten obszar ograniczony jest krzywymi chłodzenia 10 i 17 sekund. Dla stali S690 i S1100QL obszar ten jest ograniczony krzywymi 6 i 10 sekund. Krzywe te, dla zawartości wodoru typowej dla spawania MAG i temperatury podgrzewania, można wyznaczyć z normy PN-EN 1011-2. Mając prąd i dobraną krzywą synergii można wyliczyć napięcie i z wzoru na energię liniową – zakres szybkości spawania Vsp = 0,8* U * I/ E lub odczytać z paraboli w instrukcji technologicznej /4/.

Dobór materiałów

Materiał podstawowy S690QL, S960QL lub S1100QL, powinien być atestowany, o udarności (w 40 °C) dwa razy większej od wymagań kontraktowych (podyktowanych normą) i mieć dobry stan powierzchni (gładki, bez wżerów i bez zendry).

W przypadku gdy istnieje ryzyko powstania pęknięć lamelarnych, np. w złączach krzyżowych, jednym ze sposobów zapobiegania jest zamówienie takiego materiału, w którym obniżona jest zawartość siarki.

Dla blach S960QL i S1100QL o grubości 60 mm decydujący wpływ ma wytrzymałość w kierunku poprzecznym do kierunku walcowania i ze względu na wytrzymałość w kierunku grubości zawartość siarki powinna być mniejsza niż 0,0006%

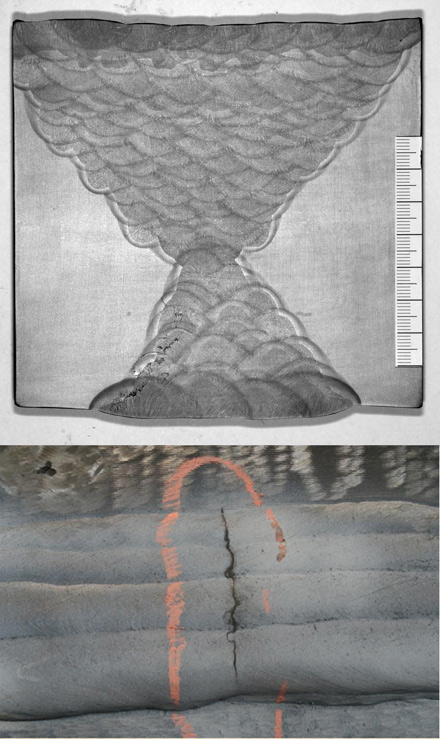

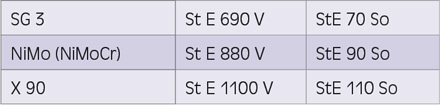

Tab. 1 Parametry spawania

W ateście powinny się znaleźć następujące wartości właściwości mechanicznych bądź składu chemicznego :

- Górna wartość współczynnika granicy plastyczności (stosunek granicy plastyczności do granicy wytrzymałości) – aby materiał wytrzymał odkształcenia plastyczne (w przypadku np. silnego trzęsienia ziemi);

- Górna wartość granicy plastyczności bądź umownej granicy plastyczności;

- Wartość przewężenia w kierunku grubości blachy – aby zachować ciągliwość w kierunku grubości i zapobiec pęknięciom lamelarnym;

- Górna granica równoważnika węglowego – aby zachować spawalność;

- Górna granica PCM – aby zapobiec pęknięciom zimnym;

- Górna granica P i S jest niska – aby zapobiec pęknięciom lamelarnym;

Do spawania należy stosować tylko blachy po obróbce strumieniowej. Krawędzie spawane, które po obróbce strumieniowej będą wypalane, należy jeszcze pozbawić zgorzeliny. Elementy staliwne, kute i wypalane o dużej masie przed spawaniem należy podgrzewać „miękkim płomieniem” równomiernie i stale, a w trakcie spawania należy podtrzymywać temperaturę. Również przy spawaniu tych elementów z cieńszymi blachami cała strefa spawania, tzn. również blachy w odstępie min. 100 mm należy wstępnie podgrzać.

Rys. 3 Hala spawalnicza

Materiał dodatkowy o potwierdzonej laboratoryjnie udarności (a nie atestem) co najmniej 10 kJ więcej od wymagań normy EN15614-1 i PN-EN 1011-2.

Aby uzyskać stabilny łuk w dobranym zakresie parametrów musimy korzystać ze spawarek ze spawaniem impulsowym. Ponieważ spawanie impulsowe daje zbyt dużą temperaturę jeziorka, a omówione w poprzednich artykułach funkcje dające zimne jeziorko nie są rozpowszechnione, zazwyczaj korzysta się z funkcji synergicznego standardowego spawania.

Spawarka która nie trzyma stabilnych parametrów, niezależnie od spadków w sieci, nie może być stosowana. Spawacze muszą być wyposażeni w termokredki 120 °C, 150 °C i 200 °C , koce termiczne do osłaniania spoiny, w palniki do podgrzewania lub urządzenia do indukcyjnego grania blach, albo maty grzewcze.

Koce termiczne służą do osłaniania miejsca spawania aby zapewnić wolne stygnięcie złącza spawanego i wyprowadzenie wodoru atomowego. Urządzenia do grzania indukcyjnego lub maty służą do wygrzewania po spawaniu i skuteczniejszego wyprowadzania wodoru atomowego. W przypadku stali S1100QL ta obróbka jest konieczna zaraz po spawaniu. Przy wytwarzaniu konstrukcji spawamy w pozycji podolnej.

Wytyczne dotyczące techniki spawania

Przy spawaniu grubych elementów nie wolno przerywać procesu przed ukończeniem wykonywania spoiny.

W trakcie spawania należy stosować technikę wielowarstwową (techniką ściegu prostego), tzn. należy położyć wiele możliwie płaskich ściegów. W ten sposób uzyskuje się korzystną strukturę o dobrych właściwościach wytrzymałościowych.

Odnosi się to szczególnie do ulepszonych drobnoziarnistych stali budowlanych, w przypadku których stosowanie techniki ściegu prostego jest konieczne, ponieważ energia plastyczności musi się mieścić w określonych granicach (tabela 1).

Budowanie spoiny w warstwach wypełniających należy rozpoczynać na obrzeżach, aby ciepło kolejnego ściegu korzystnie wpływało na strefę przejściową. W przypadku warstwy powierzchniowej ścieg spawany jako ostatni nie powinien w miarę możliwości stykać się z materiałem rodzimym. W trakcie spawania zakosowego dodatkowo powstają duże i trudne do opanowania jeziorka kąpieli metalowej, które powodują wzrost częstości występowania wad, np. brak wtopu, wtrącenia żużla i pory. Z tego powodu spoiny pionowe są niedopuszczalne w przypadku ulepszonych, drobnoziarnistych stali budowlanych.

Spoiny pionowe powinno się spawać drutem proszkowym. Zaletami stosowania drutu proszkowego, z punktu widzenia kształtu ściegu i przeprowadzania spawania w porównaniu do drutu litego, są:

a) niewielka ilość rozprysków

b) płaska geometria ściegu i estetyczny wygląd

c) możliwość spawania we wszystkich pozycjach

d) w przypadku drutów proszkowych typu metalicznego możliwe jest spawanie wysokowydajne (wysoka prędkość podawania drutu)

Tab. 3 Układ ściegów i prawidłowe parametry spawania stali S690QL

Technologia cięcia powinna być badana; nie stosuje się żłobienia elektropowietrznego. Musi być zapewniona czystość międzyściegowa (usuwanie szlaki, szlifowanie kolejnej warstwy). Optymalna osłona gazowa to 18% CO2 +82% argonu, przepływ 12-16 l/min z pomiarem na wylocie dyszy.

Nie wolno rozpoczynać i kończyć spawania w narożnikach, a spawacze powinni umieć rozpoczynać spawanie przez cofanie po zajarzeniu łuku oraz cofać przed zgaszeniem łuku, celem wyprowadzenia gazów z krateru. Miejsca rozpoczęcia i zakończenia spawania obowiązkowo się szlifuje. Do przetopów, zwłaszcza grubych blach, stosuje się drut miękki G4Si1, który się uplastycznia, a jeżeli jest to wymagane warstwa przetopowa musi być wycięta całkowicie. Jeśli w sczepach są pęknięcia należy je wyciąć, blachy fazowane na ostro (próg powoduje przyklejenia przy niskich energiach) do sczepiania należy podgrzewać o 30 °C więcej niż do spawania. Bez podgrzewania nie sczepiamy i nie spawamy. Spoinę można poprawiać jeden raz.

Spawarki MAG prądu zmiennego i teorie procesów cieplnych spawania

W przypadku spawania pod topnikiem czy spawania łukowego MAG, jeśli energia liniowa będzie tak duża, że t8/5 będzie równy bądź wyższy niż 100 s, to struktura SWC w okolicach linii wtopienia w dużej części będzie górnym bainitem i będzie krucha. W przypadku złącz ze stali ulepszonej cieplnie miejsca podgrzane do okolic temperatury 700 oC pod wpływem spawania utracą właściwości wynikające z ulepszenia cieplnego i staną się miękkie, w wyniku czego wytrzymałość złącza będzie niewystarczająca. Dlatego należy zaplanować energię liniową na poziomie bliskim górnej dopuszczalnej granicy. Zazwyczaj powinna ona być o 5-6 kJ/mm niższa od górnej granicy. Prędkość topnienia drutu MR podczas spawania MAG zależy od natężenia prądu I, długości wolnego wylotu elektrody L, oraz średnicy drutu d i w przybliżeniu wyraża się następującym wzorem:

MR = αI+β (L/d2) I2

gdzie α i β to współczynniki proporcjonalności.

Po prawej stronie powyższego wzoru składnik αI jest energią przepływającą z łuku do elektrody i oznacza efektywność cieplną zależną od łuku.

Składnik β (L/d2) I2 oznacza ciepło oporowe (ciepło Jula-Lenza), które zależy od natężenia prądu spawania przepływającego przez wolny wylot elektrody. Opór elektryczny wolnego wylotu elektrody, jest wprost proporcjonalny do długości wolnego wlotu elektrody L i odwrotnie proporcjonalny do przekroju elektrody π d2/4.

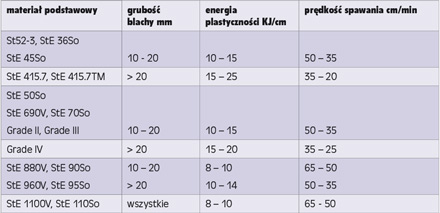

Rys. 4 Zgład i widok od dołu pęknięcia spoiny obwodowej (przetop 138 i wypełnienie 121) w bębnie o grubości g = 120 mm.

Kiedyś były tylko spawarki MAG o stałej zależnej od prądu szybkości stapiania drutu.

Dzisiaj, gdy elektronicy rozwinęli inwertorowe zasilacze prądu zmiennego niesymetrycznego 4-fazowego, przy tym samym prądzie można zmieniać szybkość podawania drutu i schładzać ciepłem topienia jeziorko spawalnicze i energia liniowa przestaje się sprawdzać w praktyce.

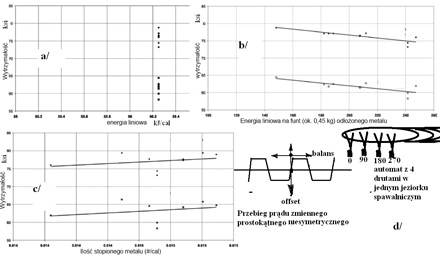

Rysunek 5a pokazuje, że przy tej samej energii liniowej można zmieniać strukturę i wytrzymałość złącza ze stali drobnoziarnistej. Rysunek 5b ukazuje liniową zależność spadku wytrzymałości wraz ze wzrostem energii potrzebnej na stopienie kilograma stopiwa (amerykańskie normy ASTM podają w J/funt). Na rysunku 5c pokazano, że wraz ze wzrostem ilości stopionego metalu, przy tym samym przekroju ściegu, wzrasta wytrzymałość. Daje to możliwość uzyskania słabszym drutem S960 wytrzymałości spoiny na poziomie stali S1100 lub na poziomie stali S690. Aby to robić trzeba tylko energię liniową spoin wykonywanych tradycyjnie przeliczyć na energię masową lub energię liniową podawania drutu (zamiast szybkości spawania będziemy mieli szybkość podawania drutu). Wtedy komputer spawarki może kontrolować proces spawania stali drobnoziarnistych.

Rys. 5 Zależność wytrzymałości od energii liniowej (a), energii liniowej na funt (0,45 kg) (b), stopionego metalu (energii masowej) (c), ilości stopionego metalu przy stałym przekroju ściegu wg ASME Sec IX (ksi = 6,89 MPa) (d);

Jak pokazuje rysunek 4, przy spawaniu pod topnikiem, jeśli nie ma się do czynienia ze stalami S690, można łatwo przegrzać spoinę i doprowadzić do pęknięć. Pokazany na rysunku 5d układ czterech drutów zasilanych prądem przemiennym 4-fazowym w jednym jeziorku jest stabilny, bo gdy prąd w jednym drucie jest maksymalny drugi spada do zera i siła oddziaływająca na przewodnik z prądem równa iloczynowi prądów w drutach jest wówczas też równa zeru, i dzięki temu jeden łuk nie zdmuchuje drugiego, jak to ma miejsce w systemie 3-fazowym. Dzięki temu, gdy jeziorko z jednego drutu by krzepło, podtrzymuje go łuk elektryczny drugiego drutu, co w efekcie daje jedno duże zimne jeziorko. Jeziorko jest tak zimne, że można w suficie za jednym razem ułożyć spoinę o grubości 40 mm i ciekły metal nie ścieknie i nie rozrośnie się ziarno.

Podgrzewanie

Podgrzewanie zapobiega pęknięciom na zimno poprzez zmniejszenie prędkości chłodzenia, utwardzenie SWC, zmniejszenie odkształceń oraz zmniejszenie zawartości wodoru dyfundującego. Podgrzewanie jest ważniejsze od wyżarzania, bo jeśli powstaną mikropęknięcia – to żadna obróbka cieplna już nie pomoże. W instrukcji podgrzewania obok temperatury podgrzewania (np. 100 °C) muszą znaleźć się:

- Zakres przeprowadzania podgrzewania (zakres przeprowadzania podgrzewania na powierzchni materiału rodzimego).

- Miejsce przeprowadzania pomiaru temperatury podgrzewania.

- Metoda przeprowadzania pomiaru temperatury podgrzewania, instrument służący do pomiaru (np. termokredka, termometr stykowy, itp.).

- Metoda i instrument służący do przeprowadzania podgrzewania (np. palnik gazowy bądź podgrzewacz elektryczny).

- Podgrzewanie spoin sczepnych przeprowadzane jest w temperaturze wyższej o 30-50 °C od temperatury podgrzewania spawania właściwego.

- Podkreślenie konieczności utrzymywania temperatury podgrzewania na odpowiednim poziomie (kontrola temperatury międzyściegowej).

- Podkreślenie konieczności ponownego podgrzania do odpowiedniej temperatury w przypadku gdy np. w czasie przerwy w spawaniu temperatura złącza spadnie poniżej temperatury podgrzewania, co należy przeprowadzić przed ponownym rozpoczęciem spawania.

- Uwagi dotyczące BHP np. środków zabezpieczających przed pożarem w czasie podgrzewania, środków zabezpieczających przed oparzeniami i żarem (np. gdy temperatura podgrzewania jest wysoka).

- W przypadku np. stali ulepszanych termicznie informacje na temat górnej granicy temperatury podgrzewania.

- Wskazówki dotyczące rejestrowania temperatury podgrzewania.

- Czasu utrzymywania temperatury podgrzewania.

Sczepianie i pomocnicze spawanie montażowe

W przypadku zbyt niskiej energii liniowej spoin sczepnych prędkość wychładzania cyklu cieplnego spawalniczego będzie duża, w wyniku czego strefa wtopienia ulegnie utwardzeniu i pojawi się ryzyko wystąpienia pęknięć zimnych. Parametrem mającym duże znaczenie dla struktury spoiny jest czas chłodzenia – od 800 do 500 oC (t8/5) np. gdy spawamy grubą stal o podwyższonej wytrzymałości na rozciąganie małymi prądami, to jeśli t8/5 będzie mniejsze niż 10 s to wówczas SWC w okolicy strefy wtopienia będzie twarda i krucha, gdyż powstanie tam martenzyt, czego efektem może być powstanie pęknięć zimnych. Środkiem zapobiegawczym jest zastosowanie podgrzewania lub zwiększenie energii liniowej. W przypadku spoin sczepnych, w których konieczne jest podgrzewanie, przeprowadza się je z temperaturą wyższą o 30-50 oC niż w przypadku spawania właściwego.

W przypadku gdy energia liniowa będzie mała pojawią się takie problemy jak niedostateczne wtopienie, brak przetopu czy niewystarczająca grubość gardzieli. W przypadku sczepiania i spawania podzespołów należy zwracać uwagę na to, aby stosować przyrządy spawalnicze i napinające przeciwdziałające odkształceniom.

Pomocnicze spawanie montażowe i spawanie tabliczek informacyjnych należy wykonywać w miarę możliwości z wykorzystaniem podgrzewania wstępnego (odpowiednio do materiału rodzimego).

Stalowe elementy montażowe powinny być wykonane z niskowęglowej stali niestopowej. Aby utrzymać na niskim poziomie naprężenia własne i uniknąć rys pod spoiną, pomocnicze spawanie montażowe należy wykonywać tylko po jednej stronie lub po obu stronach wzdłuż po połowie, stronami naprzemiennie.

Tab. 2 Materiały dodatkowe do sczepiania

Do pomocniczego spawania montażowego należy stosować dodatki spawalnicze o niskiej wytrzymałości (z reguły G3Si1). Zrywanie pomocniczych elementów montażowych jest niedopuszczalne. Należy je usuwać przez przeszlifowanie spoiny mocującej i lekkie uderzenia młotkiem w element montażowy, bądź usunięcie spoiny w dostatecznym odstępie od właściwego elementu konstrukcyjnego. Pozostałości należy następnie usunąć przez zeszlifowanie.

Do sczepiania na stalach drobnoziarnistych o dużej wytrzymałości należy stosować dodatki spawalnicze o niższym stopniu wytrzymałości (tabela 2).

Ryszard Jastrzębski

SKM Złotów

Ryszard Karcz

Vlassenroot Polska sp. z o.o

Andrzej Kloc

Severt Polska, Gorlice

doc Wojciech Kiełczyński

Politechnika Gdańska

Literatura

/1/ Loic Verwaerde, Rajeev Katiyar: Wpływ sterowania charakterystyką prądu na kształt spoiny i własności mechaniczne stopiwa. Przegląd Spawalnictwa nr 7-8.2009, str.18-23

/2/ R. Jastrzębski: Spawanie stali drobnoziarnistych na przykładzie platform wiertniczych stadionów i hal widowiskowo-sportowych. Projektowanie i Konstrukcje Inżynierskie, 3.2012 str. 44-51

/3/Niemieckie Stowarzyszenie Spawalnicze DVS: „Kwalifikowanie technologii w konstrukcyjnym budownictwie inżynierskim”, wrzesień 2009

/4/ Liebherr: Norma zakładowa nr ISR B 010, wersja 017 kod 983951108

/5/ PN-EN ISO 14731: Nadzorowanie spawania, zadania i odpowiedzialność

/6/ PN-EN 1011-2 Wytyczne dotyczące spawania metali. Część 2 Spawanie łukowe stali ferrytycznych.

/7/ R. Jastrzębski: „Projektowanie spoin we współczesnych technikach spawania” Projektowanie i Konstrukcje Inżynierskie, marzec 2010, str 14-21

artykuł pochodzi z wydania 7/8 (70/71) lipiec/sierpień 2013