Strona 2 z 6

Podstawową grupą są nienasycone żywice poliestrowe należące do oligomerów reaktywnych tj. do związków wielkocząsteczkowych, posiadających średnio co najmniej trzy reaktywne grupy funkcyjne w cząsteczce (w przypadku wiązań nienasyconych – co najmniej dwa wiązania podwójne w cząsteczce). Pod kątem budowy chemicznej, produkty z grupy nienasyconych żywic poliestrowych dzielą się na ortoftalowe, oparte na dicyklopentadienie (DCPD), izoftalowe o podwyższonej odporności na wpływ środowiska naturalnego i izoftalowe oparte na glikolu neopentylowym. Ze względu na duży skurcz żywice poliestrowe wykorzystywane są do produkcji form elementów mało odpowiedzialnych konstrukcyjnie, przeznaczonych do laminowania ręcznego. W ostatnich czasach pojawiły się żywice poliestrowe niskoskurczowe, przeznaczone do szybkiego wykonywania form, tzw. rapid tooling system. Są to żywice zawierające cząsteczki wypełniacza, który w podwyższonej temperaturze ok. 45 ºC aktywuje się, niwelując skurcz żywicy.

Żywice i żelkoty winyloestrowe posiadają, w porównaniu z poliestrowymi znacznie mniejszy skurcz i lepsze parametry wytrzymałościowe. Jako żywice o wysokiej chemoodporności łączą w sobie cechy żywic epoksydowych (wysoka chemoodporność na różne środowiska) oraz poliestrowych (łatwość przetwarzania, dobra przesycalność maty szklanej, dobra zwilżalność wypełniaczy mineralnych). Dzięki tym własnościom winyloestry dedykuje się do produkcji form wyrobów wykonywanych z większą dokładnością wymiarową. Mogą być także stosowane do infuzji lub RTM-u. Ich wadą jest konieczność wygrzewania form w podwyższonej temperaturze.

Żywice epoksydowe są to reaktywne oligomery zawierające dwa lub więcej trójczłonowych pierścieni oksiranowych (grup epoksydowych) w cząsteczce. W wyniku reakcji z dwu- lub więcej funkcyjnymi aminami, bezwodnikami cyklicznymi lub innymi związkami zdolnymi do otwarcia pierścienia oksiranowego, tworzą one produkty usieciowane, charakteryzujące się bardzo pożądanymi właściwościami użytkowymi. To dlatego, w porównaniu z poliestrami i winyloestrami, żywice i żelkoty epoksydowe po utwardzeniu posiadają najbardziej cenne własności, takie jak odporność na działanie różnych mediów chemicznych, wytrzymałość mechaniczna i własności elektryczne. Charakteryzują się również minimalnym skurczem technologicznym, stąd najczęściej wykorzystuje się je przy budowie form do produkcji wyrobów o najwyższej dokładności wykonania oraz do produkcji form narażonych na wysokie temperatury (infuzja, RTM) i przystosowanych do dużej liczby odformowań. Formy wytwarzane z tych żywic laminowane są przeważnie metodą infuzji.

Konstrukcja form laminatowych

Konstruowanie formy odbywa się równolegle z projektowaniem i wykonywaniem modelu. Na etapie modelu projektuje się powierzchnie wybiegowe formy, które stanowią naddatek ponad wymiar wyrobu, pozwalający odpowiednio wyłożyć wzmocnienie szklane podczas procesu laminowania oraz ułatwiają odformowanie. W niektórych przypadkach celowo rezygnuje się z powierzchni wybiegowych, np. przy „obcinaniu na mokro” wyrobu w formie. Możliwe jest także takie wykonanie powierzchni wybiegowych, które zapewni kształt krawędzi wyrobu bezpośrednio w formie. Takie rozwiązanie pozwala na zachowanie dużej powtarzalności wymiarowej wyrobu, choć czasem stanowi pewne utrudnienie w procesie laminowania. W przypadku konstruowania form do infuzji lub RTM powierzchnie wybiegowe kształtuje się w sposób umożliwiający uszczelnienie folii lub przeciwformy.

Następny etapem jest dobór naddatków na skurcz. Jak wiadomo, żywice poliestrowe charakteryzują się wysokim skurczem, więc aby wyrób miał zgodne wymiary, konieczne jest powiększenie wymiarów modelu o skurcz formy i wyrobu. Oczywiście wartość skurczu jest inna dla każdej żywicy.

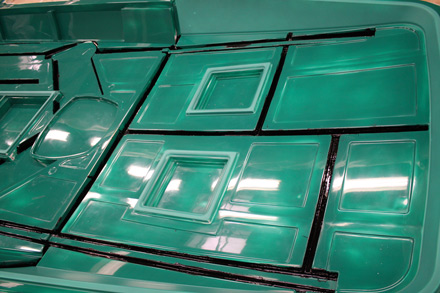

Fot. 7 Forma wnętrza pokładu łodzi

Na etapie konstruowania modelu nadajemy również pochylenia pionowym powierzchniom, co umożliwi odformowanie wyrobu. W przypadku, gdy kształt wyrobu uniemożliwia odformowanie lub, z uwagi na względy konstrukcyjne wyrobu, nadanie takiego pochylenia jest niemożliwe, stosuje się podział formy.

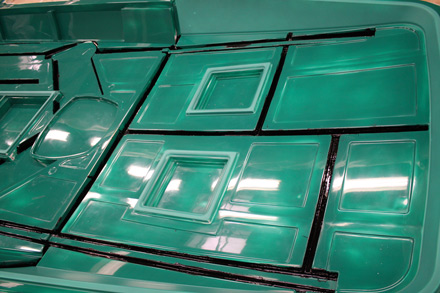

Fot. 8 Wzorniki struktury

Na etapie wykonywania modelu możliwe jest także naniesienie różnego rodzaju znaczników, które następnie zostaną odwzorowane na powierzchni formy. W taki sposób wyznacza się linie obcinania wyrobu, a także usytuowanie ewentualnych otworów do wywiercenia. Podobnie zaznacza się także położenie wstawek do formy, które mają za zadanie ukształtowanie trudnych wycięć lub dużych otworów. Możliwe jest również naniesienie ostatniej warstwy na modelu w postaci dowolnej struktury (fot. 8), który to kształt odwzorowany na formie, przeniesie się również na powierzchnię każdego wykonywanego wyrobu (fot. 12). Wiele jest więc rozwiązań przewidzianych na etapie konstruowania modelu, które ułatwiają wykonanie konstrukcji formy.

Fot. 9 Ręczne nałożenie żelkotu

Kolejnym elementem konstrukcji formy, niezależnym już od budowy i konstrukcji modelu, jest dobranie odpowiednich materiałów, grubości ścianek formy, sposobu jej usztywnienia oraz elementów ułatwiających manipulowanie i transport wewnętrzny.

Pierwszym etapem budowy formy jest aplikacja żelkotu. W miejscach trudnodostępnych, zagłębieniach kształtu, wskazane jest nałożenie żelkotu ręcznie (fot. 9). Na pozostałych powierzchniach żelkot może być natryskiwany (fot. 10 i 11).

Fot. 10 Natryskiwanie żelkotu

Fot. 11 Natryskiwanie żelkotu

Żywice i żelkoty winyloestrowe posiadają, w porównaniu z poliestrowymi znacznie mniejszy skurcz i lepsze parametry wytrzymałościowe. Jako żywice o wysokiej chemoodporności łączą w sobie cechy żywic epoksydowych (wysoka chemoodporność na różne środowiska) oraz poliestrowych (łatwość przetwarzania, dobra przesycalność maty szklanej, dobra zwilżalność wypełniaczy mineralnych). Dzięki tym własnościom winyloestry dedykuje się do produkcji form wyrobów wykonywanych z większą dokładnością wymiarową. Mogą być także stosowane do infuzji lub RTM-u. Ich wadą jest konieczność wygrzewania form w podwyższonej temperaturze.

Żywice epoksydowe są to reaktywne oligomery zawierające dwa lub więcej trójczłonowych pierścieni oksiranowych (grup epoksydowych) w cząsteczce. W wyniku reakcji z dwu- lub więcej funkcyjnymi aminami, bezwodnikami cyklicznymi lub innymi związkami zdolnymi do otwarcia pierścienia oksiranowego, tworzą one produkty usieciowane, charakteryzujące się bardzo pożądanymi właściwościami użytkowymi. To dlatego, w porównaniu z poliestrami i winyloestrami, żywice i żelkoty epoksydowe po utwardzeniu posiadają najbardziej cenne własności, takie jak odporność na działanie różnych mediów chemicznych, wytrzymałość mechaniczna i własności elektryczne. Charakteryzują się również minimalnym skurczem technologicznym, stąd najczęściej wykorzystuje się je przy budowie form do produkcji wyrobów o najwyższej dokładności wykonania oraz do produkcji form narażonych na wysokie temperatury (infuzja, RTM) i przystosowanych do dużej liczby odformowań. Formy wytwarzane z tych żywic laminowane są przeważnie metodą infuzji.

Konstrukcja form laminatowych

Konstruowanie formy odbywa się równolegle z projektowaniem i wykonywaniem modelu. Na etapie modelu projektuje się powierzchnie wybiegowe formy, które stanowią naddatek ponad wymiar wyrobu, pozwalający odpowiednio wyłożyć wzmocnienie szklane podczas procesu laminowania oraz ułatwiają odformowanie. W niektórych przypadkach celowo rezygnuje się z powierzchni wybiegowych, np. przy „obcinaniu na mokro” wyrobu w formie. Możliwe jest także takie wykonanie powierzchni wybiegowych, które zapewni kształt krawędzi wyrobu bezpośrednio w formie. Takie rozwiązanie pozwala na zachowanie dużej powtarzalności wymiarowej wyrobu, choć czasem stanowi pewne utrudnienie w procesie laminowania. W przypadku konstruowania form do infuzji lub RTM powierzchnie wybiegowe kształtuje się w sposób umożliwiający uszczelnienie folii lub przeciwformy.

Następny etapem jest dobór naddatków na skurcz. Jak wiadomo, żywice poliestrowe charakteryzują się wysokim skurczem, więc aby wyrób miał zgodne wymiary, konieczne jest powiększenie wymiarów modelu o skurcz formy i wyrobu. Oczywiście wartość skurczu jest inna dla każdej żywicy.

Fot. 7 Forma wnętrza pokładu łodzi

Na etapie konstruowania modelu nadajemy również pochylenia pionowym powierzchniom, co umożliwi odformowanie wyrobu. W przypadku, gdy kształt wyrobu uniemożliwia odformowanie lub, z uwagi na względy konstrukcyjne wyrobu, nadanie takiego pochylenia jest niemożliwe, stosuje się podział formy.

Fot. 8 Wzorniki struktury

Na etapie wykonywania modelu możliwe jest także naniesienie różnego rodzaju znaczników, które następnie zostaną odwzorowane na powierzchni formy. W taki sposób wyznacza się linie obcinania wyrobu, a także usytuowanie ewentualnych otworów do wywiercenia. Podobnie zaznacza się także położenie wstawek do formy, które mają za zadanie ukształtowanie trudnych wycięć lub dużych otworów. Możliwe jest również naniesienie ostatniej warstwy na modelu w postaci dowolnej struktury (fot. 8), który to kształt odwzorowany na formie, przeniesie się również na powierzchnię każdego wykonywanego wyrobu (fot. 12). Wiele jest więc rozwiązań przewidzianych na etapie konstruowania modelu, które ułatwiają wykonanie konstrukcji formy.

Fot. 9 Ręczne nałożenie żelkotu

Kolejnym elementem konstrukcji formy, niezależnym już od budowy i konstrukcji modelu, jest dobranie odpowiednich materiałów, grubości ścianek formy, sposobu jej usztywnienia oraz elementów ułatwiających manipulowanie i transport wewnętrzny.

Pierwszym etapem budowy formy jest aplikacja żelkotu. W miejscach trudnodostępnych, zagłębieniach kształtu, wskazane jest nałożenie żelkotu ręcznie (fot. 9). Na pozostałych powierzchniach żelkot może być natryskiwany (fot. 10 i 11).

Fot. 10 Natryskiwanie żelkotu

Fot. 11 Natryskiwanie żelkotu