Proces powstawania kompozytu polimerowego z zastosowaniem żywic chemoutwardzalnych przebiega przeważnie równocześnie z formowaniem wyrobu. Składowe elementy kompozytu (włókno wzmacniające i spoiwo – kompozycja żywicy chemoutwardzalnej z utwardzaczem) łączy się ze sobą najczęściej dopiero w formie, w której wyrób jest formowany. Po utwardzeniu żywicy, z formy wyjmuje się gotowy wyrób, który może wymagać jedynie ewentualnych operacji wykończeniowych (np. obcięcia, lakierowania lub tp.).

Urszula Czarnecka-Banaś, Piotr Stasiewicz, Joanna Mrówczyńska

Podstawowym elementem w procesie przetwórstwa kompozytów jest forma, która stanowi negatywowe odbicie kształtu, który chcemy finalnie uzyskać. Od dokładności i jakości jej wykonania zależy końcowy efekt w postaci wyrobu. Dzięki odpowiedniemu zaprojektowaniu formy możemy w dużym stopniu zoptymalizować czas produkcji wyrobu, a także zminimalizować straty materiałów podczas procesu wytwarzania.

Podstawowymi kryteriami podziału form do produkcji elementów kompozytowych jest rodzaj materiału wykorzystanego do ich budowy. Od zastosowanych surowców w dużym stopniu zależy rodzaj budowy oraz konstrukcji tego oprzyrządowania. Większość form wykonywanych jest z kompozytów polimerowych, co pozwala wykonywać je w dowolnych kształtach, praktycznie bez ograniczeń. Innym stosowanym materiałem jest metal (blacha), z którego wykonuje się formy o prostym, głównie płaskim kształcie. Czasami formy wykonuje się też z drewna i materiałów drewnopochodnych (sklejka, MDF i inne płyty), lecz stosuje się je do produkcji jednostkowej bądź prototypowej.

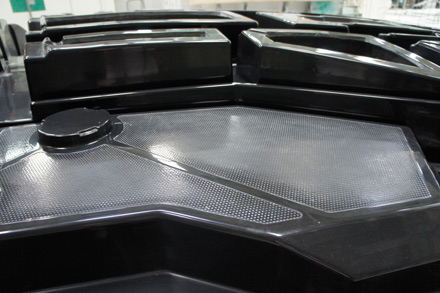

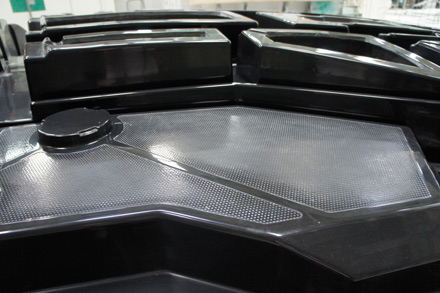

Fot. 1 Forma wnętrza pokładu łodzi

Następnym kryterium podziału form kompozytowych jest technologia, jaka zostanie zastosowana do wykonania wyrobu. Tutaj możemy rozróżnić formy otwarte, wykorzystywane do laminowania kontaktowego lub infuzji, oraz formy zamknięte, których używamy w przypadku technologii RTM lub light RTM.

Konstrukcja form kompozytowych dzieli je z kolei pod kątem struktury laminatu, z którego zostały wykonane.

Surowce do produkcji form kompozytowych

Laminowanie formy kompozytowej zasadniczo nie różni się od laminowania wyrobu. Tutaj również stosuje się trzy podstawowe elementy kompozytu czyli: żelkot, żywicę i wzmocnienie szklane. Dobór wzmocnienia szklanego odbywa się na podstawie zastosowanej technologii laminowania, użytej żywicy oraz oczekiwanej wytrzymałości formy. Najczęściej są to maty i tkaniny szklane, w sporadycznych wypadkach tkaniny z włóknem węglowym.

W zakresie żelkotu i żywicy na ogół wybierane są takie materiały jak poliester, winyloester oraz epoksyd. Najczęściej stosowane są żywice i żelkoty poliestrowe.

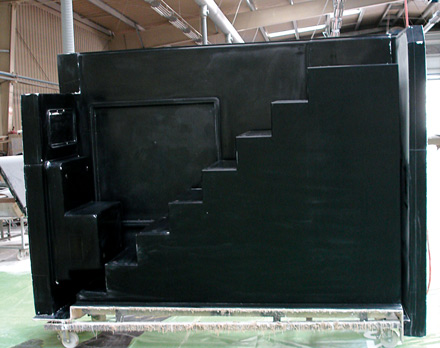

Fot. 2 Forma czoła pociągu

Fot. 3 Forma wnętrza kadłuba łodzi

Fot. 4 Forma czoła pociągu

Fot. 5 Laminowanie formy

Fot. 6 Forma wnętrza kadłuba łodzi

Fot. 2 Forma czoła pociągu

Fot. 3 Forma wnętrza kadłuba łodzi

Fot. 4 Forma czoła pociągu

Fot. 5 Laminowanie formy

Fot. 6 Forma wnętrza kadłuba łodzi

Podstawową grupą są nienasycone żywice poliestrowe należące do oligomerów reaktywnych tj. do związków wielkocząsteczkowych, posiadających średnio co najmniej trzy reaktywne grupy funkcyjne w cząsteczce (w przypadku wiązań nienasyconych – co najmniej dwa wiązania podwójne w cząsteczce). Pod kątem budowy chemicznej, produkty z grupy nienasyconych żywic poliestrowych dzielą się na ortoftalowe, oparte na dicyklopentadienie (DCPD), izoftalowe o podwyższonej odporności na wpływ środowiska naturalnego i izoftalowe oparte na glikolu neopentylowym. Ze względu na duży skurcz żywice poliestrowe wykorzystywane są do produkcji form elementów mało odpowiedzialnych konstrukcyjnie, przeznaczonych do laminowania ręcznego. W ostatnich czasach pojawiły się żywice poliestrowe niskoskurczowe, przeznaczone do szybkiego wykonywania form, tzw. rapid tooling system. Są to żywice zawierające cząsteczki wypełniacza, który w podwyższonej temperaturze ok. 45 ºC aktywuje się, niwelując skurcz żywicy.

Żywice i żelkoty winyloestrowe posiadają, w porównaniu z poliestrowymi znacznie mniejszy skurcz i lepsze parametry wytrzymałościowe. Jako żywice o wysokiej chemoodporności łączą w sobie cechy żywic epoksydowych (wysoka chemoodporność na różne środowiska) oraz poliestrowych (łatwość przetwarzania, dobra przesycalność maty szklanej, dobra zwilżalność wypełniaczy mineralnych). Dzięki tym własnościom winyloestry dedykuje się do produkcji form wyrobów wykonywanych z większą dokładnością wymiarową. Mogą być także stosowane do infuzji lub RTM-u. Ich wadą jest konieczność wygrzewania form w podwyższonej temperaturze.

Żywice epoksydowe są to reaktywne oligomery zawierające dwa lub więcej trójczłonowych pierścieni oksiranowych (grup epoksydowych) w cząsteczce. W wyniku reakcji z dwu- lub więcej funkcyjnymi aminami, bezwodnikami cyklicznymi lub innymi związkami zdolnymi do otwarcia pierścienia oksiranowego, tworzą one produkty usieciowane, charakteryzujące się bardzo pożądanymi właściwościami użytkowymi. To dlatego, w porównaniu z poliestrami i winyloestrami, żywice i żelkoty epoksydowe po utwardzeniu posiadają najbardziej cenne własności, takie jak odporność na działanie różnych mediów chemicznych, wytrzymałość mechaniczna i własności elektryczne. Charakteryzują się również minimalnym skurczem technologicznym, stąd najczęściej wykorzystuje się je przy budowie form do produkcji wyrobów o najwyższej dokładności wykonania oraz do produkcji form narażonych na wysokie temperatury (infuzja, RTM) i przystosowanych do dużej liczby odformowań. Formy wytwarzane z tych żywic laminowane są przeważnie metodą infuzji.

Konstrukcja form laminatowych

Konstruowanie formy odbywa się równolegle z projektowaniem i wykonywaniem modelu. Na etapie modelu projektuje się powierzchnie wybiegowe formy, które stanowią naddatek ponad wymiar wyrobu, pozwalający odpowiednio wyłożyć wzmocnienie szklane podczas procesu laminowania oraz ułatwiają odformowanie. W niektórych przypadkach celowo rezygnuje się z powierzchni wybiegowych, np. przy „obcinaniu na mokro” wyrobu w formie. Możliwe jest także takie wykonanie powierzchni wybiegowych, które zapewni kształt krawędzi wyrobu bezpośrednio w formie. Takie rozwiązanie pozwala na zachowanie dużej powtarzalności wymiarowej wyrobu, choć czasem stanowi pewne utrudnienie w procesie laminowania. W przypadku konstruowania form do infuzji lub RTM powierzchnie wybiegowe kształtuje się w sposób umożliwiający uszczelnienie folii lub przeciwformy.

Następny etapem jest dobór naddatków na skurcz. Jak wiadomo, żywice poliestrowe charakteryzują się wysokim skurczem, więc aby wyrób miał zgodne wymiary, konieczne jest powiększenie wymiarów modelu o skurcz formy i wyrobu. Oczywiście wartość skurczu jest inna dla każdej żywicy.

Fot. 7 Forma wnętrza pokładu łodzi

Na etapie konstruowania modelu nadajemy również pochylenia pionowym powierzchniom, co umożliwi odformowanie wyrobu. W przypadku, gdy kształt wyrobu uniemożliwia odformowanie lub, z uwagi na względy konstrukcyjne wyrobu, nadanie takiego pochylenia jest niemożliwe, stosuje się podział formy.

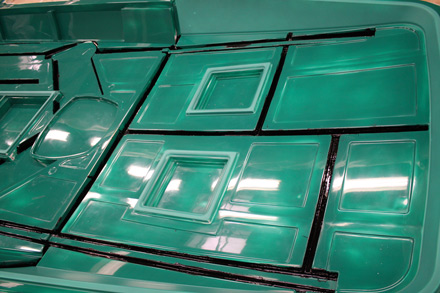

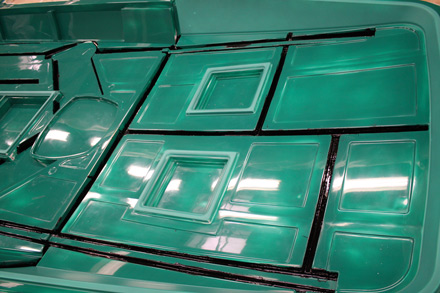

Fot. 8 Wzorniki struktury

Na etapie wykonywania modelu możliwe jest także naniesienie różnego rodzaju znaczników, które następnie zostaną odwzorowane na powierzchni formy. W taki sposób wyznacza się linie obcinania wyrobu, a także usytuowanie ewentualnych otworów do wywiercenia. Podobnie zaznacza się także położenie wstawek do formy, które mają za zadanie ukształtowanie trudnych wycięć lub dużych otworów. Możliwe jest również naniesienie ostatniej warstwy na modelu w postaci dowolnej struktury (fot. 8), który to kształt odwzorowany na formie, przeniesie się również na powierzchnię każdego wykonywanego wyrobu (fot. 12). Wiele jest więc rozwiązań przewidzianych na etapie konstruowania modelu, które ułatwiają wykonanie konstrukcji formy.

Fot. 9 Ręczne nałożenie żelkotu

Kolejnym elementem konstrukcji formy, niezależnym już od budowy i konstrukcji modelu, jest dobranie odpowiednich materiałów, grubości ścianek formy, sposobu jej usztywnienia oraz elementów ułatwiających manipulowanie i transport wewnętrzny.

Pierwszym etapem budowy formy jest aplikacja żelkotu. W miejscach trudnodostępnych, zagłębieniach kształtu, wskazane jest nałożenie żelkotu ręcznie (fot. 9). Na pozostałych powierzchniach żelkot może być natryskiwany (fot. 10 i 11).

Fot. 10 Natryskiwanie żelkotu

Fot. 11 Natryskiwanie żelkotu

Żywice i żelkoty winyloestrowe posiadają, w porównaniu z poliestrowymi znacznie mniejszy skurcz i lepsze parametry wytrzymałościowe. Jako żywice o wysokiej chemoodporności łączą w sobie cechy żywic epoksydowych (wysoka chemoodporność na różne środowiska) oraz poliestrowych (łatwość przetwarzania, dobra przesycalność maty szklanej, dobra zwilżalność wypełniaczy mineralnych). Dzięki tym własnościom winyloestry dedykuje się do produkcji form wyrobów wykonywanych z większą dokładnością wymiarową. Mogą być także stosowane do infuzji lub RTM-u. Ich wadą jest konieczność wygrzewania form w podwyższonej temperaturze.

Żywice epoksydowe są to reaktywne oligomery zawierające dwa lub więcej trójczłonowych pierścieni oksiranowych (grup epoksydowych) w cząsteczce. W wyniku reakcji z dwu- lub więcej funkcyjnymi aminami, bezwodnikami cyklicznymi lub innymi związkami zdolnymi do otwarcia pierścienia oksiranowego, tworzą one produkty usieciowane, charakteryzujące się bardzo pożądanymi właściwościami użytkowymi. To dlatego, w porównaniu z poliestrami i winyloestrami, żywice i żelkoty epoksydowe po utwardzeniu posiadają najbardziej cenne własności, takie jak odporność na działanie różnych mediów chemicznych, wytrzymałość mechaniczna i własności elektryczne. Charakteryzują się również minimalnym skurczem technologicznym, stąd najczęściej wykorzystuje się je przy budowie form do produkcji wyrobów o najwyższej dokładności wykonania oraz do produkcji form narażonych na wysokie temperatury (infuzja, RTM) i przystosowanych do dużej liczby odformowań. Formy wytwarzane z tych żywic laminowane są przeważnie metodą infuzji.

Konstrukcja form laminatowych

Konstruowanie formy odbywa się równolegle z projektowaniem i wykonywaniem modelu. Na etapie modelu projektuje się powierzchnie wybiegowe formy, które stanowią naddatek ponad wymiar wyrobu, pozwalający odpowiednio wyłożyć wzmocnienie szklane podczas procesu laminowania oraz ułatwiają odformowanie. W niektórych przypadkach celowo rezygnuje się z powierzchni wybiegowych, np. przy „obcinaniu na mokro” wyrobu w formie. Możliwe jest także takie wykonanie powierzchni wybiegowych, które zapewni kształt krawędzi wyrobu bezpośrednio w formie. Takie rozwiązanie pozwala na zachowanie dużej powtarzalności wymiarowej wyrobu, choć czasem stanowi pewne utrudnienie w procesie laminowania. W przypadku konstruowania form do infuzji lub RTM powierzchnie wybiegowe kształtuje się w sposób umożliwiający uszczelnienie folii lub przeciwformy.

Następny etapem jest dobór naddatków na skurcz. Jak wiadomo, żywice poliestrowe charakteryzują się wysokim skurczem, więc aby wyrób miał zgodne wymiary, konieczne jest powiększenie wymiarów modelu o skurcz formy i wyrobu. Oczywiście wartość skurczu jest inna dla każdej żywicy.

Fot. 7 Forma wnętrza pokładu łodzi

Na etapie konstruowania modelu nadajemy również pochylenia pionowym powierzchniom, co umożliwi odformowanie wyrobu. W przypadku, gdy kształt wyrobu uniemożliwia odformowanie lub, z uwagi na względy konstrukcyjne wyrobu, nadanie takiego pochylenia jest niemożliwe, stosuje się podział formy.

Fot. 8 Wzorniki struktury

Na etapie wykonywania modelu możliwe jest także naniesienie różnego rodzaju znaczników, które następnie zostaną odwzorowane na powierzchni formy. W taki sposób wyznacza się linie obcinania wyrobu, a także usytuowanie ewentualnych otworów do wywiercenia. Podobnie zaznacza się także położenie wstawek do formy, które mają za zadanie ukształtowanie trudnych wycięć lub dużych otworów. Możliwe jest również naniesienie ostatniej warstwy na modelu w postaci dowolnej struktury (fot. 8), który to kształt odwzorowany na formie, przeniesie się również na powierzchnię każdego wykonywanego wyrobu (fot. 12). Wiele jest więc rozwiązań przewidzianych na etapie konstruowania modelu, które ułatwiają wykonanie konstrukcji formy.

Fot. 9 Ręczne nałożenie żelkotu

Kolejnym elementem konstrukcji formy, niezależnym już od budowy i konstrukcji modelu, jest dobranie odpowiednich materiałów, grubości ścianek formy, sposobu jej usztywnienia oraz elementów ułatwiających manipulowanie i transport wewnętrzny.

Pierwszym etapem budowy formy jest aplikacja żelkotu. W miejscach trudnodostępnych, zagłębieniach kształtu, wskazane jest nałożenie żelkotu ręcznie (fot. 9). Na pozostałych powierzchniach żelkot może być natryskiwany (fot. 10 i 11).

Fot. 10 Natryskiwanie żelkotu

Fot. 11 Natryskiwanie żelkotu

Ze względu na wytrzymałość formy oraz dużą ilość odformowań pierwsza warstwa powinna być odporna mechanicznie oraz chemicznie. Z tego względu często stosowane są żelkoty na bazie żywic winyloestrowych. Taki wybór żelkotu oraz specjalna konstrukcja formy daje produkt o wysokiej odporności temperaturowej, doskonałej odporności na styren i bardzo wysokich parametrach mechanicznych. Wysoki połysk powierzchni form, nawet po wielu odformowaniach, jest zapewniony dzięki odpowiedniej twardości i chemoodporności (fot. 13).

Fot. 12 Struktura antypoślizgowa na formie

W zależności od przeznaczenia formy oraz jej walorów użytkowych dobierany jest system formierski. Formy wymagające wyższego HDT oraz większej odporności mechanicznej mogą być wykonane również z żywic winyloestrowych (uretanowe na Bisfenolu A).

Fot. 13 Polerowanie formy

Grubość formy w dużej mierze jest uzależniona od wielkości wykonywanego z niej elementu, jego grubości oraz planowanej ilości odformowań. Im element większy i większa jego grubość, tym większa będzie grubość ścianek formy (fot. 14). Zapewni to odpowiednią sztywność tego oprzyrządowania i zapobiegnie deformacjom jego powierzchni.

Fot. 14 Laminowanie formy

W zależności od struktury laminatu, wyróżniamy formy o budowie monolitycznej oraz formy o strukturze przekładkowej (tzw. sandwich).

Formy monolityczne są wykonywane z żywic epoksydowych, winyloestrowych oraz systemów rapid tooling. Ich grubość zależy od wielkości oraz grubości gotowego wyrobu. Jako wzmocnienie stosuje się tkaniny szyte wielokierunkowe (biaxiale, triaxiale), tkaniny plecione oraz maty szklane emulsyjne i proszkowe.

Fot. 15 Warstwa balsy nałożona na formę

Tkaniny są zwykle stosowane w systemach epoksydowych oraz winyloestrowych nadając formie sztywność oraz odporność mechaniczną. Tkaniny szyte wielokierunkowe zawierają po kilka delikatnie zszywanych ze sobą warstw wzmocnionych jednokierunkowo. Nici łączące poszczególne warstwy nie zaburzają istotnie prostoliniowego ułożenia włókien, dzięki czemu można w większym stopniu wykorzystać ich wytrzymałość i sztywność. Maty są wzmocnieniem z włóknem krótkim, rozłożonym chaotycznie. Włókna cięte na odcinki o długości do kilku milimetrów są zatopione w osnowie. Ze względu na ich losową orientację, przyrost wytrzymałości kompozytu w stosunku do właściwości osnowy niewzmocnionej jest umiarkowany – najczęściej wynosi około 50-100%. Takie wzmocnienie jest stosowane w celu nadania odpowiedniej grubości laminatu.

Aby uzyskać odpowiednią grubość ścianek, nie nadając jednocześnie formie dużej masy, stosuje się różnego rodzaju materiały przekładkowe, które wlaminowywane są pomiędzy warstwy laminatu tworząc tzw. konstrukcję sandwichową. Formy o budowie przekładkowej w swojej strukturze posiadają przekładki takie jak pianki PVC i PU lub balsa (fot. 15), nadające sztywność przy jednoczesnym zmniejszeniu grubości warstw laminatu.

Fot. 16 Skrzynka dosztywniająca formę

Formy monolityczne, z uwagi na brak przekładek, są zdecydowanie cięższe od form typu sandwich.

W przypadku produkcji małoseryjnej możliwe jest zmniejszenie grubości formy, jednak wymaga to sporego doświadczenia. Większą sztywność formy można uzyskać również za pomocą odpowiednich przetłoczeń ścianek wyrobu, żeber uformowanych na jego wewnętrznej powierzchni lub przez stosowanie włókien o wyższym module sprężystości (np. wstawek z włókna węglowego w kompozycie z włókna szklanego).

Dodatkowym sposobem na dosztywnienie form są skrzynki oraz stelaże, które zabudowywane są na formach i do nich klejone. Zaleca się wykonywanie wzmocnień obwodowych nie przylegających do części roboczych formy. Na ogół skrzynie produkowane są z drewna, materiałów drewnopochodnych lub pianki PCV (fot. 16). Wykonywane są one najczęściej ze sklejek, rzadziej z płyt wiórowych, ze względu na ich małą sztywność i dużą zdolność do chłonięcia wilgoci. Do produkcji stelaży usztywniających stosuje się profile stalowe prostokątne lub okrągłe (fot. 17).

Fot. 17 Stelaż stalowy formy

Stelaże i skrzynki, oprócz funkcji dosztywnienia form, stanowią również bazę do budowy elementów do transportu wewnętrznego lub manipulacji formą na stanowisku pracy (fot. 18).

Fot. 18 Odformowanie

Technologia wyrobu a forma

Żywice stosowane do produkcji kompozytów polimerowych można utwardzać bez stosowania podwyższonych temperatur, a formowanie wyrobów można realizować przez warstwowe nakładanie mat lub tkanin z włókien wzmacniających na prostą, jednostronną formę, i przesycanie ich kompozycją żywicy np. za pomocą pędzla. Taka prosta, ręczna metoda formowania (kiedy wyrób powstaje bez stosowania wysokich temperatur i ciśnienia), ze względu na kontakt materiałów wyjściowych z nieskomplikowaną jednostronną formą, nazwana została metodą kontaktową lub też metodą laminowania ręcznego (ang. hand lay-up).

Fot. 19 Formy paneli bocznych autobusu

W otwartej formie możliwy jest również natrysk ciętego rovingu (spray–up). Są to najpopularniejsze metody wykonywania wyrobów z kompozytów polimerowych. Ich prostota pozwala na szybkie uruchomianie produkcji nowych wyrobów, przy niskich kosztach oprzyrządowania. Wystarczy wykonać jednostronną skorupową formę (zazwyczaj także z kompozytów polimerowych i również metodą kontaktową) i można rozpoczynać produkcję. Zaletą tej metody jest brak ograniczeń co do gabarytów wyrobu oraz możliwość wykonywania wyrobów nawet o dość skomplikowanym kształcie (fot. 20).

Fot. 20 Forma wnętrza kadłuba łodzi

Gdy geometria i stopień skomplikowania wyrobu uniemożliwiają odformowanie, stosuje się podział formy. Efektem jest zestaw kształtek z kilku form, połączonych monolitycznie w kolejnych operacjach laminowania (fot. 21).

Dodatkowym elementem formy są tzw. wypychacze mechaniczne oraz pneumatyczne, które pozwalają odformować często skomplikowany wyrób, czasem bez wykonania dodatkowych podziałów.

Fot. 21 Forma klatki schodowej do autobusu dwupoziomowego

Metoda kontaktowa nakłada pewne ograniczenia co do wykonania i konstrukcji wyrobów. Tylko jedna powierzchnia wyrobu produkowanego tą metodą jest gładka (ma fakturę powierzchni formy). Druga powierzchnia ma fakturę zbliżoną do faktury stosowanego wzmocnienia. Grubość ścianek wyrobu, formowanych ręcznie z wielu warstw kompozytu, nie jest równomierna. W przypadku maty szklanej rozłożenie włókna szklanego w wyrobie jest przypadkowe, a więc własności wytrzymałościowe są anizotropowe. W przypadku stosowania tkanin lub włókna ciągłego można, w pewnym zakresie, uzyskać pożądaną kierunkowość tych własności.

Należy także pamiętać, że jakość wyrobu produkowanego metodą kontaktową w dużym stopniu zależy od dobrze przygotowanej technologii produkcji, przestrzegania zawartych w niej procedur i operacji kontroli i samokontroli, a także od rzemieślniczych umiejętności i solidności bezpośredniego wykonawcy wyrobu.

Do produkcji wyrobów z żywic chemoutwardzalnych stosowane jest często wspomaganie próżnią. W metodzie tej rozróżniamy technikę worka próżniowego oraz infuzji. Obie metody wykorzystują podciśnienie do formowania elementów. Ponieważ przy stosowaniu próżni ciśnienie działające na formy ogranicza się do ciśnienia atmosferycznego, metodę próżniową można realizować w stosunkowo prosty sposób. Aby to było możliwe musi istnieć hermetyczna forma o odpowiedniej konstrukcji, przystosowana do laminowania próżniowego. Taka forma powinna być szczelna i posiadać jak najmniejszą ilość podziałów. Szerokość wybiegów formy powinna wynosić minimum 100 mm. Wynika to z konieczności umiejscowienia sprzętu do wytworzenia próżni oraz uszczelnienia worka próżniowego, który zamyka lewą stronę laminatu (fot. 22).

Fot. 22 Laminowanie wspomagane próżnią

Dużą, jednostronną formę można pokryć przeponą foliową i uszczelnić na obrzeżu, do sztywnej formy małego wyrobu o zamkniętym kształcie można dodać elastyczny silikonowy worek, zaś w przypadku większej, sztywnej formy wykonuje się drugą część formy z kompozytów, w postaci cienkiej a więc dość elastycznej wkładki. Takie dwuczęściowe formy muszą mieć odpowiednie uszczelnienie na obrzeżu.

Formując wyroby kompozytowe ze wspomaganiem próżnią można uzyskać szereg korzyści, takich jak: lepsze przesycenie i odpowietrzenie wyrobu, wyższa zawartość włókien wzmacniających, bardziej gładka powierzchnia wewnętrzna wyrobu, możliwość lepszego wklejenia konstrukcyjnych wkładek (pianka, drewno, balsa itp.) czy hermetyzacja procesu (zmniejszenie emisji szkodliwych substancji).

Niekiedy, we wspomnianym wyżej rozwiązaniu z elastycznym workiem, można obok odpowietrzania próżniowego stosować także jego dociskanie do formy, za pomocą sprężonego powietrza, a więc ciśnieniem większym niż atmosferyczne.

Inną, szeroko stosowaną metodą produkcji wyrobów z kompozytów polimerowych jest metoda zwana RTM. W metodzie tej kompozycję żywicy wtłacza się pod niewielkim ciśnieniem do szczelnej, zamkniętej formy, w której wcześniej umieszczono włókniste wzmocnienie. Jej nazwa jest skrótem angielskiej nazwy Resin Transfer Moulding. Oprócz ciśnienia stosuje się niekiedy także próżnię wspomagającą zamykanie formy i zapewniającą lepsze przesycenie wzmocnienia. W metodzie RTM ciśnienia stosowane do formowania wyrobów są znacznie wyższe niż przy stosowaniu jedynie próżni, a dwustronne formy muszą być znacznie sztywniejsze i bardziej precyzyjne. Wpływa to pozytywnie na jakość i powtarzalność wyrobów.

W konstrukcji formy występuje forma główna, tzw. matryca, na której układa się wzmocnienie szklane, oraz przeciwforma, tzw. patryca, stanowiąca docisk matrycy. Już na etapie projektowania modelu należy uwzględnić odpowiednie pochylenia ścianek umożliwiające odformowanie, jak również kołnierze wybiegowe ok. 150 – 200 mm. Szerokość kołnierzy jest bardzo istotna ze względu na rozmieszenie kanałów rozprowadzania żywicy i kanałów pod uszczelki (dynamiczna oraz wargowa).

Zmechanizowanie procesu przesycania wzmocnienia zmniejsza pracochłonność procesu, a wykorzystanie ciepła egzotermicznej reakcji utwardzania żywic skraca cykl formowania wyrobów. Metoda RTM jest więc znacznie wydajniejsza i pozwala na produkcję wyrobów kompozytowych o wyższej jakości i większej powtarzalności niż metoda kontaktowa. Stosowane kompozycje żywic można w znacznie większym stopniu modyfikować przez dodatek wypełniaczy.

W innej metodzie formowania z zastosowaniem niewielkich ciśnień i stosunkowo prostego oprzyrządowania, tak zwanej metodzie prasowania na zimno, również wykorzystywane jest ciepło reakcji polimeryzacji spoiwa (dzięki czemu forma rozgrzewa się choć nie ma instalacji grzewczej), a przesycanie wzmocnienia wspomagane jest niewielkim ciśnieniem. Najczęściej jest to docisk odpowiednio wykonanego ciężkiego stempla.

Szczególne miejsce wśród metod wytwarzania kompozytów zajmują – metoda przeciągania (pultruzji) oraz metoda nawijania (filament winding) Wyroby produkowane tymi metodami mają wysoką zawartość włókna wzmacniającego, a jego ułożenie jest uporządkowane. Są to więc wyroby o bardzo wysokiej wytrzymałości, mającej kierunkowy charakter i dającej się programować. Przeciągane przez wannę z kompozycją żywicy włókno przechodzi następnie przez ustniki formujące i odciskające nadmiar żywicy, oraz strefę grzejną, gdzie następuje utwardzenie.

Fot. 23 Forma kadłuba łodzi

W metodzie nawijania, na obracający się rdzeń (będący w tym przypadku właściwie formą wyrobu), nawija się wiązka ciągłych włókien wzmacniających przeciąganych wcześniej przez wannę ze spoiwem. Przez odpowiednie zaprogramowanie ruchu rdzenia na specjalnym urządzeniu (nawijarce) uzyskuje się pożądane ułożenie włókien wzmacniających w wyrobie.

Pultruzja i nawijanie, ze względu na wysokie zmechanizowanie procesu przesycania i formowania, wyróżniają się także bardzo wysoką wydajnością.

Powyższy przegląd pokazuje jak różnorodne są techniki wytwarzania kompozytów polimerowych z żywicami chemoutwardzalnymi. Kontaktowa metoda formowania jest bardzo prosta, co pozwala na tanie i szybkie uruchamianie produkcji wyrobów o praktycznie dowolnych wymiarach. Może być ono opłacalne dla wyrobów produkowanych nawet w bardzo krótkich seriach. Kolejne omówione metody, kosztem skomplikowania oprzyrządowania i urządzeń produkcyjnych, a więc konieczności zwiększenia nakładów na uruchomienie produkcji, zapewniają uzyskanie różnorodnych korzyści dotyczących tempa, skali czy wydajności produkcji, lub też uzyskanie określonych cech i jakości wyrobów.

Fot. 24 Forma kadłuba łodzi

Własności wyrobu kompozytowego zależą od własności zastosowanych surowców, jego konstrukcji i technologii wytwarzania. Wraz ze wzrostem zastosowań elementów wykonywanych z kompozytów polimerowych nastąpił także duży rozwój metod produkcji tych elementów. Wybór właściwej metody wytwarzania pozwala uzyskać wymaganą skalę produkcji przy optymalizacji kosztów. Duża jest również współzależność między własnościami wyrobów a ich konstrukcją i technikami wytwarzania. Dlatego tak istotnym etapem produkcji laminatów jest wykonanie formy, która, dzięki właściwie dobranym surowcom i technologii, zapewni proste i optymalnie najkorzystniejsze tworzenie nowych wyrobów.

Urszula Czarnecka-Banaś, Piotr Stasiewicz, Joanna Mrówczyńska

BELLA Zakład Kompozytów Sp. z o.o.