Jarosław Straszak

Przedstawmy proces obróbki na przykładzie centrum frezarsko-wytaczarskiego, ze względu na duże możliwości obróbcze i szeroki zakres zabiegów. Każdy proces obróbki zaczynamy od opracowania strategii, doboru odpowiedniej obrabiarki, narzędzi, parametrów i sposobu zamocowania. Pierwszą i bardzo ważną rzeczą jest wybór odpowiedniej obrabiarki również gabarytowo, Jeżeli wyjdziemy z założenia, że mając obrabiarkę o dużym polu obróbczym możemy wykonać każdy detal mieszczący się w zakresie maszyny, to jest to prawda. Lecz jeżeli założymy, że nasz detal jest kilkakrotnie mniejszy od pola obróbczego maszyny, to nastąpi zwiększenie czasu obróbki o kilkanaście procent, mimo że zakres procesu będzie identyczny. Detal zostanie obrobiony ale nie przełoży się to na jakość i koszt wykonania. Wybór odpowiedniej maszyny do wielkości obrabianego elementu jest bardzo ważny. Wiele osób bagatelizuje ten problem, co prowadzi w dużej mierze do zmniejszenia wydajności maszyny, szybszego zużycia narzędzi i braku wykorzystania potencjału obrabiarki.

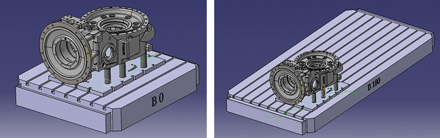

Rys. 1 Przykład ustawienia detalu na stołach o różnych wielkościach; w drugim przypadku nie jesteśmy w stanie obrobić detalu z każdej strony

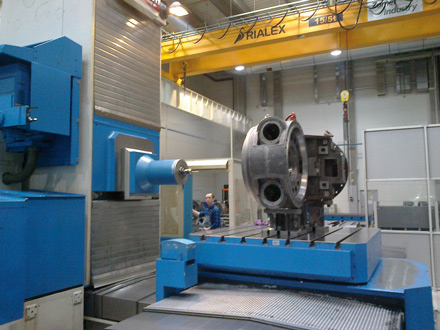

Jak już dobierzemy odpowiednią obrabiarkę to następnym krokiem będzie opracowanie sposobu zamocowania. Najlepszym rozwiązaniem jest ustawienie części obrabianej w taki sposób, który umożliwia dostęp do jak największej ilości płaszczyzn w jednym zamocowaniu, lecz nie utrudnia dostępu narzędzia do płaszczyzny obrabianej. Mając już dobraną obrabiarkę i sposób zamocowania możemy zabrać się do tworzenia procesu obróbki. W artykule przedstawimy klasyczny proces składający się z obróbki zgrubnej i wykańczającej.

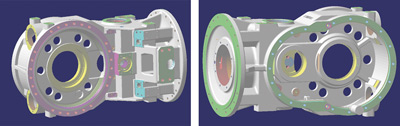

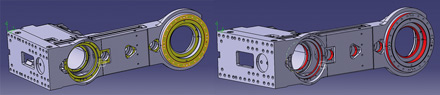

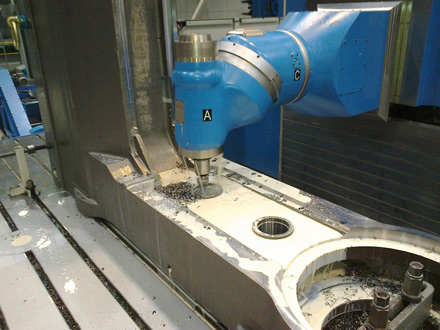

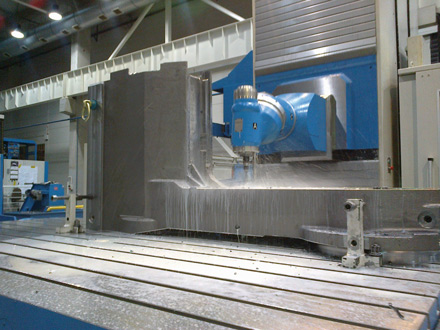

Rys. 2 Przykłady obróbki w trzech i pięciu osiach

Spróbujmy przeanalizować rodzaje obróbki, zaczynając od obróbki zgrubnej. Tę prostą z reguły obróbkę też można wykonać na wiele sposobów. Możemy pracować w pięciu osiach lub w trzech, frezować lub wytaczać, wykonywać obróbkę ciężką lub lekką.

Pracując w układzie trzyosiowym na pewno zwiększamy sztywność obróbki, co pozwala na pracę narzędziami o dużej głębokości i szerokości skrawania; pracując w układzie pięcioosiowym mamy możliwość obrobienia kilku płaszczyzn jednocześnie lecz zmniejszamy sztywność układu, w którym pracujemy. Możemy też pracować w układzie tokarskim za pomocą głowicy wytaczarskiej lecz w tym przydatku zakres obróbki zostanie ograniczony tylko do zabiegów tokarskich.

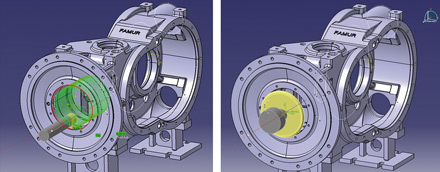

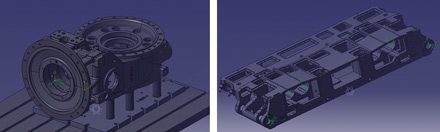

Rys. 3 Przykład obróbki tego samego otworu na dwa różne sposoby (frezowanie i wytaczanie)

Dobierając rodzaj obróbki musimy brać pod uwagę przede wszystkim jej kształt i głębokość. Każdy zabieg o dużej głębokości łatwiej jest wytoczyć niż frezować, ze względu na działanie sił skrawania. W przypadku obróbki miejsc łatwo dostępnych lepiej zastosować frezowanie, gdyż to jest obróbka bardziej wydajna. W obróbce zgrubnej nie są wymagane duże dokładności, gdyż chodzi głównie o usunięcie jak największej ilości materiału w jak najkrótszym czasie. Są też zabiegi, które można wykonać tylko za pomocą frezowania lub tylko za pomocą wytaczania - w tych przypadkach nie mamy zbyt wielkiego wpływu na rodzaj obróbki. Pozostaje nam tylko dobranie odpowiedniej strategii i parametrów.

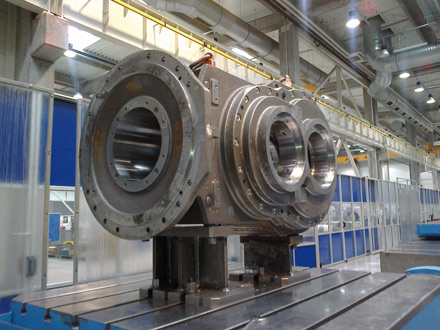

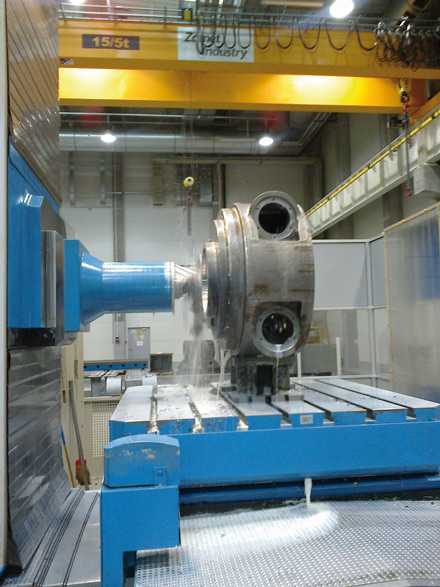

Rys. 4 Przykładowa obróbka płaszczyzn i otworów w obróbce wykańczającej

Obróbka zgrubna przeważnie kojarzona jest z obróbką ciężką, lecz możliwości dzisiejszych obrabiarek, w powiązaniu z systemami wspomagającymi, pozwalają na równie wydajną pracę przy małych głębokościach i dużych parametrach skrawania. Zaletą takiej obróbki jest przede wszystkim mniejsze obciążenie maszyny, kultura pracy narzędzia, działanie mniejszych sił skrawania, - co pozwala na pracę na większych wysięgach. Wadą takiego rozwiązania są duże oczekiwania co do parametrów obróbczych, duża część obrabiarki nie jest w stanie spełnić warunków pracy narzędzia.

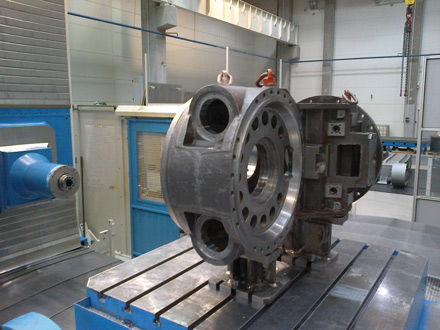

Rys. 5 Detal po obróbce zgrubnej ustawiony do obróbki wykańczającej

Dla każdego elementu obrabianego, obróbka zgrubna będzie wyglądać inaczej. W przypadku niewielkiej kostki wykonamy kilka prostych zabiegów, patrząc jednak na odlew czy element spawany mamy większe pole manewru. Starajmy się jednak pamiętać, że jest to obróbka zgrubna i nie komplikować jej za bardzo.

Jeżeli chodzi o obróbkę wykańczającą to jest to ostateczna faza procesu. Po jej wykonaniu otrzymujemy efekt finalny. Głównym celem tej części procesu jest wykonanie elementu w jak najwyższej jakości, zgodnie z założeniami konstrukcyjnymi, oczywiście w możliwie krótkim czasie. Pamiętajmy, że po obróbce wykańczającej nie ma już możliwości wykonania żadnych poprawek. Tylko jak ją wykonać by nie popełnić jakiegoś błędu? Podobnie jak obróbkę zgrubną możemy ją wykonać na różne sposoby, wszystko zależy głównie od możliwości obrabiarki i założeń konstrukcyjnych obrabianego elementu. Mając możliwość toczenia, wytaczania, frezowania, rozwiercania i całą gamę innych zabiegów, jak wybrać odpowiedni, który spełni nasze oczekiwania i wykona proces zgodny z dokumentacją?

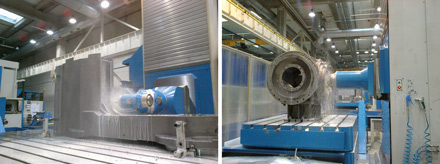

Rys. 7 Przykład obróbki głowicą kątową oraz frezowania na dużym wysięgu za pomocą podtrzymki

Zaczynamy jak zawsze od dobrania odpowiedniego zamocowania części obrabianej. Najlepszym rozwiązaniem byłoby zamocować przedmiot w taki sposób, który umożliwiłby obróbkę wszystkich płaszczyzn jednocześnie, lesz niestety nie jest to możliwe. Przede wszystkim trzeba wybrać osie i płaszczyzny współpracujące ze sobą, i pod tym kątem ustawić obróbkę.

Rys. 8 Frezowanie płaszczyzn w obróbce wykańczającej

Jeżeli obrabiamy tylko jedną płaszczyznę błąd pozycji obróbki jest wtedy bardzo mały, ale jeżeli pracujemy w kilku płaszczyznach jednocześnie, to błąd proporcjonalnie się zwiększa. Nadal jest to bardzo mały błąd, przeważnie rzędu kilku mikronów, ale doliczając błąd ustawienia głowicy wysuwu narzędzia i samego narzędzia, może mieć to wpływ na jakość wykonania elementu. Czasami warto ustawić kilka punktów bazowych i obrabiać płaszczyzny i otwory niezależnie. Wpłynie to na pewno - w niewielkim stopniu - na czas obróbki, ale przy detalach o dużych gabarytach pozwoli na łatwe niwelowanie różnic.

Rys. 9 Zamocowanie detalu umożliwiające obróbkę wszystkich zależnych otworów, po obrocie stołu

Rys. 10 Detal po wykonaniu obróbki wykańczającej

Rys. 11 Detal po wykonaniu obróbki zgrubnej

Bardzo mało firm prowadzi gospodarkę narzędziową w taki sposób, a przecież byłoby dobrze, gdyby przy wyborze narzędzia dostać sprawdzone parametry obróbki do konkretnego materiału. Z doświadczenia wiem, że żadna firma narzędziowa nie dostarczy nam gotowego rozwiązania, bo teoria czasem bardzo różni się od praktyki.

Kolejnym zadaniem jest wybór kolejności obróbki. Układ poszczególnych zabiegów nie może być przypadkowy, gdyż jedna operacja może mieć wpływ na drugą. Chyba najlepszym rozwiązaniem jest wykonać zabiegi od najmniej dokładnych do najbardziej precyzyjnych. Przykładowo, jeżeli wykonamy otwór 300H7, a potem wykonamy na obwodzie gwinty, to gwintowanie może mieć wpływ na wymiar tego otworu 300H7. Dlatego czasem warto poświęcić więcej czasu i dobrze przeanalizować proces.

Rys. 12 Płaszczyzny i otwory przeznaczone do obróbki przy pierwszym ustawieniu stołu

Przy maszynach umożliwiających obróbkę w kilku osiach z zastosowaniem różnych głowic należy zastanowić się, w jaki sposób dobrać strategię obróbki. Przecież możemy obrobić w całości płaszczyznę lub wykonać maksymalnie dużo jednym narzędziem, na wszystkich płaszczyznach. Wszystko zależy od czasu wymiany narzędzia, szybkości obrotu stołu i obrotu głowic; pamiętajmy, że zoptymalizowanie ruchów pomocniczych ma wpływ na ekonomię procesu.

W ostatniej części naszego procesu trzeba zastanowić się nad najważniejszym aspektem, tj. kolejnością wykonania otworów i płaszczyzn współpracujących ze sobą. Jeżeli chodzi o płaszczyzny to chyba najlepiej wykonać wszystkie kolejno, przy czym należy starać się wykorzystać jak najmniejszą liczbę narzędzi.

Rys. 13 Przykład obróbki z głowicy kątowej

Pamiętajmy, że każde narzędzie ma indywidualnie określaną długość i średnicę (korekcję), co może mieć wpływ na dokładność obróbki. Dobrze jest wykonać współpracujące płaszczyzny jednym narzędziem, wtedy mamy pewność, że otrzymamy zakładaną zależność między nimi. W przypadku otworów zasada jest podobna - najlepiej wykonać wszystkie otwory w jednej osi i przejść do następnej, starać się wykonać wszystkie osie na płaszczyźnie i dopiero przechodzić do kolejnej, nie wracać kilkakrotnie do płaszczyzny, bo to ma niekorzystny wpływ na precyzję wykonania.

Rys. 14 Gwintowanie w przestrzeni pięcioosiowej

Ciekawym narzędziem do obróbki otworów jest głowica planująca, która umożliwia obróbkę kilku średnic jednym narzędziem, co wpływa korzystnie na dokładność obróbki; możemy również zastosować rozwiertaki stopniowe lecz jest to drogie rozwiązanie i zdaje egzamin tylko w przypadku produkcji masowej.

W opisanym procesie zostały przedstawione tylko nieliczne zagadnienia, z którymi każdorazowo mierzy się osoba tworząca proces obróbczy. Do każdego elementu trzeba podchodzić indywidualnie, bo nie ma jednego pewnego i uniwersalnego rozwiązania, i dopóki nie zaczniemy obróbki nie dowiemy się czy nasze założenia były prawidłowe.

Jarosław Straszak

Fabryka Maszyn FAMUR S.A.