Palnik acetylenowo-tlenowy stosuje się do spawania instalacji gazowych oraz spawania i lutowania rur miedzianych w ciepłownictwie i chłodnictwie. Spawanie jest jedyną metodą, która gwarantuje wysokiej jakości połączenia spawane mosiądzu. Dlatego powszechnie stosuje się ją np. do regeneracji mosiężnych śrub okrętowych (rys.1).

Ryszard Jastrzębski, Adam Wiora, Ilona Jastrzębska

Rys. 1 Etapy regeneracji spawaniem gazowym mosiężnej śruby okrętowej w Morskiej Stoczni Remontowej Świnoujście.

fot. Władysław Drawik

Pomimo, że spawanie gazowe jest najstarszą metodą spawania, dotąd nikt jeszcze nie zrobotyzował spawania acetylenowo-tlenowego, ze względu na trudności z komputerowym sterowaniem wizualnym procesu. W literaturze można znaleźć algorytmy komputerowego rozpoznawania granicy jeziorka spawalniczego /3/, określenie głębokości wtopienia na podstawie przestrzennego komputerowego przetwarzania obrazu ugięcia jeziorka spawalniczego strumieniem gazów płomienia /2/ i „komputerowe widzenie” stereoskopowe /4/. Brak jest natomiast komputerowego przetwarzania obrazu płomienia i rozpoznawania jego stref.

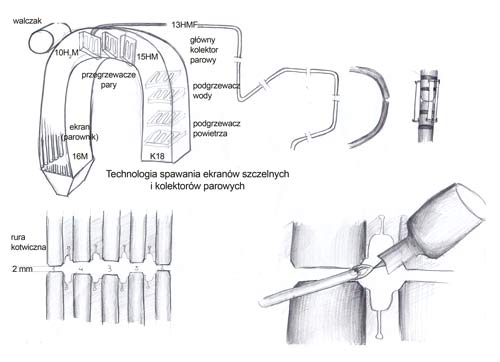

Spawanie kotłów energetycznych

Kocioł w elektrociepłowni (Rys. 2) w większości przypadków składa się z dwóch ciągów przypominających 20-piętrowe jednoklatkowe budynki.

Rys. 2 Spawanie kotła energetycznego /1/

Oba ciągi na górze połączone są przewałem. Ściany kotła (ekrany) stanowią parownik. W drugim ciągu są wężownice podgrzewacza powietrza i podgrzewacza wody. Na przewale są „grodzie” wężownic przegrzewacza I, II i III stopnia. Woda zasilająca poprzez podgrzewacz wody płynie do ekranów (parownika). Z parownika para z wodą idzie do walczaka, gdzie na separacji z blach woda oddziela się od pary. Woda wraca rurami opadowymi do dolnej komory parownika (ekranów), a para przemieszcza się do przegrzewacza I stopnia. Dalej kieruje się do przegrzewacza II stopnia, a następnie do położonego w pierwszym ciągu przegrzewacza III stopnia. Dalej, poprzez główny kolektor parowy, para trafia do turbiny.

Ze względu na to, że do lat 90-tych istniał przepis, że w komorze paleniskowej kotła nie może być spoin, wszystkie wężownice wychodzą z komory i wchodzą następnej komory (kolektora rurowego) poprzez „króćce” (krótkie odcinki o większej grubości rurek wspawanych do dużej rury komory zbiorczej). Wszystkie elementy kotła podwieszone są na stropie konstrukcji nośnej. Dzięki temu mogą się swobodnie wydłużać podczas nagrzewania. Warunkiem swobodnego wydłużania się rur jest sprawność „zawieszeń” . Jeżeli zawieszenie się zakleszczy – co uniemożliwi przesuwanie się rury podczas nagrzewania – kocioł ulega awarii. Wszystkie rury muszą mieć spadki umożliwiające odwodnienie i odgazowanie, zarówno po nagrzaniu, jak też po schłodzeniu. Jeżeli nie da się odwodnić kotła, to przegrzana para puszczona na wodę robi z niej „rakietę odrzutową”. Tak rozpędzona woda siłą odśrodkową zniszczy na kolanie każdą rurę.

Podgrzewacze powietrza i wody wykonuje się ze stali K18, a przegrzewacze pary ze stali 15HM i 10H2M. Z reguły awarii ulegają kolana wężownic.

Spawacz TIG, który spawa stal K18, bez problemu pospawa też stal 10H2M i 15HM. Jednak w przypadku spawania gazowego przejście z jednej stali do drugiej to ogromny przeskok, związany z warunkami podgrzewania rury i podgrzewania fazowanej krawędzi. Stal K18 należy do stali łatwo spawalnych, 16M – do stali średnio spawalnych, stal 15HM – do trudno spawalnych , a stal 10H2M należy do stali bardzo trudno spawalnych. Tabela 1 podaje temperatury podgrzewania, grubości, od których trzeba podgrzewać i temperatury obróbki cieplnej. Są to jedynie sposoby przeciwdziałania pękaniu wodorowemu w wyniku hartowania. Spawacz musi dodatkowo podgrzewać krawędzie i regulować warunki cieplne topienia poprzez szybkość mieszania jeziorka drutem i szybkość spawania.

Tab. 1 Określenie temperatury podgrzewania do spawania i wyżarzania spoin na podstawie równoważnika węgla stali /1/

Większość spawaczy, którzy spawali kotły parowe do 50 bar pospawałaby rury Φ 60x6,3 mm jednym ściegiem. W przypadku kotłów energetycznych na ciśnienie powyżej 150 bar zakończenie spawania nie daje szczelności (pocenie się spoiny), która po kilku dniach prowadzi do awarii. Przy tym ciśnieniu może to prowadzić do uszkodzenia sąsiednich rur strumieniem wypływającej pary. Dlatego w energetyce zawodowej skuteczne jest tylko spawanie dwoma ściegami z poprzesuwanymi zakończeniami. Możliwość wystąpienia awarii kotła przez przegrzanie spoiny (wywołany rozrost ziaren) jest przedmiotem sporu pomiędzy spawaczami kotłów wodnych a spawaczami kotłów energetycznych. W przypadku kotłów energetycznych od przegrzania ważniejsza jest szczelność parowa przy wysokich ciśnieniach. O dziwo, jest to bardziej groźne przy niższych temperaturach podgrzewaczy wody ze stali K18, niż przegrzewaczy pary. W temperaturze 300 oC przy ciśnieniu 150 bar w rurze jest woda. Gdy woda przecieka przez przyklejenie lub porę – spada ciśnienie i woda przemienia się w parę, która rozsadza materiał stalowy. Naprężenia obwodowe są dwa razy niższe niż naprężenia wzdłużne. Jak wynika ze wzoru (1) spoiny bez przetopu (nie mogą się przewężać) pękają w wyniku naprężeń ścinających i są 1,7 razy słabsze.

Uwzględnić należy naddatek materiału na korozję. Wzór znajduje odzwierciedlenie w rzeczywistości, gdzie spoiny z samym przetopem wytrzymywały 30 lat, podczas gdy spoiny o pełnym wymiarze lecz bez przetopu pękały po miesiącu.

Naprawa ekranów szczelnych wymaga specjalnego omówienia. Ekran szczelny kotła parowego (parownik) wykonany jest z rur połączonych płaskownikiem (Rys. 2). Aby zniwelować skurcz poprzeczy spoiny należy rozciąć płetwę na długości 300 mm od spoiny. Aby było możliwe pospawanie rur ekranu szczelnego, trzeba w okolicy spoiny wyciąć w płetwie okienko umożliwiające operowanie palnikiem.

Normalnie spawanie gazowe tak sztywnego elementu, ze względu na małe skupienie źródła ciepła jakim jest palnik acetylenowo-tlenowy i związana z tym duża strefa odkształceń plastycznych, było praktycznie nie możliwe. Zmusiło to wykonawców do spawania takich kotłów metodą TIG lub kombinacją: przetop TIG + wypełnienie elektrodą otuloną.

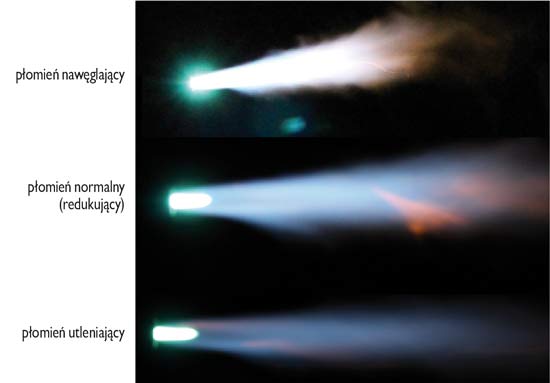

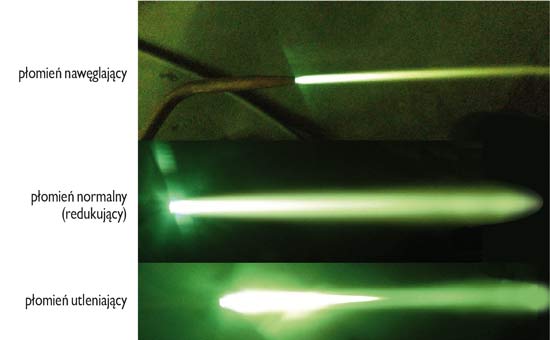

Rys. 3 Zdjęcia bez filtra i z filtrem oraz schemat graficzny trzech typów płomienia

fot. Kordian Szczyrbak

Po czasie okazało się, że możliwe są naprawy ekranów szczelnych metodą gazową. Dwóch spawaczy musi tak wykonywać spoiny, aby drugi przejmował od pierwszego nagrzane miejsce rozpoczęcia spawania i przetapiał zakończenie spoiny po drugiej stronie płetwy.

Aby spoina nie pękła po zakończeniu spawania spawacze powinni nagrzewać rurę z płetwą na rozciętym odcinku płetwy 300 mm tak, aby spoina stygła będąc pod wpływem naprężeń ściskających.

Regulacja palnika

Regulacja palnika jest istotnym elementem jakości spawania gazowego. Aby zapalić palnik należy odkręcić trochę tlenu, więcej acetylenu i zapalić. Jeżeli płomień oderwie się od palnika to wówczas należy przykręcić acetylen, a po „przyklejeniu się płomienia” do dyszy ustawić płomień normalny poprzez odkręcenie tlenu. W celu zmniejszenia płomienia wydłużamy go poprzez przykręcenie tlenu (tlen pobierany jest dużą powierzchnią z powietrza) i regulujemy płomień przykręcając acetylen. Aby zwiększyć płomień należy wydłużyć go poprzez odkręcenie acetylenu i wyregulować odkręcając tlen. Ponieważ ciśnienie tlenu przy spawaniu palnikami inżektorowymi (3 bary) na wylocie reduktorów jest 10 razy większe niż ciśnienie acetylenu (0,3 bara) bardzo łatwo rozdmuchuje jeziorko ciekłego metalu tlenem. Gdy zawór tlenowy nie jest odpowiedniej jakości, wtedy nawet dochodzi do sytuacji, w której ruch ręką powoduje „dmuchanie tlenem”. Dlatego wyselekcjonowany palnik po regulacji płomienia w zakładzie regeneracji powinien być przyporządkowany do spawacza, który o niego dba.

W zależności od rodzaju spawanego materiału wyróżniamy trzy rodzaje płomienia:

- płomień utleniający do spawania mosiądzu

- płomień nawęglający do lutowania twardego

- płomień normalny do spawania stali i lutowania twardego

Jak pokazuje schematyczny rysunek płomień normalny powinien posiadać ciemne jąderko, białą strefę odtleniającą i żółto-czerwoną kitę; płomień utleniający powinien mieć krótkie, ostre jąderko; płomień nawęglający nie posiada strefy odtleniającej.

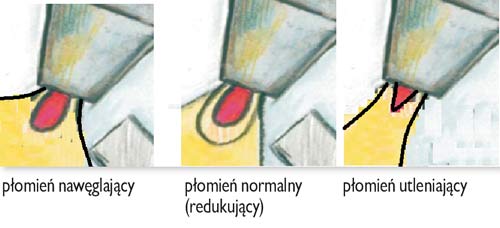

Spawanie gazowe w lewo

Spawanie gazowe w lewo (do 3mm grubości) polega na nadtopieniu brzegów spawanej rury i sukcesywnym roztapianiu stopiwa w płomieniu, przez zbliżanie jego końca do strefy odtleniającej, i rozprowadzaniu go w rowku spawalniczym, przy pomocy płomienia acetylenowego. Czynność tę należy powtarzać aż do ukończenia złącza spawanego, kierując płomień na niepospawany materiał. Na rurze wykonujemy co najmniej trzy spoiny sczepne o długości równej trzem grubościom materiału, utrzymując odległość między nimi mniejszą od piętnastu grubości materiału. Po obu stronach sczepu należy wykonać oczka. Szczelina powinna być większa od średnicy drutu po to, aby było możliwe przepchnięcie kropli (równej średnicy drutu) ciśnieniem spalanych gazów na drugą stronę, oraz aby gorące gazy mogły dotrzeć do drugiej krawędzi i nadtopić ją w wyniku bezpośredniego kontaktu.

Oba oczka, na końcu i początku sczepu, służą do tego, aby umożliwić przepchnięcie kropli przy zamykaniu szczeliny, gdyż właśnie wtedy jest ona poddawana siłom napięcia powierzchniowego ze wszystkich czterech stron. Rozpoczęcie spawania następuje po nagrzaniu do koloru czerwonego krawędzi na długości ok. 30 mm. Wykonanie przetopu polega na kontrolowaniu wielkości oczka.

Spawanie gazowe w prawo

Spawanie gazowe w prawo (od 2 do 8 mm grubości) polega na nadtopieniu materiału spawanego i utworzeniu dużego jeziorka spawalniczego, w którym należy zanurzyć drut spawalniczy, a następnie topić go w tym jeziorku nagrzewanym płomieniem palnika, skierowanym w stronę ułożonej spoiny. Poprzez poruszanie końca drutu zanurzonego w jeziorku następuje formowanie spoiny. Palnik skierowany na koniec drutu zanurzonego w jeziorku prowadzimy tak, aby przesuwać jeziorko ciekłego metalu w kierunku szczeliny, utrzymując oczko i nie zmieniając wymiarów jeziorka spawalniczego.

Przez wykonywanie ruchów bocznych zwiększamy intensywność topienia drutu, powodując odbieranie ciepła z jeziorka, co zmniejsza wielkość jeziorka spawalniczego i wielkość oczka.

Rys. 4 Spawanie gazowe w prawo w pozycji naściennej /1/

Oczko powstaje w wyniku nadtopienia krawędzi rowka spawalniczego, w bezpośredniej bliskości jeziorka ciekłego metalu. Utrzymanie oczka jest warunkiem wykonania poprawnego przetopu (grani).

Gdy jeziorko jest odpowiednio duże, i oczko zaczyna się powiększać, drutem opartym o dno jeziorka wykonujemy ruchy okrężne tak, aby ciekły metal został przepchnięty do oczka (tzw. drapanie drutem dna jeziorka). Zbyt intensywne ruchy końcem drutu powodują przyśpieszenie jego stapiania, odbieranie ciepła topienia, zmniejszanie jeziorka, zniknięcie oczka, a w konsekwencji zatrzymanie topienia krawędzi przez ciekły metal, który nie przewodzi ciepła płomienia palnika „z góry na dół”. Wówczas należy zwolnić ruchy końcem drutu i skierować płomień palnika na jeziorko ciekłego metalu. Po zwiększeniu rozmiaru jeziorka należy skierować płomień na krawędź oczka tak, aby gazy ślizgały się po jeziorku, a nie wpadały (lub tylko nieznacznie) do szczeliny.

W przypadku gdy, oczko nadmiernie się powiększa, należy zwiększyć intensywność przepychania ciekłego metalu celem odcięcia topionych krawędzi od płomienia palnika.

W celu przerwania spawania i zmiany pozycji spawalniczej, należy wyciągnąć drut z jeziorka i ogrzewać palnikiem granice jeziorka, aby wyprowadzić gazy rozpuszczone w ciekłym metalu.

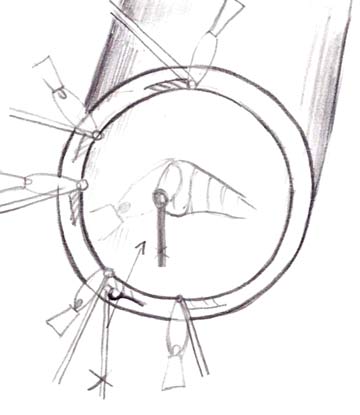

Spawanie w pozycji naściennej PC

Spawanie w pozycji naściennej PC wymaga, aby po utworzeniu jeziorka skierować płomień w stronę dolnej ścianki spawanej rury. Drutem zanurzonym w jeziorku kreślimy łuki tak, aby w czasie formowania lica przepychać ciekły metal do góry, w kierunku górnej ścianki rury, a w czasie ruchu powrotnego z góry na dół przepychać metal do przodu, w kierunku oczka. Zabezpiecza to przed powstawaniem wad podtopienia górnej krawędzi i nawisu lica.

Jeżeli mimo tego powstaje podtopienie, należy zmniejszyć płomień i szybkość spawania, co spowoduje lepsze nagrzanie ścianek i lepszą zwilżalność ciekłego metalu na podłożu.

Ze względu na trudności związane z przetopem podłoża przez tak mało skoncentrowane źródło ciepła jakim jest palnik, powstają trudności przy spawaniu grubszych rur przy wykonywaniu lica w pozycji naściennej. Wbrew przewidywaniom, zamiast przyklejeń występują podtopienia i nawis lica. Skierowanie uwagi spawacza na duże odprowadzenie ciepła przy grubej ściance powoduje, że dobiera on zbyt dużą nasadkę palnika i ustawia zbyt duży płomień. Konsekwencją tego jest zbyt szybkie topienie krawędzi i drutu, spływanie ciekłego metalu w dół i uniemożliwienie nagrzania metalu do temperatury zwilżalności. Brak zwilżalności powoduje spływanie metalu w dół i powstawanie podtopień w górnej części lica.

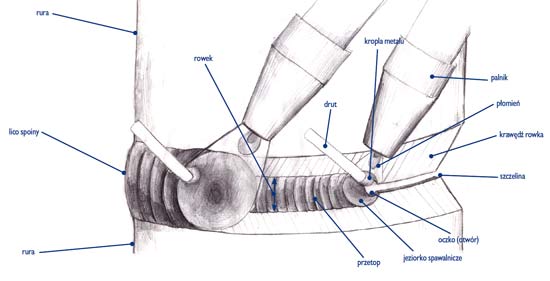

Spawanie w pozycji przymusowej PH

Spawanie w pozycji przymusowej PH (oś rury pozioma) Wymaga dużych umiejętności. Rozpoczęcie spawania następuje po nagrzaniu do koloru czerwonego krawędzi na długości ok. 30 mm. Następnie topimy krawędzie w pobliżu szczepu doprowadzając do powstania jeziorka spawalniczego.

Rys. 5 Kąty ustawienia palnika i sposób podawania drutu przy spawaniu gazowym w pozycji przymusowej PH /1/

Dopiero wówczas możemy wprowadzić drut do środkowej części jeziorka.

W pozycji pułapowej palnik skierowany jest pionowo w górę, drut zanurzony w jeziorku i lekko odchylony od pionu w kierunku ułożonej spoiny. Płomień ślizgający się po drucie skierowany jest na koniec drutu zanurzonego w jeziorku. W celu uzyskania wypukłego przetopu ustawiamy odpowiednio duży płomień i drutem wykonujemy ruchy posuwisto-zwrotne w kierunku osi rury.

Po ułożeniu spoiny i przesunięciu się do pozycji odpowiedniej dla godziny ósmej, dotarcie drutem do granic spoiny jest utrudnione przez opieranie się drutu o lico ułożonej spoiny. Powoduje to powstanie niezgodności zwanej nawisem. Aby jej uniknąć należy zmniejszyć płomień i zmienić pozycję spawania na taką, która umożliwia obtaczanie drutu wzdłuż rury, w pozycji zbliżonej do prostopadłej do osi rury. Po przekroczeniu pozycji odpowiadającej godzinie dziewiątej, w celu uniknięcia wdmuchiwania ciekłego metalu do środka rury (siła ciężkości), należy zmniejszyć płomień, zmienić pozycję spawania i pochylić palnik, aby zmniejszyć skierowaną pionowo składową ciśnienia wypływającego gazu i zabezpieczyć się przed wykonaniem nadmiernego przetopu. Po zakończeniu spawania, nie należy odrywać płomienia od jeziorka ciekłego metalu.

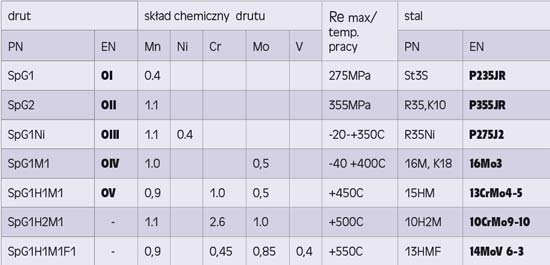

Tab. 2 Dobór drutów do spawania gazowego stali rurowych i kotłowych

Aby zapewnić wolne krzepnięcie jeziorka i skuteczne wyprowadzenie gazów ze spoiny, należy zatoczyć płomieniem łuk wokół krzepnącego krateru.

Wykonanie złączy odbiorowych wymaga szczelności wysokociśnieniowej (do 150 bar). Szczelność wysokociśnieniowa, z kolei, wymaga spawania dwuściegowego z przesuniętymi względem siebie zakończeniami spoiny (pory). Zabronione jest wyciąganie nagrzanego końca drutu spawalniczego z osłony płomienia gazowego. Spawacz musi być wyposażony w obcinaczki do drutu i po każdorazowym przerwaniu spawania obcinać kroplę na końcu drutu. Kropla metalu z rozpuszczonymi wewnątrz gazami po przereagowaniu powoduje wybuch w jeziorku, co objawia się „strzelaniem palnika” i porami. Przed przerwaniem spawania, w celu wyprowadzenia pory z jeziorka (odgazowania), należy wykonywać palnikiem ruchy koliste wokół jeziorka. Zaniechanie tej czynności jest niedopuszczalne. Jeżeli spawacz trzyma jąderko zbyt blisko jeziorka, tlen rozpuszcza się w jeziorku i po przereagowaniu też powoduje wybuch objawiający się się „strzelaniem palnika”.

Usunięcie pora, przez wycięcie fragmentu złącza razem z warstwą graniową i ponowne wykonanie w tym miejscu spoiny, gwarantuje szczelność. Spoiny sczepne należy tak wykonać, aby obydwie strony szczepu były zakończone oczkiem.

Spawanie stali niskostopowych wymaga lepszego nagrzania brzegów przed spawaniem. Zbyt małe nagrzanie może być przyczyną przyklejeń. Zbyt duże nagrzanie może spowodować przegrzanie materiału i rozrost ziaren. W obydwu przypadkach wynik niszczącego badania złącza na zginanie jest ujemny, mimo pozytywnych badań radiograficznych.

W razie pojawienia się ruchów konwekcyjnych w jeziorku ciekłego metalu, należy przerwać prace spawalnicze i sprawdzić poprawny dobór materiału dodatkowego.

Należy dokładnie kontrolować wielkość szczeliny i nie dopuszczać przestawienia ścianek.

Większość spoin kotłowych można wykonać nasadką nr 3 i drutami o średnicy: 3,2 i 2,4 mm. Drut cieńszy stosujemy dla mniejszej szczeliny wywołanej skurczem spawalniczym.

Druty do spawania gazowego wg normy europejskiej mają oznaczenia OI, OII, OIII, OIV, OV. W polskiej normie występowały jeszcze druty do spawania gazowego stali 10H2M i 13HMF. Mangan w drutach do spawania gazowego służy do odtleniania i do uzyskania wytrzymałości na rozciąganie.

Lutowanie rur

Podobnie jak spawanie gazowe, wymaga zastosowania palnika gazowo-tlenowego. Ze względu na łatwość w opanowaniu lutowania rur (w porównaniu z nauką spawania gazowego) miedzianych, w instalacjach ciepłowniczych i chłodniczych, rozpowszechniło się lutowanie kielicha z rurą miedzianą. W przypadku kolektorów centralnego ogrzewania lutowanie precyzyjnej rury z kielichem jest zbyt drogie, dlatego też w Niemczech stosuje się spawanie gazowe w prawo. Uwaga: Nie wiem czy korozja pojawi się ze względu na warstwę lutu, która wyklucza stykanie się miedzi ze stalą. Tak na marginesie to obecnie w Polsce jest tendencja do wykonywania instalacji CO ze zgrzewanych rurek polipropylenowych (ale nie tych przy samym kotle). Lutowanie polega na wykorzystaniu efektu włoskowatości i wciąganiu ciekłego lutu do szczeliny pomiędzy mufą (kielichem), a rurą. W chłodnictwie lutowanie stosuje się też do dużych średnic, a ciśnienie chłodni ekologicznych na CO2 dochodzi do 150 bar.

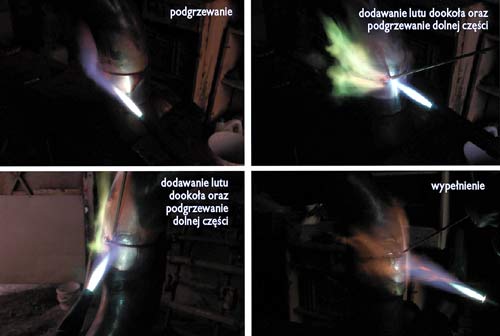

Rys. 6 Etapy lutowania rur miedzianych: podgrzewanie, dodawanie lutu dookoła, podgrzewanie dolnej części, wypełnianie.

fot. Kordian Szczyrbak

W celu zwiększenia zwilżalności stosuje się topniki lub stopiwo z rdzeniem topnikowym. Kolejne etapy lutowania pokazano na rysunku 6. Do prawidłowego lutowania niezbędne jest oczyszczenie papierem ściernym lub włókniną do metalicznego połysku powierzchni lutowanych i nagrzanie ich do temperatury topnienia lutu. Po zassaniu lutu grzanie obwodowe przemieszcza się wzdłuż kielicha , dodaje się kolejną warstwę lutu, aż do wypełnienia lutem kielicha. W przypadku lutowania kolana można zobaczyć lut, który przedostał się na drugą stronę i utworzył złącze podobne do pachwinowego.

Na koniec jeszcze kilka uwag nt. bezpieczeństwa w obsłudze palników, reduktorów oraz butli tlenu i acetylenu (kwestia bezpieczeństwa podczas spawania to właśnie główny powód zastępowania spawania gazowego spawaniem TIG). Bardzo ważne jest bezpieczne podłączenie stanowiska do spawania gazowego. Aby to wykonać należy:

- Sprawdzić, czy zawór tlenowy wolny jest od zanieczyszczeń z oleju i przedmuchać go, poprzez chwilowe odkręcenie zaworu. Następnie należy zakręcić reduktor i sprawdzić, czy śruba regulacyjna jest odkręcona. Odkręcić zawór na butli i sprawdzić, czy nie uchodzi tlen. Jeżeli tak, to usunąć nieszczelność przez dokręcenie reduktora lub wymianę uszczelki na reduktorze.

- Należy sprawdzić, czy na zaworze butli acetylenowej jest uszczelka. Jeżeli nie, to założyć uszczelkę (można ją wykonać z węża acetylenowego), zakręcić reduktor, odkręcić śrubę regulacyjną na reduktorze, odkręcić zawór na butli i sprawdzić czy nie uchodzi acetylen. Jeżeli tak, to usunąć nieszczelność przez dokręcenie jarzma lub wymianę uszczelki na zaworze.

- Węże uzbroić w końcówki i zabezpieczyć opaskami.

- Zakręcić węże na poszczególne reduktory.

- Sprawdzić szczelność palnika w wiadrze z czystą wodą.

- Trzymając za końce węży, przedmuchać je przez dokręcanie śrub regulacyjnych na reduktorach (węże przedmuchujemy tym gazem, do którego są przeznaczone).

- Sprawdzić czy palnik nie jest zaolejony i dokręcić go do węży /7/.

- Ustawić ciśnienie na reduktorach (acetylen: 0,3 at; tlen: 3 at do spawania i 5 at do cięcia), odkręcić po kolei gazy i w wiadrze z wodą sprawdzić szczelność.

- Sprawdzić palnik na ssanie przez: zakręcenie butli acetylenowej, odkręcenie węża acetylenowego przy palniku, odkręcenie zaworów na palniku i sprawdzenie przez przytykanie palcem końcówki węża acetylenowego na palniku czy palec jest przysysany. Jeżeli nie, to palnik nadaje się do regeneracji.

- Zakręcić wąż acetylenowy, odkręcić śrubę regulacyjną na reduktorze acetylenowym. Następnie odkręcić zawór na butli, wyregulować ciśnienie acetylenu na reduktorze przy lekko odkręconym zaworze acetylenowym na palniku (0,3 at).

- Nie wolno odkręcać zaworu na butli przed sprawdzeniem, czy zawór regulacyjny na reduktorze nie jest dokręcony. Grozi to bowiem przebiciem przepony i uszkodzeniem palnika.

Szczegóły odnośnie bezpieczeństwa dostępne są także w literaturze /6 i 7/.

Ryszard Jastrzębski

dyrektor Instytutu Łączenia Metali w Krakowie

Adam Wiora

z-ca głównego spawalnika SKM sp. z o.o. Złotów

Ilona Jastrzębska

Akademia Górniczo-Hutnicza im. Stanisława Staszica w Krakowie

Literatura

/1/R. Jastrzębski: „Nadzór i kontrola prac spawalniczych 2002” Wydawnictwo Technolkonstrzębski Co sp. z o.o. Kraków

/2/ Z. Wang, Y.M. Zhang, l. Wu: „Pomiar i określenie ugięcia powierzchni jeziorka spawalniczego oraz głębokości wtopienia spoiny w pulsacyjnym spawaniu MIG/MAG”, Welding Journal Vol. 89

/3/ W. Lucas, J. Smith, C. Balfour, D. Bertaso, G. Melton: „Wizyjna kontrola rozmiaru jeziorka spawalniczego w czasie rzeczywistym” Przegląd Spawalnictwa nr 1/2009, str. 11-16

/4/ B. Cyganek: „Wprowadzenie do pomiaru głębi obrazu za pomocą stereoskopowego układu kamer” Przegląd Spawalnictwa nr 3/2013, str. 38-44

/5/ J. Pałasz: Poradnik spawacza gazowego , Warszawa 1986, Wydawnictwa Naukowo-Techniczne.

/6/ G. Padula, A. Jadstrzębski, M. Cenin: „ Co należy wiedzieć aby bezpiecznie ciąć i spawać” Przegląd Spawalnictwa nr 3/2008, str. 38-42.

/7/ K. Nosek: ”Zasady zabezpieczenia przeciwpożarowego prac spawalniczych” Przegląd Spawalnictwa nr 3/2008, str. 10-13.

Autorzy dziękują Sylwi Manikowskiej, Pawłowi Szpytowi, Grzegorzowi Ciosowi, Maciejowi Kiełczyńskiemu, Pawłowi Szczepańskiemu i Michałowi Adamiakowi za pomoc w przygotowaniu artykułu.

artykuł pochodzi z wydania 5 (80) maj 2014