Chociaż artykuł ten opisuje przede wszystkim jak diagnozować błędy wykonania detali przy obróbkach specjalnych na tokarkach, to może on być także wskazówką ogólną, jak podejść do diagnostyki przyczyn błędów obróbki wynikających z dokładności wykonania i działania wszystkich obrabiarek, zakładając poprawne stosowanie technologii obróbki.

Robert Jastrzębski

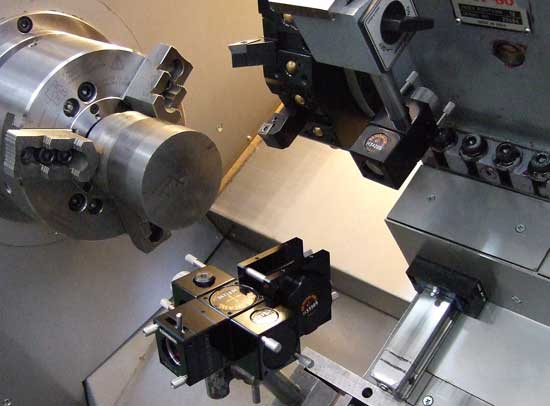

W poprzedniej części przedstawione zostały podstawowe założenia opisywanego sposobu diagnostyki rozpatrującego błędy realizowanych trajektorii zadanych ruchów technologicznych narzędzia i przedmiotu obrabianego, a także wskazówki, jak wykorzystać do oceny dokładności realizowanych ruchów technologicznych, możliwości diagnostyczne dwóch metod badań dokładności obrabiarek CNC, wynikających z przepisów badań obrabiarek (Rys. 1).

Rys. 1 Pomiar dokładności wirującej osi stołu obrotowego

Jednak dla niektórych specjalnych rodzajów obróbki złożonej standardowe metody badań obrabiarek mogą nie wystarczyć do oceny powstających błędów obróbki, dlatego w tej części artykułu zdecydowałem się na opis specjalnej metody pomiarów chwilowych prędkości obrotowych, jako przykład uchwycenia zjawisk dynamiki ruchu obrotowego wyjaśniających błędy powstające przy niektórych rodzajach obróbki złożonej na tokarkach.

Pomiar dokładności i równomierności zadanych prędkości osi obrotowych

Specjalna metoda przydatna do oceny błędów obróbki na tokarkach wykorzystujących synchronizację: prędkości dwóch wrzecion (np. obróbka z przechwytem przedmiotu), stałego przełożenia prędkości wrzeciona i narzędzia (np. obróbka wielokątów) lub prędkości wrzeciona i zadanej trajektorii osi posuwowej, w zakresie oceny błędów prędkości i ich wpływu na uzyskiwane kształty. Metoda została opracowana i wdrożona przeze mnie w ramach realizowanego w latach 2010-2012 w CBKO projektu badawczego. Podstawowa zaleta tej metody to możliwość pomiaru chwilowych prędkości na bardzo krótkich odcinkach drogi (od 5 µm) i krótkich odcinkach czasu (zrealizowano możliwość próbkowania co 12,5 ns).

Rys. 2 Schemat pomiaru prędkości chwilowej wrzeciona

Dla potrzeb badań odchyleń chwilowych od zadanej prędkości obrotowej, pomiary prędkości w odstępach czasu wyższych od 1 ms są nieprzydatne, zbyt mocno uśrednione, dla zjawisk zachodzących przy obróbce. Z kolei dla dokładnego pomiaru chwilowej prędkości obrotowej na drodze kątowej ułamka obrotu przy prędkościach obrotowych stosowanych do obróbek specjalnych na tokarce, pojawia się problem bardzo dokładnego pomiaru drogi i bardzo krótkich odcinków czasu (rzędu nanometrów i nanosekund). Przykładowo: dla 1000 obr/min i tylko dla 60 pkt/obr, czas pomiaru 1/60 obrotu wynosi 1 ms. Dla zachowania dokładności co najmniej 1% czas 1/60 obrotu należy zmierzyć z dokładnością w nanosekundach, a wymagana dokładność pomiaru prędkości będzie zachowana przy odmierzaniu czasu z bardzo dokładnych odcinków drogi.

Rozwiązano to następująco: zastosowano enkoder z pomiarem optycznym bezstykowym o 11840 imp/obr, o dokładności 7”/360º i rozdzielczości impulsów co 5 µm. Dokładność pomiaru drogi dla pełnego obrotu wynosi 0,18 µm, a na impuls jest nie gorsza niż 0,001 µm (0,02%/5 µm). Czas pomiędzy impulsami mierzono metodą licznikową, wprowadzając standardowy sygnał z enkodera na wejścia licznikowe posiadanej karty pomiarowej taktowane częstotliwością 80 MHz. Daje to dokładność pomiaru czasu ±6,25 ns. Pomiary i obliczenia prędkości chwilowej obsługuje program własny napisany w środowisku LabView. Metoda jest uniwersalna, pozwala wykorzystać każdy przetwornik obrotowo impulsowy o standardowym sygnale TTL. Niepewność pomiaru prędkości chwilowej zależy od dokładności i rozdzielczości przemieszczenia kątowego zastosowanego przetwornika oraz podanej dokładności pomiaru czasu. Rysunek 2 przedstawia schemat zrealizowanego układu pomiarowego.

Przykład wykorzystania metody:

Wpływ błędów chwilowej prędkości obrotowej wrzecion na dokładność położenia kątowego po przechwycie.

Obróbkę z przechwytem przedmiotu obrabianego przez drugie wrzeciono, tzw. przechwytujące, stosuje się przy wysokowydajnej obróbce przedmiotów symetrycznych, obrabianych z obu stron. Przechwyt następuje bez zatrzymywania obrotów, przy jednoczesnej synchronizacji prędkości i położenia kątowego wirujących osi wrzecion. Jeśli istotne jest dla przedmiotu obrabianego zachowanie położenia kątowego po przechwycie, to do oceny tej dokładności można zastosować przedstawioną metodę pomiaru dokładności i równomierności nastawionej prędkości obrotowej. Na rysunku 3 przedstawiono wynik pomiaru prędkości obrotowej wrzeciona (z 50 obrotów), pracującego w trybie synchronizacji z wrzecionem przechwytującym dla nastawy 1200 obr/min.

Rys. 3 Wynik pomiaru prędkości chwilowej wrzeciona pracującego w trybie synchronizacji obrotów z wrzecionem przechwytującym dla nastawy 1200 obr/min w czasie 2,5 sek. (50 obr.) z częstością próbkowania 240 pkt/obr.

Dla oceny mogących wystąpić błędów kątowych istotna jest równomierność prędkości (błąd wartości średniej w stosunku do nastawy nie ma tu znaczenia, gdyż wartości średnie prędkości dla obu wrzecion są w tym trybie pracy takie same), a w ciągłym procesie doregulowywania się pozycji kątowej i prędkości występują chwilowe oscylacje wynikające z dynamiki ruchu i działania regulatorów prędkości. Wielkości tych zmian uwidocznił pomiar prędkości chwilowej (Rys. 3).

Wpływ oscylacji w stanie synchronizacji na wzajemne kątowe położenie wrzecion można oszacować przy założeniu, że prędkość jednego z wrzecion jest stała, a drugie przyspiesza jednostajnie na określonej drodze kątowej. Podstawa tych założeń wynika z analizy zarejestrowanych przebiegów prędkości obrotowej obu wrzecion w stanie synchronizacji, gdzie różnice pomiędzy max. i min. występowały w rozpatrywanym przypadku nie szybciej niż na drodze kątowej równej ½ obrotu. Zakładając prędkość początkową obu wrzecion, jako zarejestrowaną minimalną V0 = 1191 obr/min, po czym jedno z nich w ciągu pół obrotu osiąga prędkość max. V1 = 1196 obr/min, można wyliczyć przyspieszenie:

gdzie czas t odpowiada czasowi, jaki trwa pół obrotu wrzeciona przy prędkości stałej (V0), równej 1191 obr/min (t = 0,02519 sek.).

Znając przyspieszenie i warunki początkowe, można wyliczyć drogę kątową, jaką przebędzie wrzeciono przyspieszające jednostajne w czasie t:

Różnica pozycji kątowej, jaka wytworzy się wtedy pomiędzy dwoma wrzecionami, będzie równa 0,379°. Jeśli w tym momencie nastąpi zaciśnięcie się szczęk wrzeciona przechwytującego na przedmiocie, to różnica ta pozostanie po przechwycie, jako błąd. Można ją przyjąć dla 1200 obr/min., jako maksymalną składową błędu przechwytu od dokładności synchronizacji prędkości. Dla zmniejszenia błędu kątowego po przechwycie należałoby albo zmniejszyć prędkości obrotowe przy przechwycie lub dokonać ewentualnych regulacji.

Rys. 4 Przykład obróbki złożonej

Wykorzystując przedstawioną metodę pomiaru prędkości chwilowych można było oszacować błędy obróbki od ruchów obrotowych dla wymienionych na wstępie rodzajów obróbki:

- wysokowydajne „toczenie” wielokątów [1],

- obróbka gwintów falistych,

- opisana obróbka z przechwytem.

Jednocześnie metoda pozwala na lepsze poznanie zjawisk dynamicznych występujących przy obróbce, wpływu zmian nastaw regulatorów prędkości oraz diagnostykę przyczyn błędów nastawionej prędkości obrotowej. Pozwala też, przy 32 bitowych licznikach, także na pomiar równomierności i dokładności bardzo niskich prędkości obrotowych.

W tabeli 1 przedstawiono wytyczne do diagnostyki wrzecion obrotowych na podstawie opisanej metodyki pomiarów.

Tab. 1 wytyczne do diagnostyki wrzecion na podstawie opisanej metodyki

Przykład diagnostyki przyczyn błędów kształtu toczenia kuli

Zgłoszono mi problem wytoczenia na tokarce przedmiotu z powierzchnią kulistą (Rys. 5) o średnicy 50 mm w detalu stalowym z zakładaną odchyłką nie gorszą niż 30 µm.

Rys. 5 Obrabiany przedmiot z powierzchnią kulistą

Pomiary po wstępnych próbach toczenia wykazywały błędy kształtu kuli 40-50 µm. Przy toczeniu kuli realizowane są ruchy technologiczne – interpolacji po okręgu osi posuwowych w płaszczyźnie XZ i ruch obrotowy zamocowanego w uchwycie przedmiotu. Wynika stąd, że aby znaleźć przyczyny błędów kształtu toczonej kuli, należy zastosować co najmniej dwie metody – test interpolacji kołowej i test błędnych ruchów wirujących osi (opisane w części pierwszej artykułu). Wskazane jest, aby test interpolacji kołowej przeprowadzić tak, aby prędkość ruchu interpolowanego o zadanym promieniu odpowiadała prędkości przy obróbce kuli. Wtedy dość wiarygodnie można oszacować spodziewane błędy kształtu toczonej kuli w płaszczyźnie XZ. Natomiast w płaszczyźnie toczenia, na owalność toczonej kuli wpływa dodatkowo wprost błąd synchroniczny ruchów promieniowych wirującej osi, dla zadanej prędkości obrotowej toczenia. Typowe błędy nastawienia prędkości obrotowej wrzeciona nie mają w tym przypadku większego znaczenia.

Przeprowadzone badania wykazały następujące błędy ruchów:

z testu interpolacji kołowej dla r = 50 i V = 5000 mm/min najbardziej istotne to: błąd nadążania 0,5 ms i błędy wpływające na odwzorowanie konturu kuli: luz zwrotny 3 µm, nieprostopadłość osi posuwowych 160 µm/m i różnica skali osi X i Z 11 µm na śr. φ100 mm.

z testu błędnych ruchów wirującej osi wykonanym przy takich samych obrotach jak obróbka kul najbardziej istotny błąd to promieniowy błąd synchroniczny ok. 6 µm, wpływający na owalność kuli w płaszczyźnie XY.

Mając wyniki badań należy poprawnie przełożyć wpływ zdiagnozowanych błędów na błąd okrągłości toczonej kuli (np. nieprostopadłość osi 160 µm/m przekłada się na błąd okrągłości 8 µm na śr. φ50 mm.

I tak, otrzymujemy:

Maksymalny błąd trajektorii wynikający z błędu nadążania w płaszczyźnie XZ wynosi:

ΔnadążXZ = 5000 mm/min * 0,5 ms/60000 ms = 41,7 µm

Z wymienionych błędów odwzorowania konturu z testu interpolacji, składając je jako pierwiastek z sumy kwadratów, oraz przeliczając na kulę φ50, otrzymujemy:

ΔkontXZ i XY. ≈ 10 µm

Błąd synchroniczny ruchów promieniowych wirującej osi przekłada się bezpośrednio na błąd trajektorii, powodujący owal toczonej powierzchni w płaszczyźnie toczenia XY:

ΔkontXY ≈ 6 µm

Z analizy tej wynika, że podstawowy problem tkwił w za dużym błędzie nadążania ruchu interpolowanego, przy zadanej prędkości 5000 mm/min. Rozwiązaniem jest zmniejszenie prędkości ruchu interpolowanego lub optymalizacja wzmocnień serwonapędów dla zadanej prędkości obróbki, jeśli ma być utrzymana wydajność obróbki. Napędy optymalizowano prawdopodobnie dla znacznie mniejszych prędkości lub wcale, pozostawiając ustawienia standardowe. Zastosowane metody wskazały najistotniejsze przyczyny błędów obróbki kuli i sposób rozwiązania podstawowego problemu. Przy obróbce wielkoseryjnej dodatkowo powinno się sprawdzić dryfty temperaturowe suportu i wrzeciona, do pełnej oceny zdolności produkcyjnej badanej tokarki przy tej obróbce.

Podsumowanie

Diagnostyka błędów obróbki, wynikająca z błędów wykonania obrabiarek, nie jest prosta, wymaga doświadczenia w stosowaniu metod badań, aby je poprawnie wykorzystywać, oszacować niepewność pomiarów oraz nie wysnuwać pochopnych wniosków z diagnostyki, gdyż wyniki badań potrafią zaskakiwać i mogą być trudne do interpretacji. Jednym z większych problemów może być tu ocena, jakie błędy wykonania obrabiarki są istotne dla danego rodzaju obróbki i w jaki sposób przekładają się na dokładność obrabianych przedmiotów.

Rys. 6 Pomiary dokładności pozycjonowania osi X tokarki odchylonej od poziomu

Dla potwierdzenia uzyskiwania czasem nie oczywistych, trudnych do interpretacji i zaskakujących wyników badań – dwa przykłady takich wyników.

Rys. 7 Przykładowe błędy pozycjonowania osi posuwowej obrabiarki

Rysunek 7 to wykres dokładności pozycjonowania osi posuwowej obrabiarki z zaskakującymi „schodkami”, a następnie mój ulubiony wynik z diagnostyki błędnych ruchów osi wrzeciona tokarki (Rys. 8).

Rys. 8 Wykres błędnych ruchów osi wrzeciona w funkcji kąta obrotu

Ja oczywiście znam przyczyny takich wyników, ale dla chętnych proponuję chwilę refleksji i puszczenie wodzy fantazji.

Na koniec chciałbym zwrócić jeszcze uwagę, że:

- Najczęściej błędy danej obróbki wynikają z kilku lub więcej różnych błędów danej obrabiarki i składają się w sposób absolutnie przypadkowy.

- Opisane przykładowe trzy metody badań (dwie opisane w części pierwszej artykułu, wynikające z przepisów badań obrabiarek i jedna specjalna, opisana powyżej) w moim mniemaniu posiadają duże możliwości diagnostyczne i odpowiednio stosowane pozwalają na dość dobrą ocenę przyczyn błędów obróbki oraz sprawdzanie efektów przeprowadzanych regulacji i/lub napraw.

- Mierzone błędy dokładności obrabiarek (geometryczne, kinematyczne, cieplne, pozycjonowania) oraz wyznaczane wskaźniki dokładności z testów odbiorczych, nie odzwierciedlają, w przypadkach obróbki wykorzystującej złożenie ruchów technologicznych, uzyskiwanych dokładności obróbki.

- Przedstawiony sposób diagnostyki, w postaci analizy dokładności realizacji zadanych trajektorii ruchów technologicznych, wydaje się być dość uniwersalny i da się zastosować do większości rodzajów obróbki, jednocześnie wskazując, gdzie tkwią główne przyczyny błędów rozpatrywanego rodzaju obróbki.

Robert Jastrzębski

SciLab Measurements

Literatura

[1] Jastrzębski R., Jak diagnozować przyczyny błędów obróbki CNC cz. 1, Projektowanie i Konstrukcje Inżynierskie, nr 7/8 (60) lipiec/sierpień 2014, str. 22-27

[2] Jastrzębski R., Madej L., Wpływ cyklicznej niestabilności prędkości obrotowej narzędzia na płaskość powierzchni obrobionej przy toczeniu wielokątów, 7 Międzynarodowa Konferencja „Inżynieria produkcji 2011” 30.05-01.06.2011 Wrocław. Materiały konferencyjne.

[3] Jemielniak K., Analiza błędnych ruchów wrzecion szybkoobrotowych, Archiwum Technologii

[4] Jastrzębski R., Obróbka gwintów falistych i trapezowych na uniwersalnej tokarce CNC, Projektowanie i Konstrukcje Inżynierskie, nr 9 (60) wrzesień 2012, s. 52-57

[5] Majda P., Jastrzębski R., Wyniki porównawczych badań międzylaboratoryjnych, na przykładzie pomiarów dokładności i powtarzalności pozycjonowania liniowych osi frezarki sterowanej numerycznie, Przegląd Mechaniczny, zeszyt 11/2011, s. 17-24

artykuł pochodzi z wydania 9 (84) wrzesień 2014