Maszyny testujące, o których piszemy w artykule, używane są przede wszystkim w badaniach i kontroli produkcji nowych amortyzatorów samochodowych, oraz nowych konstrukcji tych amortyzatorów w zakresie charakterystyk tłumienia [1]. Szczególną ich cechą jest możliwość zadawania posuwisto-zwrotnego ruchu cyklicznego o dużym zakresie zmienności zadawanej prędkości (np. od 0,5 – 2000 mm/s), jednocześnie z możliwością pomiaru uzyskanej siły w funkcji zadanego skoku i prędkości przy „ugięciu” i „odbiciu”, czyli przy wciskaniu amortyzatora (tłumienie) i cofaniu (odbicie).

Robert Jastrzębski

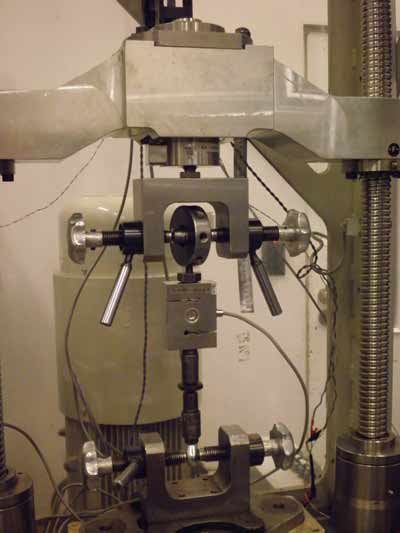

Jest kilka rodzajów rozwiązań konstrukcyjnych tych maszyn, od urządzeń z serwonapędem elektrohydraulicznym (np. MTS), przez urządzenia mechaniczne z napędem mimośrodowym (np. maszyny typu VDA – Rys. 1), do pojawiających się serwonapędów z silnikami liniowymi.

Wykonując weryfikacje dokładności tych maszyn od ok. 10 lat, napotykałem się u swoich klientów na pytania, dotyczące braku wystarczającej powtarzalności, a także i porównywalności wykonywanych testów z tzw. amortyzatorem wzorcowym (o znanej charakterystyce), lub tego samego amortyzatora na różnych maszynach. Jednocześnie testery te spełniały przyjęte wymagania dokładności w zakresie mierzonych sił, przemieszczeń i prędkości, wynikające ze stosowanych w danej firmie norm i/lub specyfikacji.

Rys. 1 Maszyna typu VDA z założonym czujnikiem wzorcowym siły w miejscu mocowania amortyzatora

Czynniki mające wpływ na dokładność pracy testerów amortyzatorów

Znane mi metody weryfikacji dokładności pracy tych maszyn polegają (podobnie jak większości innych maszyn testujących np. maszyn wytrzymałościowych) na wzorcowaniu/sprawdzaniu dokładności mierzonej siły oraz dokładności nastawianej prędkości i pozycjonowania.

Nie byłoby w tym nic dziwnego, gdyż w omawianych testerach także mierzymy siłę oraz nastawiamy i mierzymy prędkość i przemieszczenie, jednak zwróćmy uwagę na dwa fakty:

normy/specyfikacje stosowane dla sprawdzania tego typu maszyn skupiają się na pomiarze „statycznym” danej wielkości fizycznej i określeniu na podstawie tych pomiarów klasy dokładności maszyny,

maszyny testujące amortyzatory pracują w reżimie – można powiedzieć – „permanentnej dynamiki” (Rys. 2), czyli ciągłych cyklicznych zmian od min. do max. dla przemieszczeń, prędkości i sił, a jednocześnie osiągane prędkości max. ruchu są 100-200 razy wyższe niż np. w maszynach wytrzymałościowych.

Rys. 2 Fragment zarejestrowanego urządzeniem wzorcowym przebiegu testu amortyzatora na maszynie VDA dla zadanych prędkości 100-200-300 obr./min. i skoku 100 mm

a) Zmiany prędkości ruchu w czasie, b) Zmiany przyśpieszeń w czasie

Fakty powyższe, stojące w wyraźnej sprzeczności do siebie, oraz, jak wspomniałem na wstępie, zgłaszane mi przez klientów problemy z porównywalnością testów, skłoniły mnie do zajęcia się tematem w postaci podsumowania moich doświadczeń i zaproponowania metodyki sprawdzeń tych maszyn, dostosowanej bardziej do sposobu ich pracy i wyjaśniającej przynajmniej częściowo problemy z powtarzalnością i porównywalnością testów amortyzatorów.

W badaniach sił tłumienia amortyzatora nastawiamy ruch posuwisto-zwrotny o zadanym skoku i zmiennej prędkości, jakby w dwóch aspektach – zmiany nastawy i zmiany od „min.” do „max.” w każdym cyklu danej nastawy, a więc pracę przy ciągłym hamowaniu i przyśpieszaniu określonej masy poruszanej, i dodatkowych zmiennych siłach tłumienia przy ugięciu i odbiciu, wynikających ze zmiennych prędkości i niesymetrycznej charakterystyki tłumienia amortyzatora (Rys.2).

Skutkuje to działaniem stosunkowo dużych i zmiennych sił na układ zadawania prędkości maszyny w każdym cyklu ruchu.

Przykładowo (Rys. 2) dla nastawy 300 obr/min. (przekładającej się na ruch posuwisto-zwrotny 5 Hz), i skoku ±50 mm, prędkości chwilowe zmieniają się w zakresie ponad ±1,5 m/s w każdym cyklu trwającym ok. 0,2 s (Rys. 2a), a przyśpieszenia dochodzą wtedy do prawie 80 m/s2, a więc siły bezwładności są około ośmiokrotnie większe niż poruszana masa (Rys. 2b). Jednocześnie, przy tej prędkości, zmiany sił tłumienia w typowym amortyzatorze oddziałujące na maszynę testującą mogą przekraczać 5 kN na ugięciu i być ok. czterokrotnie niższe na odbiciu, co powoduje dodatkową znaczną niesymetrię obciążeń w każdym cyklu ruchu.

Najistotniejszym nastawianym parametrem jest osiągana prędkość maksymalna ruchu, dla której sprawdza się osiągniętą siłę tłumienia. Ponieważ siła tłumienia amortyzatora zależy mocno od prędkości, maszyna testująca powinna zapewnić jak najlepszą dokładność i powtarzalność osiąganej prędkości max. Możemy wtedy przyjąć, że istotne różnice charakterystyk tłumienia poszczególnych badanych amortyzatorów wynikają z rozrzutu technologicznego ich wykonania, zmian konstrukcyjnych, a nie z niedokładności działania maszyn testujących.

Aby zapewnić wysokie dokładności ruchu zadanego i porównywalność charakterystyk amortyzatorów, przy dużej dynamice ruchu (przyśpieszenia nawet do 100 m/s2) i zmiennych siłach działających na układ kinematyczny maszyn testujących, w testach badawczych sił tłumienia dąży się do uzyskania parametrów ruchu posuwisto-zwrotnego sinusoidalnego, odpowiadającego ruchowi harmonicznemu, prostemu. Prędkość chwilowa takiego ruchu opisywana jest wzorem:

V(t) = –wAsin(wt+ϕ), (1)

a prędkość max.:

Vmax.= w∙A, (2)

gdzie w jest częstością cyklu, a A oznacza amplitudę przemieszczenia.

W zależności od rodzaju konstrukcji tych maszyn wzór ten ulega niewielkiej modyfikacji:

dla maszyn z mechanizmem mimośrodowym (np. typ VDA), prędkość max. wyznaczamy ze wzoru:

Vmax [mm/s] = πn[obr/min] ∙ 2r[mm]/60, (3)

r – nastawiany mimośród (równy A)

dla maszyn bezpośrednio realizujących ruch liniowy (np. serwonapędowych):

Vmax [mm/s] = πf[Hz] ∙ S[mm], (4)

gdzie f – częstotliwość cyklu, S – nastawiony skok (równy 2A).

Z wzorów tych wynika, że aby uzyskać wysoką dokładność i powtarzalność mierzonej prędkości max. w cyklu, maszyny te muszą „pilnować” dokładności dwóch parametrów: nastawianego skoku i częstotliwości (lub prędkości obrotowej w maszynach mechanicznych) w każdym cyklu ruchu. Opierając się na powyższym opisie oraz mogących wynikać stąd konsekwencjach dla dokładności pracy tych maszyn (korzystając także z wyników przeprowadzanych badań), dokonałem analizy czynników, które mogą wpływać na dokładność wyznaczanych parametrów.

Uważam, że istotne czynniki wpływające na dokładność nastawianego skoku i prędkości są następujące:

Skok nastawiany

1) „Statyczny” błąd zadanego skoku – główne przyczyny to:

- nieprecyzyjnie wykonane otwory ustalające mimośród (dla konstrukcji maszyn typu VDA),

- błędy przetwornika przemieszczeń, dla testerów serwonapędowych;

2) „Dynamiczny” chwilowy błąd zadanego skoku jest zależny od zadanej prędkości ruchu.

Wiele moich badań rzeczywistego skoku różnych testerów w funkcji zadanej prędkości potwierdziło, że błąd ten występuje praktycznie dla każdego testera i jest najczęściej znacznie większy niż wymieniony błąd statyczny. W tabeli 1 przedstawiłem zmiany nastawionego skoku 100 mm, dla maszyny z mimośrodem, dla ruchu bez obciążenia amortyzatorem. Dla tych maszyn błąd ten wzrasta z zadaną prędkością i dla max. prędkości 400 obr./min., jest już znacznie większy niż błąd wynikający z ustawionego mimośrodu (błąd skoku przy stosunkowo niewielkich prędkościach praktycznie równy jest podwojonemu błędowi ustawionego mimośrodu).

Dla maszyn serwonapędowych błąd dynamiczny skoku zależy głównie od nastaw regulatora, może być ujemny lub dodatni, jednak różnice w amplitudzie skoku dla prędkości min. i max. występują podobne, jak w maszynach z mimośrodem. Jest on także znacznie większy niż błąd statyczny, wynikający z przetwornika przemieszczenia.

Prędkość nastawiana

1) Charakterystyka rozpędzania do prędkości nastawianej (nastawionych obrotów lub częstotliwości)

Jest to bardzo ważna charakterystyka dynamiczna, jeśli chodzi o porównywalność testów, a maszyny, nawet tego samego typu, wykazują znaczne różnice w czasie dochodzenia do wartości zadanej. Jeśli pomiar nastąpi za szybko, zanim maszyna osiągnie wartość zadaną (przy nastawionym skoku), możemy popełnić grube błędy pomiaru charakterystyk tłumienia.

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec