Połączenie skurczowe jest bardzo starym rozwiązaniem konstrukcyjnym. Od wielu lat jest z powodzeniem stosowane w wielu dziedzinach techniki. Połączenie to jest zaliczane do kategorii połączeń nierozłącznych. Istotą połączenia jest tzw. wcisk, to znaczy, że np. otwór piasty koła zębatego ma mniejszą średnicę niż wał, na którym koło będzie osadzone.

Jerzy Mydlarz

Montaż takiego połączenia polega na zmianie temperatury jednego lub obu montowanych elementów w celu uzyskania wystarczającego luzu montażowego. Po wyrównaniu się temperatur prawidłowo zaprojektowane połączenie jest uważane za nierozłączne i swoimi właściwościami odpowiada części monolitycznej. Od strony obliczeniowej istnieje podobieństwo obliczania połączeń skurczowych i wtłaczanych. Różnica pomiędzy tymi połączeniami polega na tym, że prawidłowo wykonane połączenie wtłaczane można rozmontować metodą nieniszczącą. Przyczyną braku możliwości rozłączenia połączeń skurczowych są dwa zjawiska. Pierwsze to mikro-zaczepy kształtowe, pomiędzy obu połączonymi częściami.  W połączeniach wtłaczanych zostają one częściowo wyrównane w procesie montażu. Drugim zjawiskiem jest utlenianie powierzchni nie pokrytej olejem, jak ma to miejsce w połączenia wtłaczanych. Warstwa tlenków na powierzchni metalu powstaje już w czasie ogrzewania jednego z elementów. Po zakończeniu montażu proces utleniania przebiega aż do wykorzystania całego tlenu w złączu. Ponieważ objętość tlenków jest większa niż materiału rodzimego, wcisk jest jeszcze większy.

W połączeniach wtłaczanych zostają one częściowo wyrównane w procesie montażu. Drugim zjawiskiem jest utlenianie powierzchni nie pokrytej olejem, jak ma to miejsce w połączenia wtłaczanych. Warstwa tlenków na powierzchni metalu powstaje już w czasie ogrzewania jednego z elementów. Po zakończeniu montażu proces utleniania przebiega aż do wykorzystania całego tlenu w złączu. Ponieważ objętość tlenków jest większa niż materiału rodzimego, wcisk jest jeszcze większy.

W pewnych obszarach przemysłu połączenie skurczowe jest technologią podstawową. Jest ono od wielu lat stosowane do produkcji luf broni palnej, w zestawach kołowych dla kolei i w produkcji silników spalinowych, gdzie tą technologią osadza się gniazda i prowadnice zaworowe w głowicach silników, oraz wieńce zębate rozrusznika na kole zamachowym. Stykając się często z dokumentacją przekładni zębatych uważam, że połączenie to jest w tym obszarze zbyt rzadko stosowane.

Pozwala ono wyeliminować złącza typu wpust lub wielowypust i zapewnia najwyższą nośność, zbliżoną do monolitu. Technologia pozbawiona nacinania elementów uzębionych jest znacznie tańsza. W przypadku kół zębatych poddawanych obróbce cieplno-chemicznej, operacja niskiego odpuszczania nadaje się doskonale do montażu koła na wale, nie wymagając dodatkowego zużywania energii. Puryści obróbki cieplnej na pewno się oburzą, ponieważ koło zębate powinno być odpuszczane niezwłocznie po hartowaniu. Nie ośmielę się zaprotestować, ale w firmie, w której pracowałem wiele lat, koła zębate do połączenia skurczowego miały po hartowaniu szlifowany otwór i dopiero wtedy szły do niskiego odpuszczania zakończonego montażem na wale. Ostatnią operacją było szlifowanie uzębienia, bazując na wcześniej wyszlifowanych powierzchniach pod łożyska na wale. Dzięki temu bicie uzębienia względem miejsc łożyskowania było najmniejsze. Pomimo tej technologii, odpuszczania niezgodnego ze sztuką, nie mieliśmy z tymi kołami problemów jakościowych, wywołanych mikropęknięciami. Jeśli jednak dla danego typu materiału bezzwłoczne odpuszczanie po hartowaniu jest niezbędne, to albo trzeba stosować podwójne odpuszczanie, albo sprawdzić czy możliwy jest montaż złącza przy samym tylko ochłodzeniu elementu wewnętrznego.

Prawdopodobnie na przeszkodzie szerszego stosowania tego połączenia stoi niedostępność literatury i sprawdzonych metod obliczeniowych. Brak jest niestety monografii na temat tego połączenia w polskiej literaturze technicznej. Wiedza jednak jest, tylko rozproszona. Mnie udało się ją częściowo zebrać i uzupełnić doświadczeniami swoimi i kolegów. Nie obserwuję też rozwoju tego rodzaju połączenia, a pojawiały się technologie, które mogą rozszerzyć obszar jego stosowania. Umieściłem kilka propozycji rozwojowych w uwagach końcowych niniejszego opracowania.

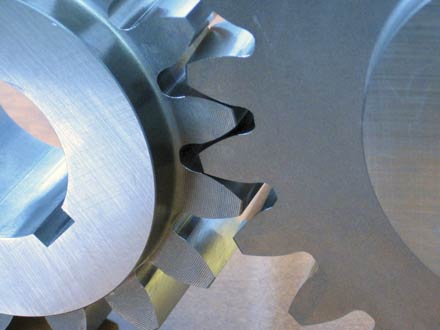

Przykładem udanego zastosowania takiego połączenia w układzie napędowym jest pokazana powyżej przekładnia kombajnu chodnikowego, w której wał wyjściowy z monolitycznego został przekonstruowany na wał składany z wykorzystaniem połączenia skurczowego. Podjęte wcześniej próby zastosowania w tym miejscu wielowypustu zakończyły się niepowodzeniem.

Obliczenia

Jeśli wiemy jaką siłę ma przenosić nasze złącze i nie ma dostępnego legalnego modułu MES, to podstawowe jego parametry można obliczyć w oparciu o szeroko dostępną literaturę związaną z połączeniami wtłaczanymi. Ja od lat z upodobaniem korzystam z książki prof. Wacława Moszyńskiego. Jego czterotomowy „Wykład Elementów Maszyn” jest dla mnie dziełem podstawowym. Połączenia skurczowe są opisane w części I „Połączenia”. Mam w swojej bibliotece nawet dwa wydania z 1953 i 1955 roku. Książki te jeszcze wciąż można bez trudu kupić na aukcjach internetowych za małe kwoty. Ta część literatury pozwoli nam zaprojektować złącze od strony przenoszonego obciążenia. Co się tyczy technologii wykonania musimy sięgnąć do kilku innych pozycji. Zaletą dzieł profesora Moszyńskiego jest przystępny wykład teorii, zawsze poparty przykładem obliczeniowym, świadczącym o znajomości rzemiosła. Mój wspominany już przy innej okazji Tato, miał specyficzne poczucie humoru i znakomitą celność spostrzeżeń. Pewnego razu tłumaczył mi jak mam wymienić pompę cieczy chłodzącej w naszym rodzinnym samochodzie. Ja z właściwą dla młodzieńców arogancją uważałem, że poradzę sobie bez ojcowskich porad (byłem wtedy studentem politechniki). Niezbyt grzecznie przerwałem wywód, mówiąc: nie mów mi tego wszystkiego, bo ja wiem jak to zrobić! Na to Tato, z niezmąconym spokojem zapytał: Czy ty to wiesz, czy też już to kiedyś robiłeś? Ponieważ to są dwie zupełnie różne sprawy.

Czytając książki profesora Moszyńskiego wyczuwa się, że on i wiedział, i robił.

Technologia montażu

Podstawową wielkością mającą wpływ na technologię montażu jest właściwy luz montażowy. Wartość tego luzu ma nam zagwarantować bezpieczne zamontowanie koła na wale jednym ruchem. Jeżeli bowiem część zewnętrzna utknie, lub mówiąc językiem warsztatowym ”złapie,” nie dochodząc do końcowego położenia, to prawdopodobnie obie części są stracone. Czasem udaje się odzyskać jeden element. Jest rzeczą oczywistą, że luz montażowy powinien być proporcjonalny do wielkości elementów. Orientacyjne wartości zalecanych luzów montażowych podano w tabeli 1 (Lit. 4).

Tabela 1

| Masa elementu kg | Średnica otworu (nominalna), mm | ||

| 80-125 | 125-200 | 200-250 | |

| Luz (µm) | Luz (µm) | Luz (µm) | |

| Do 16 | 40-50 | 50-60 | 60-70 |

| 16-50 | 60-70 | 80-90 | 90-100 |

| 50-100 | 100-120 | 125-150 | 150-175 |

Im mniejsza część tym mniejszy luz.

Najczęściej stosowanym rodzajem połączenia skurczowego jest połączenie wymagające jedynie nagrzania elementu zewnętrznego. Istnieją tu jednak pewne ograniczenia. Koła zębate nawęglane nie powinny być ogrzewane powyżej 1800C ponieważ powoduje to spadek twardości uzębienia. Znam przypadki, gdy nawet nagrzanie do tej temperatury koła zębatego ze stali 18H2N2 spowodowało spadek twardości o 2 stopnie HRC. Dobór temperatury montażu montowanych elementów można obliczyć posługując się poniższym empirycznym wzorem:

tn = (W+Lnagrz)/ α • d • 103 (wzór 1)

Dla części ogrzewanej i dla części chłodzonej:

tchł= (W+Lchłodz)/ α • d • 103 (wzór 2)

Gdzie:

tn – temperatura nagrzewania w oC

tchł – temperatura nagrzewania w oC

W – to wcisk wyliczany z obciążenia przenoszonego przez złącze w µm

L – luz niezbędny (luz montażowy) w µm

d – średnica złącza w mm

α – współczynnik rozszerzalności cieplnej

Wartości współczynnika α podano w tabeli 2.

Tabela 2

Materiał |

α * 106 mm/(m * oC) | |

| przy nagrzewaniu | przy ochładzaniu | |

| Stal i staliwo | 11 | -8,5 |

| Żeliwo szare i ciągliwe | 10 | -8,0 |

| Brąz | 17 | -15 |

| Mosiądz | 18 | -16 |

| Stopy aluminium | 22 | -18 |

Praktycznie metodyka doboru warunków montażu może wyglądać następująco. Znając wielkość i masę przedmiotu, wstępnie dobieramy maksymalny luz montażowy z Tabeli 1. Ten luz składa się ze wzrostu wymiaru części nagrzanej i zmniejszenia wymiaru części chłodzonej.

Lmax = Lnagrz. + Lchłodz (wzór 3)

Jego pierwszy składnik jest ograniczony od góry temperaturą odpuszczania elementu zewnętrznego, a drugi od dołu sposobem obniżania temperatury. Obie wartości wyliczamy przekształcając wzory (1) i (2).

Jeżeli mamy szczęście, to czasem wystarczy samo nagrzanie części zewnętrznej. Jeżeli nie, to musimy wyliczyć z wzoru (2) temperaturę, do której musimy ochłodzić część wewnętrzną, zakładając brakującą nam wartość luzu. Znając temperaturę dokonujemy wyboru technologii chłodzenia.

Do dyspozycji jest jedna z trzech podanych poniżej metod ochładzania części, stosownie do wartości luzu, jaki musimy uzyskać.

Najprostszym sposobem jest wykorzystanie niskiej temperatury otoczenia. Zrobiliśmy to ostatnio w styczniu bieżącego roku. Wały do przekładni zostały w dniu poprzedzającym montaż wystawione na zewnątrz hali. Przy temperaturze otoczenia -20°C i typowej na hali produkcyjnej około +20°C zyskujemy około 40°C różnicy. To już coś. Jeżeli nie mamy właściwej pory roku, a elementy są niezbyt duże, to równie dobrze możemy skorzystać z zamrażarki dla ochłodzenia części wewnętrznej. Istnieją specjalne zamrażarki warsztatowe zapewniające temperatury do -45°C .

Znane są również niekontrolowane metody ochładzania takie jaki rozładowanie gaśnicy na CO2, chłodzenie propanem butanem i spreje demontażowe. Ich wspólną cechą jest gwałtowność przebiegu procesu ochładzania, brak powtarzalności i nieznana temperatura końcowa procesu. Ta ostatnia cecha podważa wiarygodność obliczeń, w których zakładamy jakąś określoną temperaturę końcową.

Kolejnym kontrolowanym rozwiązaniem, są mieszaniny chłodzące na bazie suchego lodu. Suchy lód, czyli sprasowany dwutlenek węgla, ma temperaturę sublimacji -78,5°C. Ze względu na jego postać nie nadaje się on do efektywnego bezpośredniego chłodzenia elementów metalowych. Brak bezpośredniego kontaktu z całą powierzchnią chłodzonego przedmiot utrudnia wymianę ciepła. Natomiast suchy lód zanurzony w niezamarzającej cieczy tworzy skuteczną mieszaninę chłodzącą. W takiej mieszaninie zanurzamy całkowicie element wewnętrzny. Właściwą cieczą jest rozpuszczalnik organiczny: aceton lub alkohol etylowy. Chodzi o to, by jego temperatura krzepnięcia była poniżej -80°C. Chciałbym zwrócić uwagę na istotny aspekt BHP. Konieczne jest stosowanie rękawic termoizolacyjnych. Niskie temperatury rzędu - 70°C są słabo odczuwalne w dotyku. Dotknięcie tak zimnego elementu metalowego nie powoduje bólu takiego jak oparzenie. Natomiast uszkodzenia naskórka i bąble pojawiają się równie szybko. Przekonali się o tym moi przyjaciele, bracia Kamudowie z Gliwic, gdy pierwszy raz w 1978 roku montowali tą technologią gniazdo zaworowego do silnika zabytkowego samochodu Willys, rocznik 1943. Montaż gniazda zakończył się powodzeniem, ale palce ucierpiały.

Jeżeli około -70°C nie wystarczy, to pozostaje ciekły azot. Tej technologii nie polecam dla zastosowań jednostkowych, z kilku względów. Po pierwsze, jest ona najkosztowniejsza, a zaletą naszego złącza ma być niski koszt. Temperatura wrzenie azotu wynosząca -195,8°C powoduje, że jest on jeszcze bardziej niebezpieczny, choć chłodzenie jest najszybsze. Ciekły azot jest dostarczany w termosach, do których nie można wprowadzić dużych przedmiotów, celem ich pełnego zanurzenia, dlatego często stosuje się polewanie ciekłem azotem. Stosując polewanie, chłodzimy przedmiot nierównomiernie i nie wiemy czy osiągamy założoną w obliczeniach temperaturę. Znane są urządzenia do chłodzenia przedmiotów przy pomocy skroplonych gazów (Lit. 5). Zapewniają one oszczędne gospodarowanie gazem i kontrolę temperatury przedmiotu. Jednak w przeciętnych warunkach warsztatowych ich nie spotkamy. Jeżeli ktoś planuje wprowadzenie połączeń skurczowych na stałe do swojej technologii, to powinien wziąć pod uwagę zakup takiego urządzenia.

Zdarza się, że uzyskanie właściwego wcisku złącza nie jest możliwe pomimo nagrzania elementu zewnętrznego i ochłodzenia elementu wewnętrznego. W takiej sytuacji być może należy się zastanowić nad innym rozwiązaniem konstrukcyjnym i o tym będzie jeszcze mowa.

| Połączenie skurczowe pozwala wyeliminować złącza typu wpust lub wielowypust i zapewnia najwyższą nośność, zbliżoną do monolitu. Technologia pozbawiona nacinania elementów uzębionych jest znacznie tańsza. |

Wracając do procesu montażu, istotnym jest, aby cały proces dobrze przetrenować na elementach w temperaturze otoczenia. Trzeba po prostu wykonać replikę koła zębatego (lub przynajmniej otoczkę) i wału. Części te będą miały taki luz, jaki osiągną części właściwe po nagrzaniu elementu zewnętrznego i ochłodzeniu wewnętrznego. Dodatkowo musimy skonstruować i wykonać odpowiednie zawiesie lub chwytak montażowy, który umożliwi nam bezpieczne i wygodne wyjęcie koła z pieca lub nagrzewnicy indukcyjnej. Temperatura ok.1800C jest już niebezpieczna. Przyrząd ten musi zapewniać swobodę manewrowania detalem przy montażu właściwym. Dla elementu wewnętrznego należy opracować stojak, zapewniający mu stabilną i dogodną pozycje montażową. Mając tak przygotowany sprzęt musimy wraz z pracownikami, którzy będą realizowali montaż, przeprowadzić wielokrotny trening operacji montażu, w celu zdobycia wprawy. Zauważyłem, że jeżeli uda się rozbudzić ducha pracy zespołowej, np. porównując operację montażu do wymiany kół w samochodzie formuły 1, to ludzie angażują się emocjonalnie w te czynności i osiągają znakomite rezultaty.

Nieudane operacje montażu połączeń skurczowych, których również byłem świadkiem, nie wyniknęły ze złego zaprojektowania złącza, tylko ze złej organizacji procesu montażu.

Kończąc uwagi o temperaturach montażu należy nadmienić, że niektórzy autorzy (Lit. 1 i 5) zalecają podwyższenie temperatury grzania i obniżenie temperatury chłodzenia o wartość zmiany temperatury, zachodzącą pomiędzy chwilą zakończenia wyżej wymienionych procesów a montażem. Należy ten aspekt wziąć pod uwagę, jeżeli dla jakichś powodów montaż nie odbywa się bezpośrednio w miejscu nagrzewania i chłodzenia. Trzeba jednak pamiętać wcześniejsze uwagi o nieprzekraczalnej temperaturze niskiego odpuszczania dla kół zębatych.

Każda z technologii chłodzenia umożliwia nam obniżanie temperatury skokowo do określonego poziomu. Jeżeli uzyskany przy pomocy wybranej technologii luz sumaryczny jest większy niż założony, to dobrze jest nieco obniżyć temperaturę grzania koła zębatego i nie zbliżać się niepotrzebnie do granicy odpuszczania. Nie zawsze dysponujemy bowiem wystarczająco dokładnym układem pomiaru temperatury, by mieć pewność, że temperatura graniczna nie została przekroczona.

Jeżeli pomimo wszystkich naszych usiłowań dojdzie do „złapania” części i montaż się nam nie powiedzie, to możemy jeszcze próbować uratować jedną z nich. Do nas będzie należała decyzja, którą część chcemy poświęcić. Jeżeli jest nią koło zębate, to wówczas nacinamy je szlifierką kątową w jednym z wrębów. Przeważnie nie musimy przecinać do końca, ponieważ duży wcisk powoduje w pewnej chwili pęknięcie pozostałego materiału. Dzięki temu zjawisku nie ma obawy uszkodzenia wału w operacji przecinania koła. W przypadku gdy cenniejsze dla nas jest koło, wówczas pozostaje nam obcięcie wału w dogodnym miejscu, a następnie mozolne wiercenie i wytaczanie.

Co się tyczy obróbki skrawaniem elementów przed montażem, to zasada jest prosta. Im wyższa klasa dokładności i mniejsza chropowatość powierzchni, tym lepsze złącze. W przypadku produkcji małoseryjnej lub jednostkowej nie zalecam jednak stosowania pasowań normalnych. Są one przeznaczone do innych zadań, głównie produkcji wielkoseryjnej. W przypadku produkcji małoseryjnej i jednostkowej wszystko powinno być podporządkowane nośności złącza i niskiej cenie. Ponieważ szlifowanie otworu jest trudniejsze niż wału, postępujemy następująco. Otwór w kole oznaczamy na rysunku normalną tolerancją np H6 i pozwalamy, aby został wykonany losowo w polu tolerancji wynikającym z klasy. Po zmierzeniu rzeczywistej średnicy otworu koła, w pobliżu szlifierki do wałków, na której będziemy szlifować wał, aby obie części miały tę samą temperaturę, szlifujemy wał na wymiar zapewniający zakładany wcisk. Jeżeli produkujemy kilka sztuk, to każda skojarzona para musi być jednoznaczne oznakowana w celu wyeliminowania pomyłek w montażu.

Jeżeli w opisanej wcześniej sytuacji nieudanego montażu i odzyskiwania części odzyskaliśmy wał, to niestety musimy do niego pasować nowe koło zębate.

Problemy konstrukcyjne

W trakcie projektowania złącza i prowadzenia obliczeń możemy napotkać na inną przeszkodę niż luz montażowy. Jest nią zbyt mała wytrzymałość wieńca zębatego lub tulei, na której jest on osadzony. Jeżeli mamy pełny wał, to wówczas elementem słabszym jest wieniec zębaty. Jeżeli będzie zbyt cienki to zostanie rozerwany. W przypadku zbyt cienkiej tulei zostanie ona zgnieciona i złącze straci swoją nośność.

Możemy przyjąć w pewnym uproszczeniu, że jedynymi czynnikami wpływającymi na nośność złącza są siła nacisku i współczynnik tarcia. Jeżeli wynikająca z innych przyczyn słabość elementów uniemożliwia nam zwiększenie siły nacisku, to jedyne, co jeszcze możemy zrobić, to wpływać na współczynnik tarcia. Praktykuje się to przez wprowadzanie do złącza cienkiej warstwy proszku korundowego. Ziarna elektrokorundu wbijają się do obu części powodując zwielokrotnienie siły tarcia, a tym samym umożliwiają nam zmniejszenie siły nacisku. Literatura (1) podaje, że wartość współczynnika tarcia w połączeniach skurczowych wynosi od 0.1 do 0.4. Wartość tę można w przybliżeniu doświadczalnie ustalić, jeżeli dysponujemy odpowiednio silną prasą, która umożliwi nam przeprowadzanie próby niszczącej, polegającej na rozłączeniu złącza i jednoczesnym zmierzeniu siły rozłączającej.

Wprowadzenie proszku korundowego do złącza powoduje wzrost współczynnika tarcia do wartości 0.6.

| … połączenie skurczowe choć znane, nie jest w pełni wykorzystywane i tkwi w nim jeszcze pewien potencjał rozwojowy. Byłoby miło, gdyby świat nauki zbadał wpływ proszku korundowego np. w zależności od wielkości ziarna, wielkości wcisku i technologii jego nanoszenia. |

Zasadniczym pytaniem, jakie zapewne postawi każdy przytomny konstruktor będzie pytanie o dobór wielkości ziarna elektrokorundu. Dostępna (dla mnie) literatura nie dotyka tego ciekawego tematu. W praktyce znając parametr Ra lub, jeszcze lepiej, mając zmierzony parametr Rz chropowatości powierzchni montowanych elementów, należy dobrać ziarno większe niż suma Rz obu profili, tak, aby ziarno tkwiąc w zagłębieniu profilu sięgało dna przeciwnego zagłębienia. Producenci elektrokorundu podają w swoich katalogach tzw. numer ziarna i odpowiadającą mu wielkość w mikrometrach. Cienka warstwa proszku korundowego nie wpływa w istotny sposób na zmniejszenie luzu montażowego. Innym problemem jest sposób wprowadzenia proszku do złącza. Ja osobiście praktykowałem nakładanie elektrokorundu na wał, który był w temperaturze otoczenia. Proszek można wówczas wcierać w powierzchnię wału lub nań napylić. W przypadku wału chłodzonego w kąpieli chłodzącej pozostaje wcieranie proszku w wewnętrzną powierzchnię elementu zewnętrznego, przed jego nagrzewaniem.

Jeśli i proszek korundowy nie wystarczy, to pozostaje ostatnia deska ratunku, czyli wspomożenie działania korundu klejem do metalu. Dotychczas zrealizowałem tylko jedno takie połączenie. Nie udało mi się jednak znaleźć odpowiednio dużej prasy, aby je rozłączyć i nie mogę nic powiedzieć na temat nośności takiego złącza. Niemniej jednak przekładnia pracowała bezawaryjnie.

Jednym z zagrożeń połączeń skurczowych jest również, w świetle badań literaturowych, tzw. fretting. Zjawisko to może teoretycznie wystąpić w przypadku, gdy zbyt mała siła tarcia w złączu dopuści do oscylacji połączonych elementów w skali mikro, pod wpływem zmiennych okresowo obciążeń. Zjawisko to jest dobrze opisane w literaturze przedmiotu (lit.4 i 5). W praktyce nie spotkałem go w układach napędowych, prawdopodobnie dlatego, że stosowane maksymalne możliwe do zrealizowania wciski uniemożliwiają jakiekolwiek przemieszczenia w złączu. Ponadto brak dostępu tlenu również przyczynia się do zmniejszenia zagrożenia.

Uwagi końcowe

Oprócz podanych powyżej przykładów stosowania, mogę podać jeszcze jeden sprawdzony osobiście przypadek. Połączenie to znakomicie nadaje się do napraw skrzynek biegów pojazdów. W samochodach klasycznych, z napędem na tylną oś, stosowane są skrzynki biegów z zazębieniem stałym pomiędzy wałkiem sprzęgłowym a pośrednim. Te dwa koła zębate zużywają się najbardziej. W przypadku braku dostępu do części oryginalnych można w celach naprawczych stosować tę technologię po zeszlifowaniu oryginalnych zużytych zębów. Dzięki takiemu rozwiązaniu możemy zachować oba oryginalne wałki, jeśli ich inne elementy nadają się do dalszej eksploatacji lub naprawy. Co się tyczy proporcji wieńców zębatych, to grubość ich mierzona we wrębie do średnicy wewnętrznej nie powinna być mniejsza niż dwa moduły. W tego typu złączach zalecane jest stosowanie proszku korundowego.

Wydaje mi się, że połączenie skurczowe choć znane, nie jest w pełni wykorzystywane i tkwi w nim jeszcze pewien potencjał rozwojowy. Byłoby miło, gdyby świat nauki zbadał wpływ proszku korundowego np. w zależności od wielkości ziarna, wielkości wcisku i technologii jego nanoszenia. Zagadnieniem wymagającym szczegółowych badań jest wpływ znacznej koncentracji naprężeń w miejscu końca piasty koła, gdzie kończy się obszar silnych naprężeń ściskających, na wytrzymałość zmęczeniową. Dla tych miejsc należy opracować wzorcowe ukształtowanie piasty koła, dla zminimalizowania tego wpływu. Być może da się częściowo zmniejszyć to zjawisko w wale, wpływając również na jego kształt np. poprzez karby odciążające.

Interesujący i wymagający badań jest również wpływ klejów do metali na złącze. Kolejnym arcyciekawym obszarem byłoby połączenie skurczowe z zastosowaniem powłok PVD (Physical Vapour Deposition). Jak już wspomniałem, osadzanie proszku korundowego w złączu nie jest dopracowane. Technologia PVD otwiera tu zupełnie nowe możliwości. Opracowana naukowo, wyczerpująca monografia na ten temat, koniecznie z zaleceniami konstrukcyjnymi, byłaby cennym dziełem w każdej bibliotece zawodowej konstruktora.

Jerzy Mydlarz

Literatura:

1. Krukowski A.: Tutaj J. Połączenia odkształceniowe, PWN 1987

2. Moszyński W.: Wykład elementów maszyn, część I, PWT 1955

3. Mydlarz J.: Wzmocnione połączenie skurczowe w układach napędowych, Mechanik 1987, nr 12, s. 568.

4. Neyman A.: Uwarunkowania frettingu jako procesu destrukcji warstwy wierzchniej, Tribologia : tarcie, zużycie, smarowanie 2002, nr 3, s. 965-974

5. Pytko S., Szczerek M.: Fretting – Forma niszczenia elementów maszyn, Tribologia: tarcie, zużycie, smarowanie 1994, nr 6, s.673-693

6. Poradnik Inżyniera Mechanika, część II, WNT 1969

7. Puff T. Sołtys W.: Podstawy Technologii montażu maszyn i urządzeń, WNT 1980

artykuł pochodzi z wydania 9 (24) wrzesień 2009