Choć w Polsce niewydolne państwowe kopalnie zmniejszają z roku na rok wydobycie węgla, to popyt na ten surowiec na świecie stale rośnie. Wraz z nim rośnie popyt na nowoczesne, wydajne i wytrzymałe maszyny górnicze. A w tej dziedzinie możemy pochwalić się urządzeniami na najwyższym poziomie, które z powodzeniem konkurują na światowych rynkach.

Przemysław Zbierski

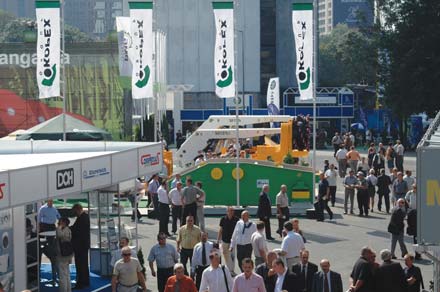

Z daleka widać było charakterystyczne kształty obudów górniczych

Na odbywających się w pierwszych dniach września Międzynarodowych Targach Górnictwa, Przemysłu Energetycznego i Hutniczego w Katowicach można było oglądać maszyny i urządzenia wszystkich najważniejszych polskich producentów. Największą ekspozycję — 1000 m2 wystawiła Grupa Kopex, uznawana już dziś za trzeciego „gracza” rynku międzynarodowego (po amerykańskich firmach Joy i Bucyrus). Ona też „zgarnęła” główne nagrody w targowym konkursie w kategorii Nowe maszyny i technologie (choć należy uczciwie przyznać, że w tej kategorii nagrodzono lub wyróżniono wszystkie zgłoszone urządzenia).

Na placu, przed katowickim Spodkiem, z daleka już widać było charakterystyczne kształty obudów górniczych. A między nimi również i tę, wyróżnioną — zmechanizowaną obudowę ścianową TAGOR-15/32-POz.

Spółka, która jest cenionym podwykonawcą konstrukcji stalowych dla wielu znanych światowych marek, sama oferuje świetne technicznie wyroby, które wygrywają konkurencję z najlepszymi i to nie tylko ceną (dzięki niższym nadal jeszcze kosztom pracy w Polsce). W modelu 15/32, który niedawno wygrał przetarg, zorganizowany przez australijską kopalnię Carborough Downs, z Joy i Bucyrus’em właśnie, zastosowano m. in. wyjątkową powłokę ochronną siłowników Durachrom.

A historia tej maszyny zaczęła się od innego przetargu, w 2007 roku. Kopalnia z Krasnojarska na Syberii zwróciła się do firmy Tagor z zapytaniem ofertowym na sekcję, na całą ścianę. Polska propozycja okazała się najkorzystniejsza i spółka z Tarnowskich Gór ulokowała w rosyjskiej kopalni 121 sekcji swojej obudowy.

Nad projektem maszyny pracuje zwykle kilkunastu konstruktorów, podzielonych na zespoły. Każdy zespół zajmuje się odrębną częścią urządzenia — wspornikami, osłonami, stropnicą, łącznikami itd. O pracach nad powstawaniem obudowy rozmawialiśmy z inżynierem Adrianem Ochockim, odpowiedzialnym za osłonę odzawałową sekcji.

— Po stworzeniu oferty przez osobę prowadzącą projekt (przy 15/32POz konstruktorem prowadzącym był inż. Henryk Trębaczewski), na podstawie wszystkich danych, przekazanych do konstruktorów odpowiednich podzespołów, zbudowany został prototyp wirtualny w programie Inventor. Tam były wychwytywane wszystkie ewentualne błędy i kolizje. Potem przyszedł czas na obliczenia wytrzymałościowe. Każda sekcja jest różnie obciążona różnymi siłami, więc wszystkie obliczenia trzeba wykonywać osobno dla każdego podzespołu. Następnie z dokumentacji konstrukcyjnej powstał prototyp modelu fizycznego. Taki prototyp to nie jest model z tworzywa w jakimś pomniejszeniu, tylko model sekcji w skali 1:1, zbudowany z rzeczywistego materiału założonego przez konstruktorów. Prototyp powstaje u nas — w naszych warsztatach.

inż. Adrian Ochocki odpowiadał za osłonę odzawałową sekcji 15/32 POz

Zapytany o stopień weryfikacji projektu w fazie prototypu fizycznego, inżynier Ochocki odpowiada:

— Weryfikacja jest niewielka, ale zmiany są, wszystkiego nie da się przewidzieć. Nie wszystko zostaje dostrzeżone w 3D. Czasem wszystko wygląda dobrze na wirtualnym prototypie, a potem konieczne jest wprowadzenie ulepszeń. Modyfikacje nie powodują jednak wielkich zmian konstrukcyjnych. Zazwyczaj dotyczy to drobnych detali. Potem następuje odbiór danej sekcji przez klienta. Wszystkie jego uwagi i życzenia są oczywiście w miarę możliwości spełniane. Ale na tym etapie chodzi najczęściej już tylko o drobniejsze rzeczy. Klient może zażyczyć sobie zmiany np. lokalizacji sterownika danej sekcji.

- start

- Poprzedni artykuł

- 1

- 2

- 3

- 4

- Następny artykuł

- koniec