Wyoblanie to proces kształtowania z plastycznego krążka blachy polegający na wywieraniu miejscowego nacisku na materiał przez narzędzie (najczęściej rolkę wyoblającą, rzadziej wyoblak). Materiał jest stopniowo obkładany na wzorniku poprzez wielokrotne przejścia narzędzia, bez zamierzonego pocienienia ścianki.

Tadeusz Drenger, Łukasz Nowacki, Tomasz Gądek,

Sławomir Frąckowiak, Marek Pawlicki

Na rysunku 1 przedstawiono schemat procesu wyoblania. Na początku procesu materiał – krążek blachy (3) jest umieszczony na trzpieniu centrującym (5). Następnie dociskacz (6) przesuwa się do materiału wyjściowego, który zostaje zaciśnięty pomiędzy wzornikiem (2) a dociskaczem. Po włączeniu maszyny wrzeciono (1), na którym zamontowany jest wzornik (2) obraca się razem z materiałem i dociskaczem. Następnie rolka wyoblająca (4) dociskana jest do obracającego się krążka blachy i obracając się stopniowo kształtuje materiał na wzorniku.

rys. 1

Zgniataniem obrotowym nazywamy proces kształtowania plastycznego materiału wyjściowego w postaci krążka blachy lub wytłoczki cylindrycznej polegający na wywieraniu miejscowego nacisku na materiał przez rolki zgniatające. W procesie tym zachodzi zamierzone pocienienie ścianki spowodowane przez ustawioną szczelinę pomiędzy wzornikiem a rolkami. Pocienienie to uzależnione jest od rodzaju materiału i typu procesu.

rys. 2

Na rysunku 2 przedstawiono schemat procesu zgniatania wydłużającego współbieżnego. Na początku procesu wytłoczka cylindryczna (2) jest zakładana na wzornik (1). Następnie dosuw dociskacza (4) powoduje zaciśniecie materiału pomiędzy wzornikiem a dociskaczem.

Po włączeniu maszyny, wrzeciono, na którym zainstalowany jest wzornik, obraca się razem z materiałem i dociskaczem. Kolejno, następuje dojazd rolki (3) do czoła wytłoczki. Dalszy ruch odbywa się wzdłuż osi wzornika, a w wyniku kontaktu rolek z obracającym się materiałem zaczynają się one obracać.

W Instytucie Obróbki Plastycznej w Poznaniu prowadzono w latach 2008-2010 badania w zakresie technologii kształtowania obrotowego i tłoczenia wyrobów z trudno odkształcalnego materiału Inconel 625. Badania procesu przeprowadzono w nowoczesnym gnieździe badawczym, w skład którego wchodzą m.in. zgniatarka obrotowa MZH – 400 oraz wyoblarko-zgniatarka MZH – 500.

Maszyny te posiadają nowoczesne sterowanie numeryczne CNC i są wyposażone w specjalistyczne sterowniki oraz programy sterujące, przy pomocy których trajektorie ruchu rolek kształtujących są na bieżąco optymalizowane w procesie badawczym.

Tabela 1

Inconel 625 jest materiałem trudno odkształcalnym; charakteryzuje się dużą podatnością do umocnienia podczas kształtowania metodami obróbki plastycznej. Skład chemiczny stopu podano w tabeli 1. Według lotniczej normy materiałowej SAE AMS 5599F, stop ten powinien charakteryzować się minimalną granicą plastyczności 415 MPa i wytrzymałością na rozciąganie 850 MPa oraz wydłużeniem do zerwania min. 30%.

Procesy technologiczne stosowane w produkcji elementów silników lotniczych z Inconelu 625 składają się z wielu operacji m.in.: gięcie, płytkie tłoczenie, zwijanie, rozpęczanie, spawanie. Powoduje to, że koszty produkcji są wysokie. Występują także duże wymagania dotyczące kontroli wyrobów w czasie procesu produkcyjnego. Wprowadzenie kształtowania obrotowego do wykonywania części lotniczych jest uzasadnione, ponieważ elementy silników nie są produkowane wielkoseryjnie.

Miejscowy styk narzędzi z kształtowanym materiałem w procesie zgniatania obrotowego i wyoblania powoduje, że siły występujące w tych procesach są znacznie mniejsze niż w procesie tłoczenia. Wprowadzenie dodatkowo miejscowego podgrzewania materiału w trakcie kształtowania rozszerza możliwości stosowania wyżej wymienionych technologii kształtowania obrotowego na materiały trudno odkształcalne ze względu na możliwość uzyskania większych odkształceń plastycznych przy mniejszych nieprężeniach w gotowym wyrobie.

Wyniki badań

W przypadku zgniatania obrotowego wydłużającego materiałem wyjściowym do prób technologicznych są wytłoczki cylindryczne (Rys. 3 a) uzyskane w operacji tłoczenia na prasie krążków z materiału Inconel 625.

W tym celu zaprojektowano (Rys. 3 b) stempel oraz matrycę do tłoczenia, a następnie wykonano je w metalu. Tłocznik zamontowano na prasie hydraulicznej MR-250, na której przeprowadzono próby. Równocześnie zaprojektowano wzornik oraz komplet rolek do badań zgniatania obrotowego (Rys. 3 c).

rys. 3

rys. 4

Prowadząc symulację komputerową procesu tłoczenia w programach PamStamp i AutoForm (Rys. 5), a następnie zgniatania obrotowego wydłużającego w programie PamStamp (Rys. 6) przykładano ogromną wagę do jak najwierniejszego odwzorowania warunków prób fizycznych. Celem badań komputerowych było bowiem porównanie wyników uzyskanych podczas symulacji z wynikami doświadczalnymi prowadzonymi na zgniatarce obrotowej MZH-400 (Rys. 4). Wyniki badań, zamieszczone w tabelach 2 – 3, potwierdziły możliwość stosowania programów MES do symulacji procesów tłoczenia i zgniatania obrotowego.

rys. 5 |

rys. 6 |

Uwaga do tabel: W programie AutoForm, w wersji R 1.1, nie ma możliwości ruchów obrotowych narzędzi, stąd nie zasymulowano w nim zgniatania obrotowego.

Tabela 2. Porównanie wyników badań tłoczenia wytłoczki cylindrycznej z nadstopu niklu Inconel 625 i wyników symulacji tego procesu w programach PamStamp i AutoForm

Tabela 3. Porównanie wyników badań zgniatania obrotowego wytłoczki cylindrycznej z nadstopu niklu Inconel 625 i wyników symulacji tego procesu w programie PamStamp

W kolejnym etapie projektu przeprowadzono próby kształtowania materiału Inconel 625 metodą wyoblania z miejscowym podgrzewaniem laserowym. W tym celu doposażono maszynę do kształtowania obrotowego MZH – 500 w laser diodowy dużej mocy (3,6 kW) (Rys. 9) z optyką 8x30 mm (Rys. 10).

rys. 9

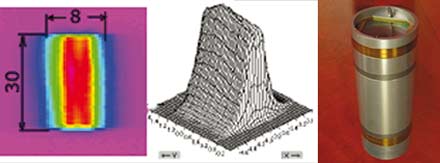

Rys. 10 Rozkład przestrzenny natężenia impulsu laserowego (gaussowski) i wygląd plamki lasera. Optyka lasera

rys. 11 |

rys. 12 |

Ze względów bezpieczeństwa zaprojektowano specjalną osłonę stanowiska kształtowania z podgrzewaniem laserowym chroniącą operatora przed światłem odbitym (Rys. 11). Dodatkowo zaprojektowano specjalny przyrząd (Rys. 12) umożliwiający montaż głowicy lasera na wyoblarce MZH-500.

rys. 7

Na rysunku 7 przedstawiono schemat przedstawiający trajektorię ruchu rolki wyoblajacej, a w części dolnej – trajektorię ruchu głowicy laserowej, oddalonej od podgrzewanego obiektu.

Tabela 4

W tabeli 4 przedstawiono wyniki pomiarów podczas procesu wyoblania na zimno i z miejscowym podgrzewaniem laserowym.

W trakcie wyoblania z podgrzewaniem uzyskano większe odkształcenie wytłoczki, w związku z tym uzyskano większą wysokość wyrobu (Rys. 8).

Rys. 8 Wytłoczki po wyoblaniu na zimno i z podgrzewaniem

Podczas kształtowania na zimno konieczne było zastosowanie międzyoperacyjnej obróbki cieplnej – wyżarzania rekrystalizującego.

Podczas prowadzenia prób technologicznych wyoblania z podgrzewaniem laserowym, rozkład temperatur na kształtowanym krążku odczytywano najpierw za pomocą kamery termowizyjnej. Okazało się, jednak, że w przypadku pomiaru temperatury w tak skomplikowanym procesie, konieczne jest zastosowanie innego urządzenia pomiarowego, kamery sprawdziły się bowiem tylko w pomiarach rozkładu temperatur podczas tłoczenia oraz przy pomiarach rozkładu temperatur w szafach sterowniczych.

Ze względu na możliwości pomiarowe i specyficzne wymogi warunków pomiaru wybrano m.in. pirometr dwubarwny. Pirometry o plamkach pomiarowych: 1 mm oraz 3,7 mm, umożliwiły dokładny pomiar materiału podczas grzania (Rys. 13).

Rys. 13 Pirometry Raytek z pomiarem temperatury w zakresie 450-2250 °C

Dodatkowo wytypowano jedno z tych urządzeń do pomiaru temperatury materiału w trakcie procesu wyoblania z miejscowym podgrzewaniem. Drugi pirometr przeznaczony został do pomiaru temperatury na narzędziu kształtującym.

Podsumowanie

Stosując w/w technologie wraz z zastosowaniem podgrzewania laserowego w procesie wyoblania, można uzyskać z materiałów trudno odkształcalnych wyroby, których nie udało się uzyskać do tej pory znanymi technologiami. Stwarza to niewątpliwie nowe możliwości wytwarzania wyrobów o skomplikowanych kształtach z trudno odkształcalnych materiałów.

Tadeusz Drenger, Łukasz Nowacki, Tomasz Gądek,

Sławomir Frąckowiak, Marek Pawlicki

Instytut Obróbki Plastycznej w Poznaniu

Literatura:

S. Frąckowiak. Projektowanie procesów technologicznych wytłoczek osiowosymetrycznych na wyoblarkach sterowanych CNC. Obróbka Plastyczna Metali t. XXII nr 1 (2011)

T. Drenger, T. Gądek, Ł. Nowacki, J. Wiśniewski, J. Lisowski, S. Frąckowiak. Doskonalenie technologii kształtowania obrotowego wyrobów złożonych. Obróbka Plastyczna Metali t. XX nr 2 (2009)

T. Drenger, T. Gądek, Ł. Nowacki J. Wiśniewski. Innowacyjna technologia kształtowania obrotowego wytłoczek ze stopu niklu z miejscowym podgrzewaniem laserowym. Obróbka Plastyczna Metali t. XXI nr 2 (2010)

T. Drenger, J. Wiśniewski, Ł. Nowacki. Wyoblanie i zgniatanie obrotowe w kształtowaniu blach. TKA X sympozjum Naukowo Techniczne TECHNOLOGIE, KONSTRUKCJE I AUTOMATYKA (2007)

T. Drenger, J. Wiśniewski, Ł. Nowacki. Badania innowacyjnej technologii podgrzewania materiałów trudno odkształcalnych w procesach kształtowania obrotowego blach. 18th international scientific and technical conference: Design and technology of drawpieces and die stampings. Materiały konferencyjne Poznań – Wąsowo (2010)

T. Drenger, T. Gądek, Ł. Nowacki. Stanowisko do badań kształtowania obrotowego na gorąco. 18th international scientific and technical conference: Design and technology of drawpieces and die stampings. Materiały konferencyjne Poznań – Wąsowo (2010)

M. Pawlicki, T. Drenger. Analiza porównawcza wyników symulacji komputerowej procesów kształtowania wyrobów cienkościennych. Obróbka Plastyczna Metali

t. XXII nr 1 (2011)

artykuł pochodzi z wydania Październik 10 (49) 2011