Na podstawie dokumentacji technicznej maszyny zbudowano model geometryczny wysięgnika. Dla uzyskanego modelu geometrycznego utworzono siatkę elementów skończonych. Cylindry hydrauliczne zamodelowano jako elementy prętowe BAR2. Model posiadał 1,26 mln stopni swobody. Założono, że wszystkie elementy wykonane będą z materiału liniowo-sprężystego o następujących parametrach:

- Moduł Younga

- Liczba Poissona

- Gęstość materiału ς = 7850kg/m3.

Do obliczeń statycznych, w zakresie liniowo-sprężystym, wykorzystano pakiet oprogramowania firmy MSC Patran/Nastran.

Na rysunku 4 przedstawiono rozkład naprężenia zredukowanego σz, w oparciu o hipotezę Hubera-von Misesa, na konstrukcji wysięgnika maksymalnie wysuniętego (wariant A). Największe naprężenie zredukowane σz występowało w środkowej części ramienia zewnętrznego i osiągało wartość ok. 290 MPa.

Na rysunku 5 przedstawiono rozkład naprężenia zredukowanego σz na elementach wysięgnika całkowicie zsuniętego (wariant B). Największe naprężenie zredukowane σz występowało, podobnie jak dla wariantu A, w środkowej części ramienia zewnętrznego, i miało wartości ok. 230 MPa.

Wariant B, w którym ramię wewnętrzne wysięgnika teleskopowego było całkowicie zsunięte, okazał się korzystniejszy, ze względu na wartości naprężeń i odkształceń. Otrzymane wartości naprężenia i przemieszczenia (nie zamieszczono map przemieszczeń) w stosunku do przypadku ramienia wewnętrznego maksymalnie wysuniętego były mniejsze. Zwiększenie wartości obciążenia zewnętrznego, przy jednoczesnym wysunięciu ramienia wewnętrznego (wariant A), powodowało wzrost wartości naprężenia zredukowanego w wysięgniku.

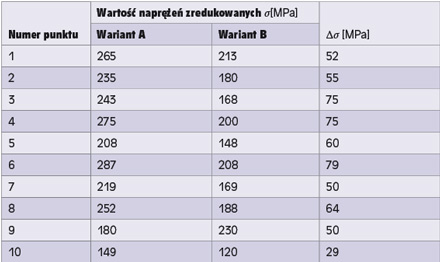

Tab. 1 Wartości naprężenia zredukowanego

Największe wartości naprężenia zredukowanego wystąpiły w środkowej części ramienia zewnętrznego. Spowodowane było to karbem technologicznym powstałym w wyniku połączenia trzech blach położonych wzdłużnie z blachą poprzeczną.

W tabeli 1 zestawiono wartości naprężenia zredukowanego w dziesięciu punktach konstrukcji wysięgnika, uzyskanych w wyniku przeprowadzonych numerycznych obliczeń wytrzymałościowych dla analizowanych wariantów, oraz zmianę naprężenia Ds, spowodowaną zmianą długości wysięgnika.

Otrzymane wyniki pozwoliły na określenie miejsc, w których występowała koncentracja naprężeń. Były to, przede wszystkim, miejsca łączenia poszczególnych elementów konstrukcyjnych (blach) konstrukcji spawanej zespołów wysięgnika teleskopowego. Wyznaczone miejsca koncentracji naprężeń były jednocześnie potencjalnymi obszarami, w których mogłoby dochodzić do uszkodzeń.

Uzyskane wyniki analizy wytrzymałościowej (MES) zweryfikowano na obiekcie rzeczywistym, wyznaczając stan odkształcenia i naprężenia z wykorzystaniem tensometrii oporowej. Punktami pomiarowymi były, wyznaczone przy pomocy MES, miejsca koncentracji naprężeń.

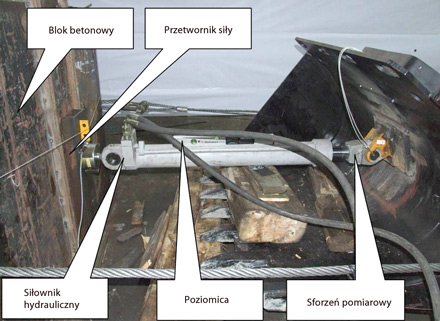

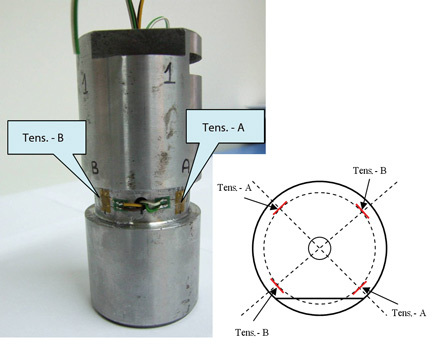

Zbudowane stanowisko badawcze (rys. 6) pozwoliło na wyznaczenie naprężeń zredukowanych w wybranych punktach konstrukcji wysięgnika oraz, za pomocą sworzni pomiarowych (rys. 7), na zweryfikowanie obciążeń w poszczególnych przegubach zespołu ładującego.

Rys. 6 Stanowisko badawcze

Na stanowisku badawczym przeprowadzono symulację pracy zespołu ładującego odpowiadającą procesowi wbijania (zagłębiania) czerpaka w zwał urobku. Siła obciążająca czerpak była zadawana za pomocą siłownika hydraulicznego.

Przeprowadzone badania stanu naprężenia w wybranych punktach konstrukcji wysięgnika teleskopowego umożliwiły wyznaczenie obciążeń w sworzniach pomiarowych, stanu naprężenia elementów wysięgnika teleskopowego oraz zweryfikowanie założeń przyjętych na etapie analizy wytrzymałościowej. Wyniki badań potwierdziły wartości sił w poszczególnych połączeniach sworzniowych konstrukcji wysięgnika wyznaczone za pomocą metody MES. Rozbieżność otrzymanych wartości naprężeń, w tych samych punktach pomiarowych, uzyskanych drogą analizy wytrzymałościowej oraz wyznaczonych przy użyciu tensometrii oporowej wynosiła ok. 15%.

Podsumowanie

W artykule przedstawiono wyniki prac badawczych dotyczących konstrukcji zespołu ładującego ładowarki górniczej, które pozwoliły na wyznaczenie stanu naprężenia i przemieszczenia elementów wysięgnika teleskopowego oraz sił w poszczególnych węzłach kinematycznych badanej konstrukcji.

Prace badawcze poprzedzono wykonaniem szeregu analiz wytrzymałościowych i obliczeń analitycznych, które zweryfikowano badaniami stanowiskowymi na obiekcie rzeczywistym. Zbudowane stanowisko badawcze pozwoliło na symulację pracy zespołu ładującego ładowarki odpowiadającą warunkom występującym na kopalni.

Rys. 7 Sworzeń pomiarowy

Przeprowadzona analiza wytrzymałościowa metodą elementów skończonych (MES) pozwoliła na określenie obciążeń w poszczególnych węzłach konstrukcji wysięgnika teleskopowego oraz stanu naprężenia w jego elementach. Wyniki obliczeń MES wykorzystano do określenia miejsc pomiarów odkształceń (naprężeń) podczas badań na obiekcie rzeczywistym.

Wyniki analizy wytrzymałościowej (MES) elementów konstrukcyjnych wysięgnika teleskopowego ładowarki oraz wyznaczone naprężenia zredukowane metodą tensometrii oporowej pozwoliły na stwierdzenie, że:

- w konstrukcji wysięgnika teleskopowego występuje koncentracja naprężeń głównie w obszarach złączy spawanych środkowej części ramienia zewnętrznego oraz przedniej części ramienia wewnętrznego,

- główną przyczyną koncentracji naprężeń w konstrukcji są karby technologiczne i spawalnicze.

Wyniki badań pozwoliły na modernizację konstrukcji wysięgnika teleskopowego poprzez zmiany konstrukcyjne układu prowadzenia ramienia wewnętrznego wysięgnika teleskopowego.

Marek Kalita

Instytut Techniki Górniczej KOMAG w Gliwicach

Literatura

Karoliński J., Przybyłek G., Rusiński E.: Statyczna i dynamiczna analiza wysięgnika teleskopowego samojezdnej maszyny górniczej. Systems: journal of transdisciplinary systems scence. 2004, Vol. 9, No. sp. II, s. 503-518

Klich A.: Praca zbiorowa. Maszyny i urządzenia dla inżynierii budownictwa podziemnego. Wyrobiska korytarzowe i szybowe w górnictwie, Katowice 1999.

Kocańda S.: Zmęczeniowe zniszczenie metali. Wydawnictwo Naukowo-Techniczne, Warszawa 1978.

Rusiński E., Moczko P., Kanczewski K.: Przyczyny zniszczenia wysięgnika ładowarki pracującej w podziemnej kopalni miedzi. Przegląd Mechaniczny nr 2, 2006, s. 34-38.

Rusiński E., Moczko P.: Przyczyny uszkodzeń dźwigarów ramy podwozia koparki wielonaczyniowej. Przegląd Mechaniczny nr 4 2002 s. 28-32.

Seweryn A.: Kumulacja uszkodzeń i pęknięć elementów konstrukcyjnych w złożonych stanach obciążenia. Wydawnictwo Politechniki Białostockiej, Białystok 1997.

Wolny S. Kalita M.: Badania wytrzymałościowe konstrukcji wysięgnika teleskopowego ładowarki górniczej. Prace naukowe – Monografia nr 31, Gliwice, 2010.

Wolny S. Kalita M.: Próba oceny trwałości wysięgnika teleskopowego ładowarki górniczej, Konferencja „Komtech 2008” „Nowoczesne, Niezawodne i Bezpieczne Systemy Mechanizacyjne dla Górnictwa” Monografia, Gliwice 2008, s. 167-177.

artykuł pochodzi z wydania 7/8 (70/71) lipiec/sierpień 2013

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec