Obrabiarki zespołowe, jak z definicji wynika, są to obrabiarki specjalne, zbudowane systemem składanym ze znormalizowanych zespołów i uzupełnione zespołami specjalnymi, dostosowane do obróbki jednakowych lub technologicznie podobnych przedmiotów. Do budowy tych obrabiarek stosuje się zespoły normalizowane lub typizowane, osiągając dzięki temu ich zamienność, mniejsze koszty i przede wszystkim krótsze czasy wykonania. W WIEPOFAMIE katalog zespołów znormalizowanych obejmował 230 pozycji. Były tam jednostki wiertarskie, gwinciarskie, wrzecienniki frezarskie, wytaczarskie, zespoły posuwowe, podstawy, narzędzia specjalne, głowice wielowrzecionowe, planujące i wiele innych. Mimo tej ilości zespołów unifikacja była jeszcze zbyt mała w stosunku do ilości unifikacji w takiej np. angielskiej fabryce DEX, gdzie w magazynie na regałach zgromadzono wałki, koła zębate, wrzeciona i korpusy. Można było wtedy nawet w ciągu jednego dnia zbudować prawie każdy wrzeciennik wiertarski czy wytaczarski, a w kilka dni – kompletną obrabiarkę. Sukces angielskiej fabryki, w której pracowali polscy inżynierowie zaowocował podobnym działaniem w polskiej WIEPOFAMIE. Zunifikowano wrzecienniki wiertarskie (jedenaście typowielkości), frezarskie (trzy typowielkości), zunifikowano wałki, koła zębate i korpusy, reduktory i sprzęgła. Dało to możliwość znacznego uproszczenie konstrukcji i skrócenia czasu budowy typowych obrabiarek zespołowych, których części znajdowały się w magazynie. Jeżeli chodzi o czas budowy, nie udało się jednak pobić Anglików. Sam proces unifikacji był ciekawy i wymagał bardzo twórczego podejścia. Efektem była swego rodzaju „tablica Mendelejewa”, w której rozmieszczano już wykonane zespoły zunifikowane i te, które dopiero czekały na skonstruowanie w miarę zamawiania ich przez klienta. W związku z tym cała unifikacja była opłacana przez kolejnych klientów. Ciekawie wyglądał rysunek zestawieniowy zunifikowanego wrzeciennika wielowrzecionowego w formie schematu kinematycznego z odnośnikami z kodami poszczególnych zespołów wałków, wrzecion, korpusu itd. Widok wrzeciennika z przodu to były w zasadzie ponumerowane osie wrzecion i wałków. Taki rysunek zestawieniowy powstawał w jeden dzień, a kompletna dokumentacja obrabiarki niekiedy nawet w kilka dni, maksymalnie kilka tygodni, dla bardziej skomplikowanych. Dzięki unifikacji znacznie poprawia się jakość obrabiarek, bo poprzez częste stosowanie zunifikowanych zespołów doprowadzone one zostają do perfekcji.

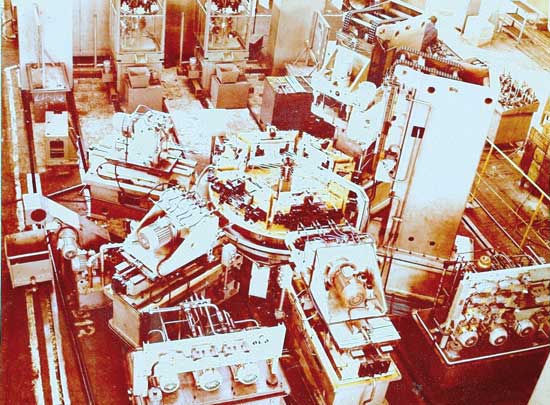

Obrabiarka zespołowa karuzelowa

Dużą wydajność obróbki w obrabiarkach zespołowych uzyskuje się przez zapewnienie ciągłości ruchu, odpowiednią organizację pozwalającą na skrócenie czasów maszynowych i pomocniczych, obróbkę wielonarzędziową i wielostronną. Wydajność ta jest znacznie zwiększona w stosunku do maszyn konwencjonalnych. Wierci się lub gwintuje np. wiele otworów w jednej operacji, niekiedy nawet kilkadziesiąt, lub frezuje kilka płaszczyzn jednocześnie i to z różnych stron. Podobnie jest z wytaczaniem skomplikowanych otworów, gdzie za pomocą specjalnego wytaczadła wieloostrzowego, za jednym przejściem uzyskuje się dokładnie wytoczony otwór wielostopniowy, często z fazami, rowkami, a niekiedy też łącznie z toczeniem poprzecznym lub po stożku. Najczęściej dzieje się to jednocześnie na kilku stanowiskach obrabiarki.

Przez lata konstruowania obrabiarek zespołowych wypracowano wiele rozwiązań konstrukcyjnych, które w efekcie doprowadziły do powstania bardzo wydajnych maszyn, zastępujących większą liczbę obrabiarek ogólnego przeznaczenia, dających wielkie oszczędności powierzchni produkcyjnej i oszczędności ludzi obsługi. Wtedy, w latach 70-tych ubiegłego wieku większość obrabiarek zespołowych w Polsce projektowanych było na roczny program produkcji rzędu 100-150 tysięcy sztuk obrabianych detali. Dzisiaj zdarzają się obrabiarki zespołowe, które potrafią wykonać program roczny na poziomie 1 miliona sztuk, a więc dziesięć razy więcej.

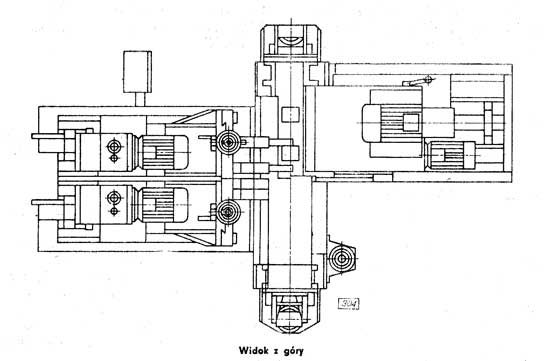

Obrabiarka LSP-42 do cięcia i wiercenia szyn kolejowych

Słyszy się opinie, że obrabiarki zespołowe nie mają dzisiaj racji bytu, gdyż rolę tę przejęły automaty i centra obróbcze. Częściowo można się zgodzić z taką opinią. Automaty, zwłaszcza od czasu, gdy opanowano do perfekcji indeksowanie wrzeciona (zatrzymywanie w każdym dowolnym i dokładnym położeniu) mogą wykonywać zadania zarezerwowane dotąd dla koronnej obróbki obrabiarek zespołowych, czyli obróbki wielostronnej. Do tego wielka uniwersalność tych nowych maszyn i łatwość zmiany programu produkcji dla poszczególnych detali mogą sugerować, że są to takie jakby obrabiarki zespołowe, tylko bardziej uniwersalne. Jednak w przemyśle motoryzacyjnym i innym, charakteryzującym się wielkoseryjnością lub masowością, nadal jest miejsce dla obrabiarek zespołowych. Ogromny postęp w budowie narzędzi skrawających, zwiększenie parametrów obróbki i trwałości narzędzi, przy jednoczesnym rozwoju bardzo szybkich i precyzyjnych zespołów posuwowych, umożliwia budowę konkurencyjnych, dla centr obróbczych wysokowydajnych, obrabiarek zespołowych. Koncern samochodowy, który buduje samochody w milionach sztuk rocznie, przy wielkiej unifikacji wielu elementów silników czy osprzętu jest w dalszym ciągu zainteresowany takimi obrabiarkami. Pewnie, że dzisiaj są to często już nieco inne obrabiarki – zestawiane w linie obróbcze składające się z obrabiarek uniwersalnych, specjalizowanych i specjalnych, połączone skomplikowanym zautomatyzowanym transportem. W wyspecjalizowanych firmach można zakupić wiele nowoczesnych elementów i zespołów obrabiarek np. elektrowrzeciono ceramiczne o stałym momencie w pełnym zakresie obrotów od 0 do 3000 obr./min. Gwarantuje ono nieosiągalną w latach 70-tych precyzję. Wiele innych elektrowrzecion i zespołów do budowy obrabiarek specjalnych jest dostępnych praktycznie od ręki. Podobnie sterowania oparte o sterowniki różnych firm dają możliwość tworzenia skomplikowanych układów. Kiedyś sterowanie wykonywane było za pomocą przekaźników i sterowników, co było bardziej zawodne, ale przy zdolnościach naszych automatyków dawało się tworzyć skomplikowane układy, łącznie z wizualizacją na pulpicie przebiegu pracy obrabiarki. Powstała wtedy w WIEPOFAMIE obrabiarka do frezowania korpusu dużego zaworu, którego odlew miewał bardzo różne naddatki na obróbkę. Na pierwszym stanowisku korpus był automatycznie mierzony i układ sterowania „ustalał” odpowiednią liczbę przejść dla następnego stanowiska, zgrubnego frezowania przy pomocy wysokowydajnego frezowania głowicami frezarskimi wielozębnymi, w zależności od wielkości naddatku. Ostatnim stanowiskiem było frezowanie dokładne powierzchni przylgowych zaworu, na które trafiał korpus z jednakowym, małym naddatkiem dla takiej obróbki. Dzisiaj przy pomocy sterownika byłoby to dość proste, ale wtedy bez komputerów było trudne. Podejmowano się innych trudnych zadań, jak np. głębokie wiercenie, wytaczanie narzędziami wieloostrzowymi, czy korekty ostrzy narzędzi wytaczarskich, w miarę zużywania. Zaprojektowany specjalny mechanizm, który wysuwał ostrze wkładki nożowej po 2 μm co jakiś czas, gdy specjalny układ pomiarowy na następnym stanowisku sygnalizował zużycie narzędzia. W tamtym czasie były to rozwiązania nowatorskie. Młody zespół konstruktorów (średnia wieku poniżej 30 lat) miał w pewnym sensie wolną rękę w poszukiwaniu nowych rozwiązań lub podejmowaniu prób zastosowania nowo powstałych (gdzieś w świecie) rozwiązań. Konstruktorzy musieli się szybko uczyć nowych skomplikowanych narzędzi wraz z ich systemami ustawiania (system ustawiaków i kontrustawiaków), systemów centralnego smarowania itd. W WIEPOFAMIE stosowane były głównie systemy włoskie BOTTI lub Trabone. Ciekawą maszyną była wykonana w serii dwudziestu sztuk obrabiarka do cięcia i wiercenia szyn kolejowych LSP-42. Wrzeciennik piły, która cięła na określoną długość szynę pracował z wielką wydajnością w bardzo ciężkich warunkach zmiennego przekroju szyny podczas cięcia. We wrzecienniku zastosowano skomplikowany układ kinematyczny, który napędzał wrzeciono za pomocą dwóch ślimacznic jednocześnie. Jeden ze ślimaków zamontowany był poprzez pakiet sprężyn talerzowych. Do tego łożyskowanie hydrostatyczne wrzeciona i koła zębate daszkowe pozwoliły uzyskać bardzo wysoką trwałość całego układu. Koła daszkowe to najprawdopodobniej polski wynalazek, jak wynika z oficjalnej strony firmy Citroen. Po sześciu latach intensywnej eksploatacji na ślimacznicach nie było śladów zużycia, a one na ogół najprędzej ulegają zużyciu. Powstało wiele innych ciekawych obrabiarek. Młodzi konstruktorzy współzawodniczyli w poszukiwaniach różnych, często sprytnych mechanizmów i rozwiązań konstrukcyjnych. Jednym z nich było kolejne zmniejszanie odległości dwóch małych wrzecion wiertarskich obok siebie, zamontowanych w jednym korpusie. Wrzeciona te potrzebne były przy wierceniu otworków w małych detalach ze stopów lekkich. Otworki w detalach były bardzo blisko siebie, niekiedy w odległości kilku milimetrów. Do tej pory odległość ze względu na uszczelnienie i łożyskowanie wrzecion mogła wynosić ok. 20 mm. Wiercenie w mniejszej odległości wymagało więc dwóch jednostek wiertarskich na dwóch kolejnych stanowiskach obrabiarki – i w związku z tym odpowiednio dużo miejsca – a w efekcie większej i droższej obrabiarki. Otworki charakteryzowały się małą średnicą, a więc konieczna była duża prędkość skrawania i obroty – ok. 3000 na minutę (a niekiedy nawet więcej), przez co nie można było zastosować normalnego uszczelnienia z gumy. Potrzebne było uszczelnienie labiryntowe lub odrzutnikowe, a do tego łożyska igiełkowe. Współzawodnictwo konstruktorów, na pograniczu zabawy, doprowadziło kolejno do zmniejszania odległości wrzecion aż do 6,5 mm... Dzięki temu rozwiązaniu zaoszczędzono dużo pieniędzy.

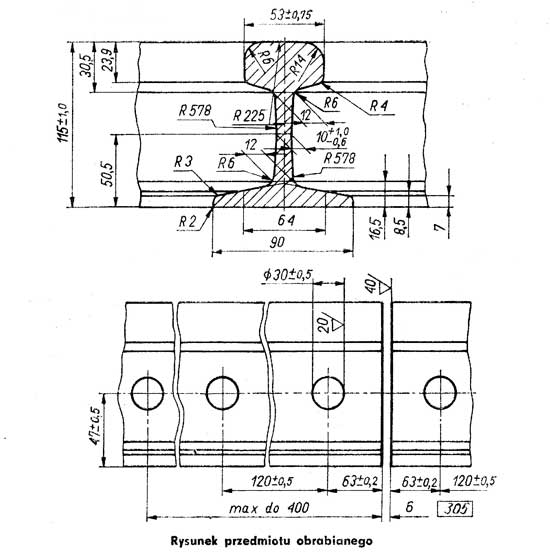

Detal obrabiany na obrabiarce LSP-42

Innym ciekawym przykładem dobrowolnego współzawodnictwa była praca nad mechanizmem szybkiego wysuwu wiertnika, dla skrócenia czasu wymiany wierteł we wrzecienniku wiertarskim. Mechanizm sterujący liczbą i kolejnością przejść wrzeciona frezarskiego związany był z tuleją (pinolą) wysuwną, w której osadzone było wrzeciono, czy tzw. śruba pływająca do jednoczesnego wysuwu pinoli wrzeciona frezarskiego i mocowania jej po dojściu do zderzaka. Również w technologii powstawały ciekawe rozwiązania, jak np. hartowanie indukcyjne prowadnic żeliwnych czy klejenie klejem ADALDIT stalowych prowadnic do żeliwnych korpusów. Było wiele różnych innych „patentów” w narzędziach, przyrządach, w sterowaniu hydraulicznym czy elektrycznym.

Do końca lat 70-tych WIEPOFAMA wyprodukowała ponad 2500 różnych obrabiarek specjalnych, w tym ponad 700 zespołowych i 18 skomplikowanych linii obróbczych. Do tego wiele innych maszyn jak np. walcarki do wierteł, seria maszyn do obróbki kół zębatych, małe tokarki, czy nawet płuco-serce dla Instytutu Pediatrii Akademii Medycznej w Poznaniu. Zanim zaczęto w 1957 roku wykonywać obrabiarki zespołowe w fabryce wyprodukowano tysiące uniwersalnych tokarek.

Wiele bardzo skomplikowanych obrabiarek zespołowych powstało w FUM Warka, np. obrabiarka do obróbki krzyżaka wału przegubowego napędowego dla naszego Fiata 125 czy Poloneza. Był to bardzo trudny w obróbce detal.

W KOPROTECH-u w latach 70-tych, oprócz wielu innych konstrukcji opracowano obrabiarkę z wymiennymi wrzeciennikami pobieranymi automatycznie z magazynu. KOPROTECH był Centrum Badawczo-Konstrukcyjnym Obrabiarek i według ich dokumentacji powstawały obrabiarki głównie w FUM Warka, KOFAMA Kowary i niekiedy w WIEPOFAMIE, która posiadała własne, silne zaplecze konstrukcyjno-technologiczno-doświadczalne. Obrabiarki zespołowe KOPROTECH i różne zespoły znormalizowane do produkcji obrabiarek zespołowych można zamówić jeszcze dzisiaj (w IMBiGS).

Przemysł obrabiarkowy był jedną z lokomotyw w polskim przemyśle. Wielka produkcja obrabiarek „ciągnęła” za sobą wiele innych fabryk. Uruchamiano produkcję nowoczesnych narzędzi, np. kompletne zespoły odwiórowania były produkowane w TECHMATRANS w Opolu. Do tego aparatura pneumatyczna, hydrauliczna, elektryczna, uszczelki np. w INCO, elementy chłodzenia i wiele innych zespołów i detali potrzebnych w budowie obrabiarek. W odlewni żeliwa w WIEPOFAMIE uruchomiono odlewanie nowoczesnego żeliwa Meekenite. W fabryce JOTES w Łodzi uruchomiono produkcję siłowników hydraulicznych, w zasadzie nie gorszych niż słynne w świecie siłowniki Parker Hannifin. Fabryka ta produkowała również bardzo dobre obrabiarki – szlifierki.

Jakość produkowanych obrabiarek zależna była od jakości komponentów, a z tą bywało różnie. Wysiadała aparatura elektryczna, były problemy z jakością uszczelnień. Choć na ogół jakość polskich obrabiarek nie odbiegała od jakości obrabiarek z innych europejskich firm. Przykładowo skonstruowany w KOPROTECH, a produkowany w WIEPOFAMIE stół podziałowo-obrotowy JAG, stosowany w budowie obrabiarek zespołowych tzw. karuzelówek. Francuska firma Renault gdy potrzebowała dokładny stół do budowanej u siebie obrabiarki, to kupowała właśnie ten. Prawdopodobnie był to wtedy najdokładniejszy stół podziałowo-obrotowy w Europie. Firmy Renault i Mauzer zlecały też w WIEPOFAMIE projektowanie i budowę dużych systemów obróbczych do korpusów, składających się z wielu obrabiarek połączonych automatycznym i skomplikowanym transportem, a do wielu niemieckich firm obrabiarkowych, takich jak GUBISCH, ERNST KOCH, czy GFM z Austrii, dostarczano dużą ilość skomplikowanych zespołów lub kompletnych maszyn.

Aleksander Łukomski

artykuł pochodzi z wydania 12 (75) grudzień 2013

Czytaj także:

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec