Strona 2 z 4

Obróbka laserowa stopów aluminium tak jak i innych metali jest realizowana w obszarach cięcia laserowego, stopowania, bezprzetopieniowego i z topieniem wasrtw wierzchnich. W badaniach dotowanych przez grupę PSA Citroen prowadzono analizę możliwości wzmacniania powierzchni (głownie na odporność mechanicznego zużycia) stopu aluminium (AlSi7Mg) związkiem AlN [7]. Związek taki wytwarzano na powierzchni stopu aluminium metodą laserowo-plasmowo bombardowania powierzchni w atmosferze gazu N2. Właściwości tribologiczne takiej powierzchni są dużo lepsze oraz nastąpił wzrost twardości.

Źródło lasera zostało też wykorzystane do zwiększenia wytrzymałości zmęczeniowej w stopie aluminium z cynkiem 7085 i 7050 [8]. Wzmacnianie powierzchni przeprowadzono „młotkowaniem” laserowym (LP-Laser Penning) dzięki czemu zwiększono wytrzymałość zmęczeniową nawet dla próbek potem anodowanych. Jak dowodzą autorzy w porównaniu z powierzchnia nie obrobioną żywotność zwiększyła się 5,6 razy. Natomiast w stosunku do anodowanej o 60%. Podobne badania wpływu laserowej obróbki (LSP – laser shock peening) na wytrzymałość zmęczeniową prowadzili autorzy pracy opisanej w literaturze [9] dla stopu 2024. Otrzymali oni również znaczny wzrost wytrzymałości zmęczeniowej i związali to mocno z naprężeniami resztkowymi pozostałymi w stopie. Bardzo podobne badania prowadzone przez innych autorów [10] wykazały również dwukrotny wzrost wytrzymałości zmęczeniowej przy zastosowaniu LSP.

Innym nietypowym wykorzystaniem źródła lasera jest formowanie piany aluminiowej. Piany aluminiowe stały się przedmiotem wielu badań ze względu na unikalne właściwości taki jak niski ciężar, duża wytrzymałość, dobre właściwości izolacyjne. Proces otrzymywania takich pian przy pomocy lasera został przedstawiony w pracy Y.P. Kathuria [11]. Jak wynika z tych badań gęstość takich wyrobów wynosi od 0,88 do 1,04 g/cm3, przy porowatości odpowiednio: od 67% do 32%. Decydującym parametrem była również szybkość przesuwu wiązki lasera. Otrzymywane w ten sposób wyroby sandwichowe mogą być z powodzeniem stosowane jako elementy konstrukcyjne i części maszyn.

Laserowa obróbka powierzchniowa stosowana jest też w stopach o wysokiej wytrzymałości lub trudno obrabialnych jak na przykład kompozyty z fazą zbrojącą SiC [12,13]. Wysokowytrzymały stop MVTU-6 zawierający Al-Si-Cu-Cd opracowany przez Moskiewski Państwowy Uniwersytet Techniczny im. N.E. Baumana został poddany obróbce laserowej dzięki czemu uzyskano wyższą twardość w strefie wpływu ciepła oraz quasi-eutektyczne wydzielania [14]. Autorzy innej publikacji [15] dowodzą, że można otrzymać strukturę nanoziarnową w wyniku przetopienia laserowego stopu A319. Stop ten stosuje się na tłoki cylindrowe a dzięki takiej technologii możliwe jest uzyskanie dużej twardości oraz kanałów, zbiorników zwiększających możliwość smarowania.

Tabela 1 Skład chemiczny próbek przeznaczonych do badań

Nasze wcześniejsze badania, dotyczące obróbki laserowej stopów aluminium, zostały wykonane w 2003 roku i zapoczątkowały prace nad poszukiwaniem najlepszych parametrów obróbki laserowej, w celu uzyskania najlepszych własności warstwy wierzchniej, czyli zwiększonej twardości i jednorodnego składu chemicznego [16-18]. Laserowe stopowanie warstwy wierzchniej z wykorzystaniem powłoki Boro Tec 10009 było przedmiotem badań w 2005 roku. Operacje na wspomnianej warstwie wierzchniej wykonano poprzez nałożenie metodą metalizacji natryskowej warstwy Boro Tec 10009. Do przetopu warstwy Boro Tecu 10009 potrzebna duża gęstość mocy i powoduje ona powstanie powierzchni nierównomiernie przetopionej i przetopu wyłącznie warstwy natryskiwanej [19]. Warstwa wierzchnia została utwardzona w obszarze przetopu i uzyskiwano twardość do poziomu 800HV0,1.

Tabela 1 Skład chemiczny próbek przeznaczonych do badań

Nasze wcześniejsze badania, dotyczące obróbki laserowej stopów aluminium, zostały wykonane w 2003 roku i zapoczątkowały prace nad poszukiwaniem najlepszych parametrów obróbki laserowej, w celu uzyskania najlepszych własności warstwy wierzchniej, czyli zwiększonej twardości i jednorodnego składu chemicznego [16-18]. Laserowe stopowanie warstwy wierzchniej z wykorzystaniem powłoki Boro Tec 10009 było przedmiotem badań w 2005 roku. Operacje na wspomnianej warstwie wierzchniej wykonano poprzez nałożenie metodą metalizacji natryskowej warstwy Boro Tec 10009. Do przetopu warstwy Boro Tecu 10009 potrzebna duża gęstość mocy i powoduje ona powstanie powierzchni nierównomiernie przetopionej i przetopu wyłącznie warstwy natryskiwanej [19]. Warstwa wierzchnia została utwardzona w obszarze przetopu i uzyskiwano twardość do poziomu 800HV0,1.

Badania własne – przedmiot i metodyka

Do badań wytypowano dwa stopy aluminium o składzie chemicznym przedstawionym w tabeli 1. Skład chemiczny został określony za pomocą spektrometru jarzeniowego LECO GDS 500. Próbki siluminu (AlSi6Cu4) wycięto z głowicy cylindrowej samochodu osobowego. Drugi stop to stop aluminium do przeróbki plastycznej EN-AW 6082 (PA4). Stop odlewniczy AlSi6Cu4 jest stopem przeznaczonym do obróbki cieplnej (utwardzania dyspersyjnego), stosowanym na wysoko obciążone elementy o skomplikowanym kształcie, wymagające dobrej lejności i wypełniania formy. Taką częścią samochodową jest głowica silnika spalinowego o zapłonie samoczynnym wraz z turbodoładowaniem. Przed obróbką laserową powierzchnia próbek została pokryta czarnym gwaszem z dodatkiem szkła wodnego. Do obróbki laserowej wykorzystano stanowisko: laser molekularny CO2, firmy Trumpf, typu TLF 2600t i tokarka firmy Famot, typu TUM 35D1. Przyjęto średnice wiązki laserowej na obrabianym przedmiocie d = 2 mm, oraz prędkość przesuwu wiązki laserowej v = 2,8; 3,2 i 5,33 mm/s

Charakterystyka techniczna użytego lasera: maksymalna moc wyjściowa – 2600 W; stabilność mocy wyjściowej – 2%; rozkład gęstości mocy – TEM01; częstotliwość pulsacji mocy – 100 Hz ¸ 100 kHz; puls mocy – 10 ms, CW (fala ciągła); długość fali promieniowania świetlnego – 10,6 mm;

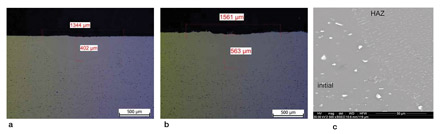

Rys. 1 Struktura strefy obrobionej laserowo - stopu aluminium 6082. Parametry obróbki laserowej: moc wiązki laserowej P = 400 (a), 530 (b, c)W, prędkość przesuwu wiązki v = 3,2 mm/s, średnica wiązki d = 2 mm

Parametry obróbki laserowej zostały dobrane na podstawie analizy literatury i wstępnych badań własnych. Optymalizacja tych parametrów pozwoli na wybór warstwy zmienionej, ale nie posiadającej wad w postaci pęcherzy lub pęknięć. Przeprowadzono analizę profilu chropowatości powierzchni ścieżek po obróbce laserowej. Profil chropowatości odwzorowano za pomocą profilometru T8000 wyznaczając parametry takie jak Ra, Rt i RzISO. Badanie prowadzono prostopadle do ścieżki. Do dalszych badań wycięto próbki w celu przeprowadzenia obróbki cieplnej - utwardzania dyspersyjnego: przesycanie 520 oC -chłodzenie w wodzie i późniejsze starzenie w 150 oC. Celem takiego działania było sprawdzenie czy obróbka cieplna spowoduje większe zmiany w strefie wpływu ciepła. Badania metalograficzne przeprowadzono na wykonanych zgładach (ponad 60 szt.) za pomocą mikroskopu świetlnego Nikon Eclipse L150 oraz twardościomierzu Micromet 2104 firmy Buehler.