Strona 3 z 4

Wyniki badań

Obserwacja struktury obszarów zmienionych na wskutek obróbki laserowej wykazała, że naświetlanie przy mocy 260 W nie spowodowało żadnych zmian strukturalnych, tak w stopie AlSi6Cu4 jak i w 6082. Zauważalne zmiany są widoczne przy naświetlaniu z mocą wyższą niż 400 W. Obserwacjom poddano kilka ścieżek, a zgłady szlifowano kilka razy aby wykluczyć przypadkowość otrzymanych wyników. Na podstawie obserwacji można stwierdzić, że optymalny zakres stosowanej mocy przy szybkości przesuwu wiązki o średnicy 2 mm od 2,8 do 5,33 [mm/s] to 400 – 530 W. Stosowanie takich parametrów zapewnia otrzymanie warstwy bez pęcherzy i pęknięć.

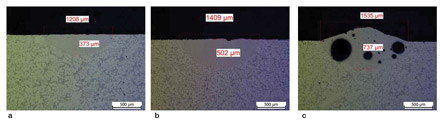

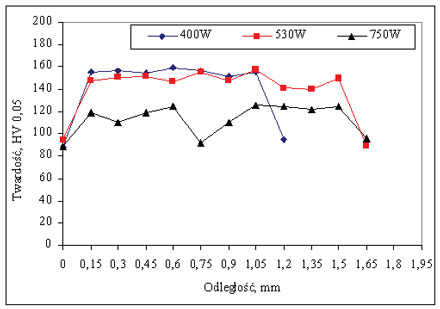

Dla wszystkich próbek naświetlanych z mocą 750 W stwierdzono występowanie pęcherzy. Bardziej podatnym materiałem na obróbkę laserową wydaje się być stop AlSi6Cu4, ponieważ przy tych samych parametrach uzyskuje się w nim większą strefę wpływu ciepła. Przykładowa głębokość ścieżki dla stopu 6082 przy przesuwie 2,8 mm/s i mocy 530 W wynosi 0,39 mm, a dla stopu AlSi6Cu4 0,50 mm. Wynikać to może z niższej temperatury topnienia siluminu i dzięki temu – szybszemu przyjęciu ciepła dostarczonego do powierzchni. Wyniki twardości metodą Vickersa wskazują, że utwardzanie dyspersyjne dla obu stopów spowodowało wzrost twardości, tak w rdzeniu jak i warstwie obrobionej laserem. Przykładowe struktury strefy (ścieżki) wpływu ciepła dla stopu 6082 przedstawiono na rysunku 1, a wyniki twardości wzdłuż ścieżki pod obrobioną powierzchnią na rysunku 2. Identyczne zestawienie dla stopu AlSi6Cu4 przedstawiono na rysunkach 3 i 4.

Rys. 2 Rozkład twardości HV0,05 w strefie obrobionej stopu aluminium 6082. Parametry obróbki laserowej: moc wiązki laserowej P = 400, 530,750 W, prędkość przesuwu wiązki v = 5,33 mm/s, średnica wiązki d = 2 mm

Dla wszystkich próbek naświetlanych z mocą 750 W stwierdzono występowanie pęcherzy. Bardziej podatnym materiałem na obróbkę laserową wydaje się być stop AlSi6Cu4, ponieważ przy tych samych parametrach uzyskuje się w nim większą strefę wpływu ciepła. Przykładowa głębokość ścieżki dla stopu 6082 przy przesuwie 2,8 mm/s i mocy 530 W wynosi 0,39 mm, a dla stopu AlSi6Cu4 0,50 mm. Wynikać to może z niższej temperatury topnienia siluminu i dzięki temu – szybszemu przyjęciu ciepła dostarczonego do powierzchni. Wyniki twardości metodą Vickersa wskazują, że utwardzanie dyspersyjne dla obu stopów spowodowało wzrost twardości, tak w rdzeniu jak i warstwie obrobionej laserem. Przykładowe struktury strefy (ścieżki) wpływu ciepła dla stopu 6082 przedstawiono na rysunku 1, a wyniki twardości wzdłuż ścieżki pod obrobioną powierzchnią na rysunku 2. Identyczne zestawienie dla stopu AlSi6Cu4 przedstawiono na rysunkach 3 i 4.

Rys. 3 Struktura strefy obrobionej laserowo - stopu aluminium AlSi6Cu4. Parametry obróbki laserowej: moc wiązki laserowej P = 400 (a), 530 (b), 750(c) W, prędkość przesuwu wiązki v = 2,8 mm/s, średnica wiązki d = 2 mm

Rys. 4 Rozkład twardości HV0,05 w strefie obrobionej laserowo i obrobionej cieplnie - stopu aluminium AlSi6Cu4. Parametry obróbki laserowej: moc wiązki laserowej P = 400, 530, 750 W, prędkość przesuwu wiązki v = 2,8 mm/s, średnica wiązki d = 2 mm

Znaczny wzrost twardości w próbkach wyciętych z głowicy cylindrowej związany jest z większą zawartością pierwiastków stopowych takich jak miedź i krzem. Dyspersyjne wydzielenia w warstwie pozwoliły uzyskać twardość, której poprzez klasyczną obróbkę nie można uzyskać. Duży wzrost twardości (do poziomu ponad 160 HV) i uzyskana równomierna struktura pozwala zaproponować taką technologię do zwiększania twardości i odporności na zużycie w tych stopach. Stop 6082 jest stopem aluminium zawierającym dużo mniej pierwiastków stopowych, dlatego przyrost twardości nie jest też znaczny bo do poziomu 120HV0,05.