Ważący niemal 750 kilogramów, długi na ponad 5 metrów element, wykorzystywany do zabezpieczenia kompozytowej konstrukcji skrzydła samolotu podczas obróbki, został w całości wykonany w technologii druku 3D w Oak Ridge National Laboratory. Według certyfikatu wydanego przez Guinnessa, jest to największy jednolity wydruk 3D na świecie.

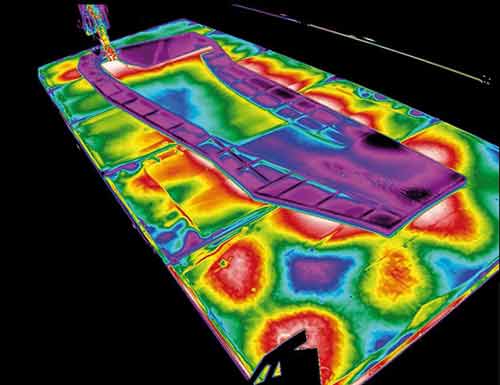

Obraz z kamery termowizyjnej z procesu drukowania rekordowej części

Inżynierowie Boeinga współpracują z ekspertami ORNL w celu adaptacji technologii druku 3D w produkcji na masową skalę, co ma umożliwić redukcję wykorzystania energii, czasu produkcji, kosztów i potrzebnej pracy. Mike Matlack, inżynier badania i rozwoju materiałów, odpowiedzialny za wykorzystanie technologii przyrostowych w produkcji modelu 777X, zapewnia, iż wykonanie elementu tradycyjnymi metodami zajęłoby miesiące. Dzięki drukowi 3D udało się ograniczyć czas potrzebny na produkcję elementu do trzydziestu godzin.

Boeing wykorzystuje techniki wytwarzania przyrostowego już od 1997 roku. Na całym świecie latają cywilne i wojskowe maszyny tej firmy, zawierające 50 tysięcy części z druku 3D. Rozwój tej techniki w ostatnich latach pozwala na wytwarzanie także dużych i złożonych obiektów.