Stal damasceńska to świadectwo kunsztu metalurgicznego średniowiecznego Środkowego i Bliskiego Wschodu. Cechowała się optymalnymi właściwościami, będąc odpowiednio twarda, a jednocześnie stosunkowo giętka i kowalna. Służyła do wyrobu broni białej, cieszącej się renomą najlepszej na świecie, która do Europy trafiła w dobie wypraw krzyżowych z terenów dzisiejszej Syrii – stąd nazwa.

Technologia otrzymywania tej stali była od początku utrzymywana w ścisłej tajemnicy, a w początkach XVII wieku jej znajomość z nieznanych powodów zupełnie zanikła. Od tamtego czasu podejmowano wiele wysiłków jej odtworzenia czy też opracowania innej techniki otrzymywania podobnych właściwości.

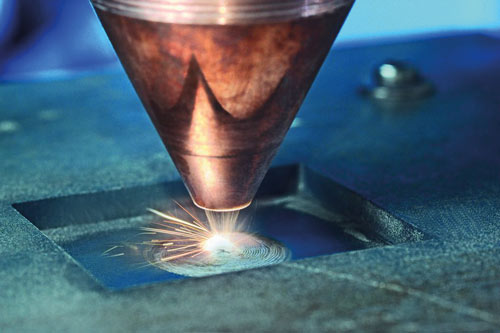

W ramach badań nad możliwościami technologii przyrostowej LMD (Laser Material Deposition), prowadzonych przez Instytut Technologii Laserowych Fraunhofera (ILT), we współpracy z Instytutem Badawczym Żelaza Maxa Plancka (MPIE), opracowano współczesny odpowiednik stali damasceńskiej na bazie warstwowego kompozytu żelaza, niklu i tytanu. Materiał o strukturze warstwowej uzyskiwany jest podczas depozycji proszków metali za pomocą energii lasera. Charakterystyczne dla stali damasceńskiej właściwości uzyskano za pomocą skomplikowanej procedury regulacji temperatury, pozwalającej kontrolować mikrostrukturę poszczególnych warstw materiału, również w odniesieniu do warstw uprzednio naniesionych. W ten sposób obróbka cieplna stała się częścią składową procesu wytwarzania przyrostowego. Po naniesieniu kilku warstw przerywano proces na 120 sekund, czekając na spadek temperatury do 195 °C, pozwalający na uzyskanie miejscowej transformacji austenitu do martenzytu w kolejnych cyklach punktowego schładzania i rozgrzewania, otrzymując w rezultacie strukturę naprzemiennych warstw hartowanych i niehartowanych. W ramach jednego procesu połączono więc hartowanie, transformację martenzytyczną i wytrącanie faz, uzyskując materiał cechujący się wytrzymałością na rozciąganie rzędu 1300 mPa i elongacją rzędu 10%, niewymagający dalszej obróbki cieplnej. Badana jest także możliwość aplikacji tej metody do innych kompozycji materiałowych, np. ze stopami aluminium.

mpie.de