Wraz z rozwojem napędów wykorzystujących paliwa kriogeniczne wzrasta zapotrzebowanie na instalacje służące do przechowywania takich materiałów. W produkcji zbiorników, przewodów i innych podzespołów kriogenicznego układu paliwowego, pracujących z temperaturami dochodzącymi do -253 °C (ciekły wodór), jednym z wyzwań konstrukcyjnych jest dobór odpowiednich technik łączenia elementów. Są to niejednokrotnie podzespoły złożone z części wykonanych z materiałów o różnej charakterystyce.

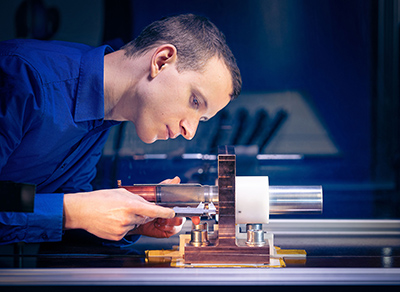

Podobnie było w przypadku elementu kriostatu, użytkowanego przez reaktor badawczy FRM II na Uniwersytecie Technicznym w Monachium. Ze względu na różnice temperatury topienia metali wykonanie szczelnego połączenia wysokiej jakości między elementami ze stali, miedzi i aluminium wymagało zastosowania szeregu skomplikowanych uszczelnień i technik łączenia, takich jak spawanie wiązką elektronów. Inżynierowie z Instytutu Fraunhofer IWS opracowali alternatywną technologię produkcji takiego elementu, wykorzystującą metodę zgrzewania impulsem magnetycznym MPW (magnetic pulse welding). Zgrzewanie zachodzi pod wpływem wysokiego ciśnienia wytworzonego przez ruch wywołany impulsem magnetycznym bez udziału wysokiej temperatury, co w konsekwencji pozwala uniknąć powstawania kruchych struktur międzymetalicznych.

Metoda zgrzewania impulsem magnetycznym ma potencjał do wykorzystania nie tylko przy budowie instalacji kriogenicznych i układów napędowych w motoryzacji, lotnictwie i kosmonautyce ale także w elektronice. Opracowana przez Fraunhofer IWS aparatura kontrolna ułatwia sterowanie parametrami procesu i może przyczynić się do szerszego upowszechnienia się tej technologii.

fraunhofer.de

foto: ronaldbonss.com