(artykuł reklamowy)

Technologia Multi Jet Fusion (MJF) pozwala na drukowanie form, które mogą z łatwością zastąpić tradycyjne formy do termoformowania wykonane konwencjonalnie na maszynach CNC dla małych i średnich serii, takich jak przeźroczyste elementy ortodontyczne oraz większość prototypów form do termoformowania do walidacji danej aplikacji.

Technologia MJF to szybszy i prostszy, nisko-kosztowy sposób wytwarzania form stosowanych do małoseryjnej produkcji z termoformowaniem. Oto główne zalety wytwarzania form w technologii MJF:

- Koszt: MJF umożliwia wytwarzanie form na podstawie plików projektowych CAD, co eliminuje pośrednie etapy procesu w porównaniu z CNC (CAM, ustawianie narzędzi obróbczych itp.)

- Waga: Tworzywa sztuczne do drukowania 3D są lżejsze niż aluminium lub stal. Ponadto 3D umożliwia tworzenie złożonych struktur, np. struktur kratownicowych, co zmniejsza wagę przy praktycznym zachowaniu właściwości mechanicznych.

- Swoboda projektowania: Dzięki MJF projekt może być dowolnie kompleksowy. Można tworzyć i uzyskiwać najbardziej złożone projekty form. Nie jest to możliwe przy tradycyjnej produkcji.

- Więcej detali, mniej etapów: MJF może dodawać teksturę na częściach, zmniejszając liczbę etapów niezbędnych do stworzenia formy. Projekty mogą osiągać wysoki poziom złożoności.

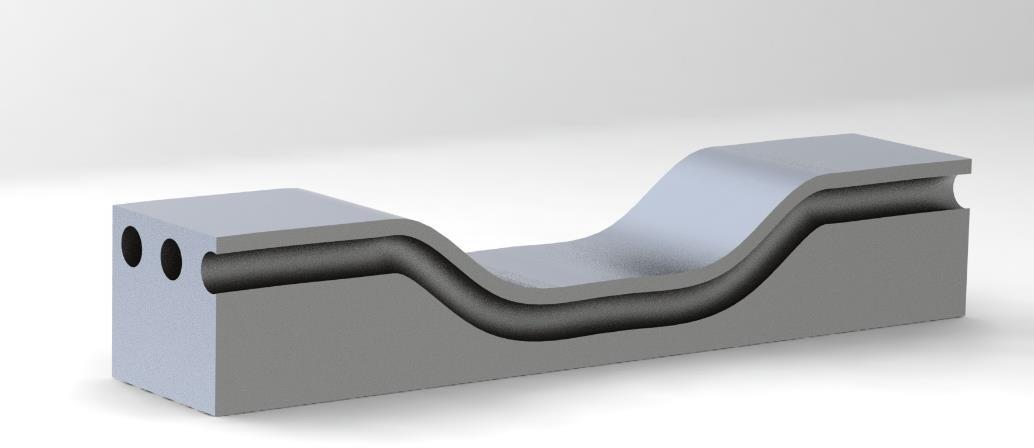

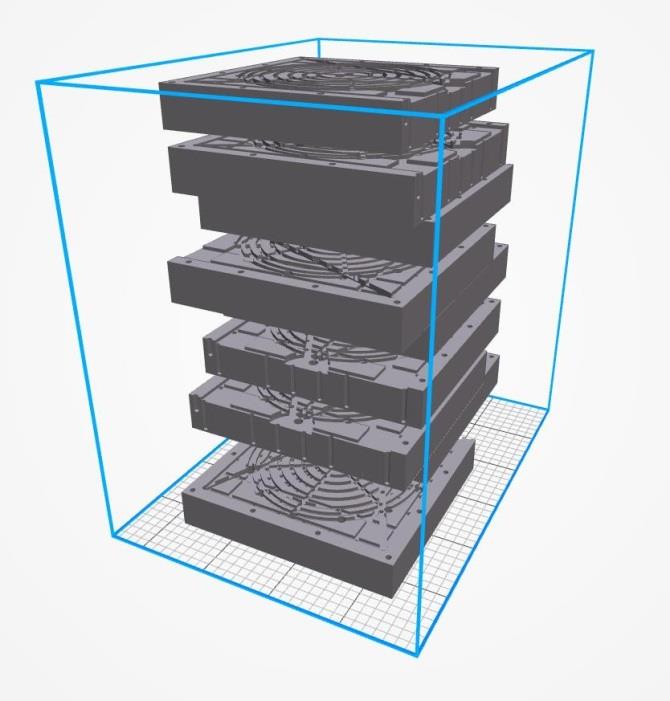

Rys. 1 Forma drukowana MJF

Wstęp

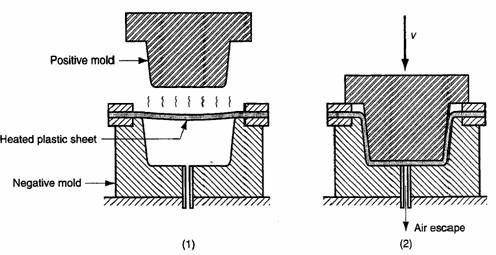

Termoformowanie to proces podgrzewania powierzchni tworzywa nieco powyżej jego granicy plastyczności i kształtowania arkuszy tworzywa sztucznego w sztywnej formie lub na kopycie.. Wartość wszystkich termoformowanych komponentów wytworzonych w Ameryce Północnej już na początku roku 2000 przekroczyła 10 mld dolarów. Tradycyjnie ok. ¾ wszystkich produktów termoformowanych wytwarza się z arkuszy o grubości 1,5 mm lub mniejszej, są to głównie sztywne, jednorazowe produkty opakowaniowe. Reszta jest w większości wytwarzana z arkuszy o grubości 3 mm lub więcej i są to w większości wytrzymałe towary konstrukcyjne1.

Rys. 2 Przegląd mechanicznego procesu termoformowania [Heated plastic sheet-podgrzewany arkusz tworzywa/ positive mold-forma górna/ negative mold-forma dolna/air escape-wylot powietrza]

Bieżące zastosowania termoformowania

Zalety takie jak niski koszt wyposażenia stanowiska produkcyjnego lub niski koszt oprzyrządowania czynią termoformowanie jedną z najczęściej stosowanych technologii w dzisiejszym przemyśle.

Termoformowane tworzywa idealnie nadają się na produkty konsumenckie, do handlu detalicznego i ekspozycji, sportu i wypoczynku, elektroniki oraz do zastosowań przemysłowych.

Rys. 3 Opakowania żywności

Rys. 4 Opakowania blistrowe

Rys. 5 Motoryzacyjna część termoformowania

Przemysłowy proces termoformowania

Rys. 6 Przemysłowy proces termoformowania [heater-grzejnik/moulding die and cut-matryca i cięcie w formie/stacking-układanie]

1. Arkusz tworzywa sztucznego jest podawany z rolki lub z wytłaczarki na obszar promieniowania podczerwonego w celu ogrzania do temperatury formowania, kiedy to plastik staje się dość miękki, by dał się formować (powyżej temperatury zeszklenia, ale poniżej temperatury topnienia, por. Rys. 7). Aby zmaksymalizować przepustowość maszyny, czas ogrzewania powinien być możliwie najkrótszy.

Rys. 7 Krzywa wykresu rozciągania w zależności od temperatury2

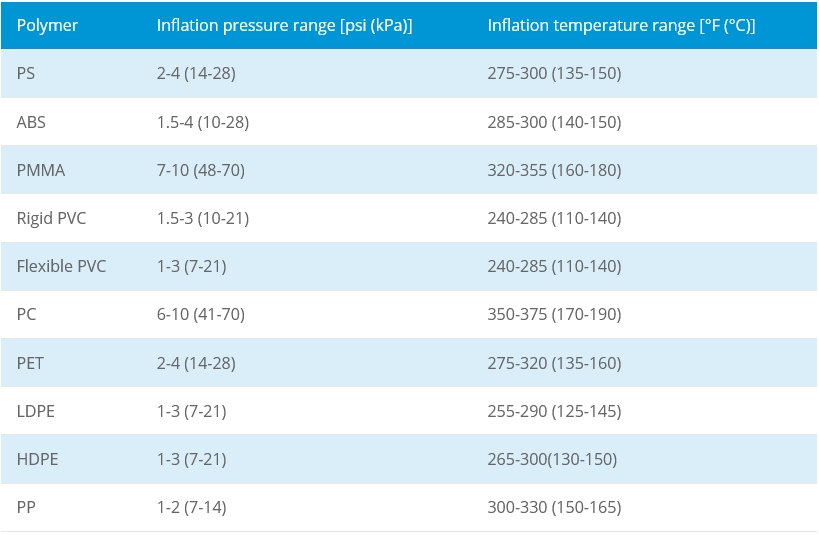

Rys. 8 Zakresy Ciśnienia Wewnętrznego dla Polimerów Termoformowalnych2

Na innych liniach, np. do wyrobu blistrów, po ukończeniu termoformowania wprowadza się produkt w opakowanie, które następnie zostaje odpowiednio uszczelnione (por. Rys. 9).

Rys. 9 Linia pakowania

Wymagania form do termoformowania

- Dokładność: Mniejsza niż w przypadku formowania wtryskowego. Zazwyczaj wystarcza +/- 0.2 mm.

- Chropowatość: chropowatość formy warunkuje przeźroczystość części termoforomowanej. W przypadku przeźroczystego plastiku stosowanego do blistrów transparentność ma krytyczne znaczenie. Z tego względu powierzchnia formy powinna być możliwie jak najgładsza.

- Temperatura i wymiana ciepła: Jak wspomniano wcześniej, parametr ten ma kluczowe znaczenie dla zwiększenia tempa produkcji. Jest to jedna z głównych przyczyn, dla których formy produkcyjne wykonuje się z aluminium lub stali, gdyż są to materiały znakomicie przewodzące ciepło.

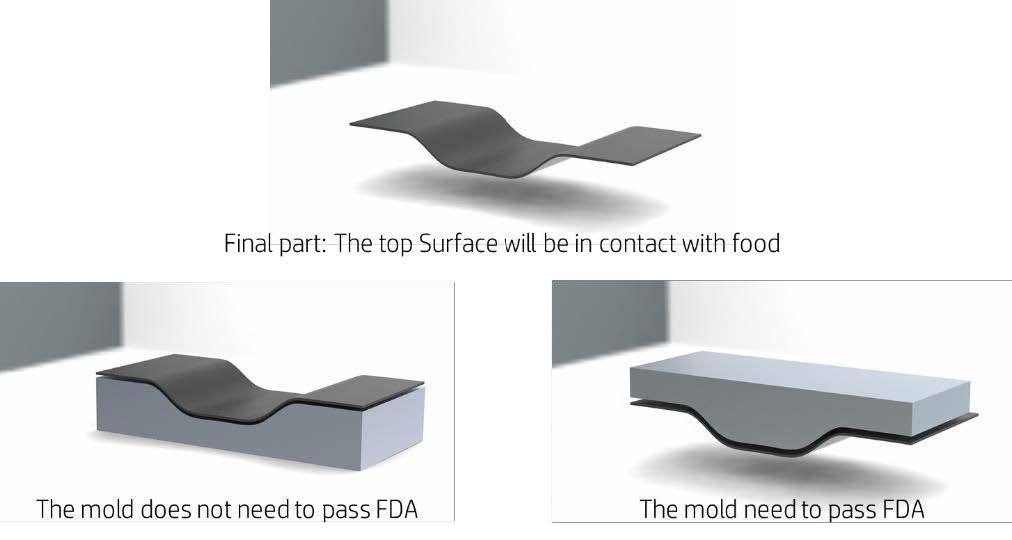

- Przepisy FDA: W przypadku części termoformowanych mających kontakt z żywnością, w niektórych przypadkach formy muszą spełniać przepisy FDA.

Jeśli forma ma bezpośredni kontakt z powierzchnią, która będzie mieć kontakt z jakąkolwiek żywnością, forma musi spełniać wymagania przepisów FDA. W innej sytuacji forma nie podlega tym przepisom (por. Rys. 10).

Rys. 10 Przepisy FDA dla form do termoformowania [część końcowa, górna powierzchnia będzie miała kontakt z żywnością: Forma nie musi być zgodna z FDA/Forma musi być zgodna z FDA]

- Porowatość: Porowatość to kluczowy czynnik dla form. Aby wydobyć powietrze za pomocą podciśnienia, w materiale nieporowatym muszą znajdować się małe otwory (zazwyczaj 0,5 mm) wokół elementu, w szczególności w narożnikach. W przeciwnym razie podczas procesu pojawią się małe pęcherzyki, a małe otwory będą widoczne w termoformowanym plastiku.

Rys. 11 Forma do termoformowania z widocznymi otworami 0,5 mm

Zastosowanie materiałów porowatych znacznie zmniejsza liczbę otworów wymaganych dla danego elementu, ale z drugiej strony zwiększy to chropowatość, co wpłynie na transparentność końcowego plastiku.

Tradycyjne technologie i materiały dla form do termoformowania

Technologia i materiały stosowane do formowania zależą od tego, czy forma wykorzystywana jest do produkcji czy prototypowania.

Jak już wspomniano, dla celów produkcyjnych krytycznym miernikiem jest liczba elementów, którą forma może przetworzyć w danej jednostce czasu. Produkcja zależy od tego, jak szybko można podgrzać plastikową folię (ta zmienna nie zależy od formy) oraz jak szybko plastik możne schłodzić w formie.

Aby zwiększyć szybkość ekstrakcji, w produkcji zazwyczaj stosuje się formy aluminiowe, natomiast formy do prototypowania zawierają więcej izolatorów, takich jak plastik lub drewno.

Formy produkcyjne

W przemyśle najczęściej stosuje się aluminium. Zazwyczaj do form o dużym przekroju stosuje się aluminium odlewane, natomiast w przypadku małych przekrojów stosuje się aluminium obrabiane (por. Rys. 12).

Formy aluminiowe odlewane

W przypadku form wielkopowierzchniowych zazwyczaj stosuje się aluminium odlewane bezciśnieniowo lub ciśnieniowo. Stop aluminium A-356.2, zapewnia doskonałe możliwości odlewania, skrawalność i zgrzewalność. Proces odlewania zaczyna się od wzornika, często wykonanego z drewna, ale czasem z gipsu lub wzmocnionej włóknem szklanym żywicy poliestrowej. Jeśli ostateczny odlew musi zawierać podcięcia, wzornik należy wykonać w częściach. Najczęściej do produkcji gotowego narzędzia wykorzystuje się formy piaskowe2.

Rys. 12 Forma odlewu aluminiowego dla dużego przekroju

Formy aluminiowe obrabiane

Wraz z rozwojem obrabiarek sterowanych numerycznie, obróbka aluminiowych stała się standardowym sposobem wytwarzania form dla przemysłu. Najczęściej stosowany do tego celu materiał to Al 6061- T6. Stop ten jest łatwy w obróbce i stabilny wymiarowo. W przypadku zastosowań o wyższych temperaturach zalecany jest materiał Al 7075-T651, czasem zwany aluminium lotniczym. Jest to wytrzymalszy stop wysokotemperaturowy, stosowany z poliwęglanem (PC), polisulfonem (PSO), fluoropochodnymi węglowodoru (FEP) oraz polimerami z wypełnieniem i wzmocnieniami. Kanały chłodzące są wiercone w formach . W przypadku płytkich form, do podstawy mocowana jest płyta chłodząca. Ponieważ forma wykonywana jest bezpośrednio z pliku cyfrowego, dokładność takich form jest zdecydowanie na wyższym poziomie niż form odlewanych2.

Rys. 13 Obróbka CNC formy aluminiowej

Inne materiały

W przypadku polimerów wysokotemperaturowych czasem stosowana jest stal. Dla form wymagających wysokiego ciśnienia i temperatur oraz odporności na zużycie zalecana jest wstępnie utwardzona stal P20.

Ponadto, form z porowatego aluminium (Metapor® lub Espor®) używa się do zmniejszenia ilości otworów obróbczych, gdyż pory pomagają w wytworzeniu podciśnienia, por. Rys. 14.

Rys. 14 Porowata forma aluminiowa z Metapor® CMMaterials

Formy prototypowe

Do wytwarzania form prototypowych do termoformowania używa się drewna twardego, gipsu, pianki lub tworzyw sztucznych, gdyż nie podlegają one ścisłym wymaganiom w zakresie ciepła, jakie forma może odprowadzić w jednostce czasu.

Formy z tworzywa zazwyczaj mają rozległe struktury wewnętrzne i konstrukcje kratownicowe w celu minimalizacji zniekształceń formy podczas formowania. Wykazują one wytrzymałość na ściskanie powyżej 10,000 psi (68 MPa). Temperatury ciągłego użycia są ograniczone do 250 °F (120 °C) w celu minimalizacji degradacji termicznej plastiku. Plastikowe formy do prototypowania służą do formowania wielowarstwowych i niewzmacnianych struktur kompozytowych.

Formy te zazwyczaj wytwarza się w tradycyjny sposób laminowania, w sposób podobny do budowy jednostek pływających, wanien sanitarnych i osłon prysznicowych2.

Rys. 15 Forma drewniana

Rys. 16 Forma z tworzywa

Dlaczego warto stosować formy drukowane w technologii MultiJet Fusion?

Technologia MJF to szybszy i prostszy, nisko- kosztowy sposób produkcji form stosowanych do małoseryjnej produkcji z termoformowaniem. Oto główne zalety tworzenia form w technologii MJF:

- Koszt: Formy MJF umożliwiają wytwarzanie form na podstawie plików CAD. Ta nowa możliwość eliminuje pośrednie etapy procesu, w porównaniu z CNC (CAM, nastawy maszyn, narzędzi itp.)

- Waga: Tworzywa sztuczne do drukowania 3D są lżejsze niż aluminium lub stal. Ponadto 3D umożliwia tworzenie złożonych struktur. Dla przykładu zastosowanie struktur kratownicowych zmniejsza wagę, w praktyce pozwalając na zachowanie właściwości mechanicznych. W niektórych liniach termoformowania, termoformowane tworzywo jest transportowane przez przenośniki do zgrzewarki za pomocą specjalnych uchwytów. Dzięki wydrukowaniu tych uchwytów poprzez MJF, precyzja przenośników wzrasta, a zużycie maleje.

Rys. 17 Karuzela uszczelniająca blistry Hamer

- Swoboda projektowania: Dzięki MJF projekt może być dowolnie złożony. Można tworzyć i wytwarzać najbardziej kompleksowe projekty form, co nie jest możliwe w przypadku tradycyjnej produkcji.

- Porowatość: Forma ma podobną powierzchnie, co porowate aluminium. MJF wykazuje mniejszą porowatość wewnętrzną niż aluminium, ale posiada konkurencyjną przewagę nad standardowymi stopami aluminium.

- Więcej detali, mniej etapów: MJF może dodawać teksturę na częściach, zmniejszając ilość etapów produkcyjnych wymaganych do stworzenia formy. Projekty mogą osiągać wysoki poziom złożoności.

Tab. 1 Porównanie form do termoformowania

Do czego formy drukowane MDF nadają się najlepiej?

Prototypowanie i małe serie

Technologia MultiJet Fusion (czytaj więcej) umożliwia drukowanie części z tworzyw sztucznych, które z łatwością mogą zastąpić formy do termoformowania dla małych serii, np. w przypadku przeźroczystych ortodontycznych elementów (Por. „Termoformowanie przeźroczystych elementów ortodontycznych z użyciem narzędzi drukowanych MDF” oraz Rys. 18) oraz większość części do termoformowania prototypowego, dzięki znacznej redukcji kosztów w porównaniu z CNC, przy zapewnieniu wyjątkowej możliwości tworzenia złożonych geometrii.

Rys. 18 Przeźroczyste elementy ortodontyczne wytworzone drogą termoformowania

Zalecenia dla form drukowanych MultiJet Fusion

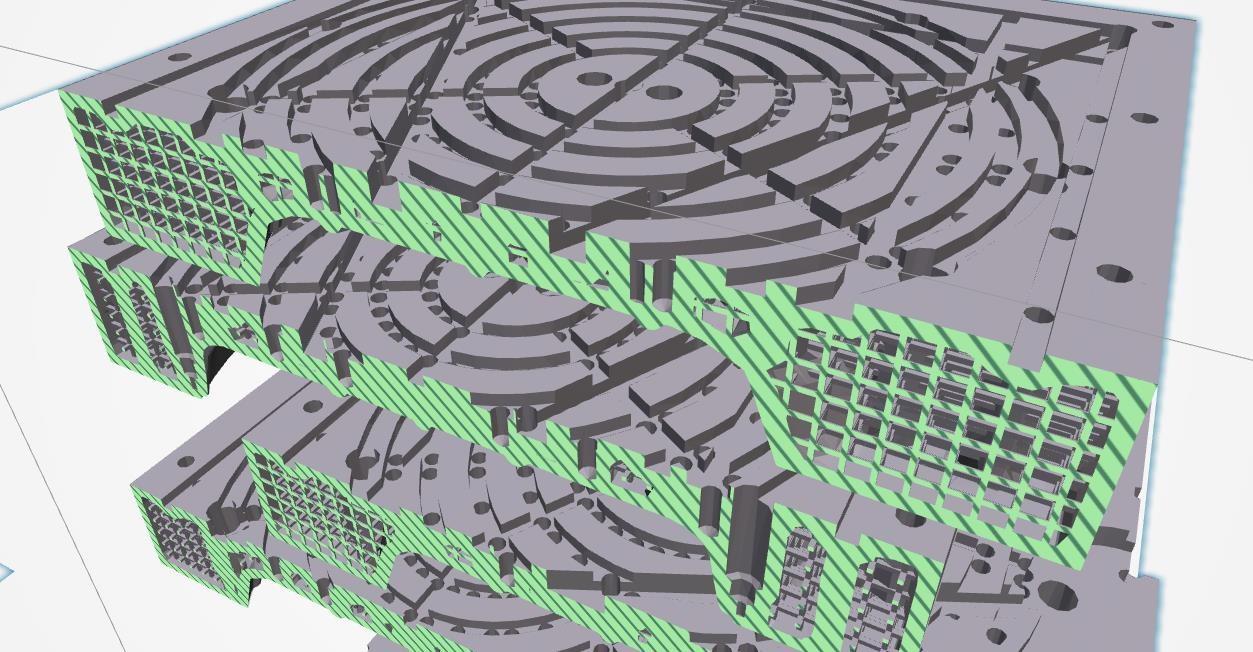

Cienka warstwa na wierzchu i struktury kratownicowe

Dodanie struktur kratownicowych pomoże zmniejszyć wagę, koszt oraz ułatwi usuwanie powietrza, niemalże zachowując właściwości mechaniczne:

Rys. 19 Wydrążona forma ze strukturami plastra miodu

PA 12 GB

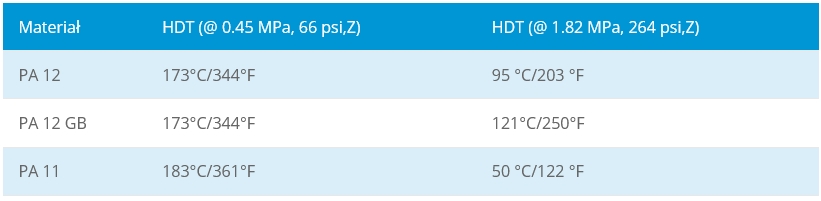

Najbardziej zalecany materiał to PA 12GB, dzięki jego zachowaniu w wysokich temperaturach.

Tab. 2 Porównanie materiałów HDT

PA 12 GB umożliwia zachowanie właściwości mechanicznych formy przy wymaganych temperaturach formowania.

Czyszczenie wewnętrznych kanałów

Aby zwiększyć ilość ciepła, jaką forma może odprowadzić, zaleca się, szczególnie w przypadku form produkcyjnych,

wykonanie kanałów chłodzących, możliwie najbliżej powierzchni formy.

Rys. 20 Przewody chłodzące wewnątrz formy

Aby usunąć materiał z tych przewodów, warto rozważyć zaprojektowanie i wydrukowanie paska lub łańcucha przechodzącego przez przewód. Kiedy części zostaną wydrukowane, można wyciągnąć łańcuch, aby usunąć większość materiału. Pozostały materiał można usunąć poprzez zwykły proces czyszczenia.

Obróbka końcowa w celu poprawy transparentności

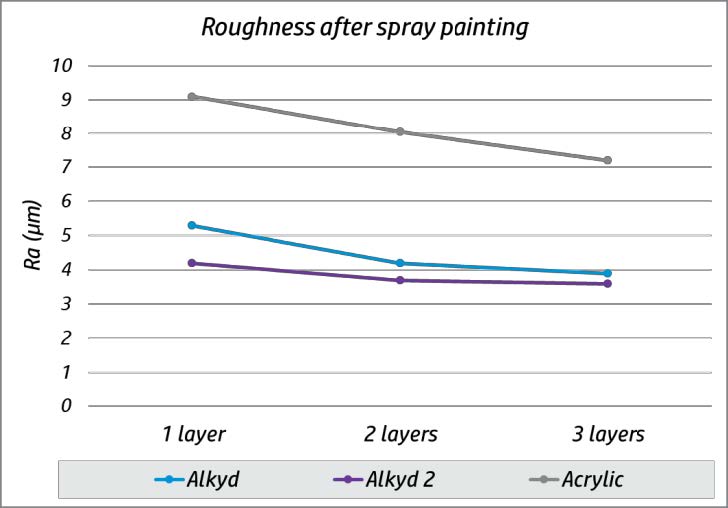

Aby osiągnąć chropowatość powierzchni wymaganą do produkcji transparentnych wyrobów, podczas procesu termoformowania, zalecana jest obróbka dodatkowa:

Obróbka w kabinie śrutowniczej ze ścierniwem Ceramicznym lub metalowym (200-400 mikronów)

Za pomocą ceramiki można łatwo oddzielić ścierniwo od proszku, gdyż ceramika nie zanieczyści metalowego nośnika.

Zalecenia dotyczące procesu:

Zaleca się stosowanie ciśnienia 4-5 barów w kabinach śrutowniczych.

2. Płukanie w wodzie przez 10 minut: Jako dodatkowy proces zapewniający, że części są całkowicie czyste, zalecamy płukanie elementu w wodzie przez 10 minut.

Rys. 21 Automatyczna śrutownica z powietrzem

Wykończenie wibracyjne

(oczyszczarka bębnowa)

Wykończenie wibracyjne to operacja wsadowa, gdzie ścierniwo i elementy obrabiane umieszcza się w zbiorniku urządzenia. Bęben i cała jego zawartość podlega następnie działaniu wibracji. Wibracje powodują ocieranie się ścierniwa o elementy robocze, co zapewnia pożądany efekt.

- Ścierniwa: Klienci często mogą wybierać spośród dwóch głównych typów ścierniwa: ceramicznego i plastikowego. Plastik zmniejsza szorstkość powierzchni w mniejszym stopniu niż ceramika (Rys. 22), ale w trakcie procesu usuwa mniej materiału, co pozwala zachować większe odwzorowanie detali.

Rys. 22

Malowanie

Elementy HP Jet Fusion 3D można malować w ramach konwencjonalnego procesu. Firmy świadczące usługi drukowania 3D mogą wykorzystać standardowe wyposażenie do malowania części HP Jet Fusion 3D. W zależności od pożądanego wykończenia, przed malowaniem można zastosować kilka ręcznych procesów wykańczających (np. szlifowanie, szpachlowanie itp.).

Rys. 23 Szorstkość powierzchni po malowaniu

Case Study: Historia sukcesu firmy Hamer

FIRMA: Hamer Packaging Technology

- Hamer to europejska firma założona w 1980 r., która projektuje i wytwarza sprzęt dla rynku opakowań, w szczególności maszyny do termoformowania wytwarzające jednorazowe opakowania z plastiku, oraz automatyczne i półautomatyczne linie do wytwarzania blistrów.

- Ponadto Hamer projektuje i wytwarza formy i oprzyrządowanie dla maszyn (www.hamer-pack.com).

Rys. 24 Termoformująca maszyna do blistrów Hamer

WSTĘP

-

- Część zastosowano do termoformowania tacek z tworzyw

- Zastosowany materiał to PVC 600 μm

WYMAGANIA

-

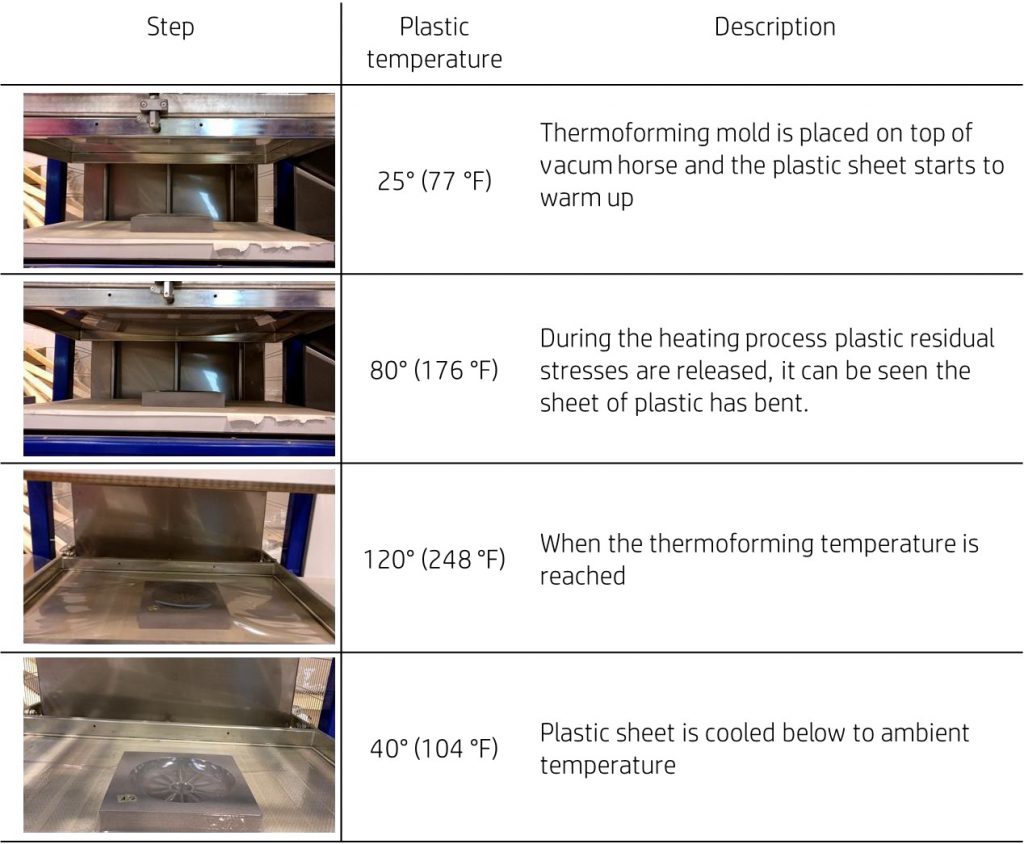

- Forma posłuży do prototypowania. Nie ma potrzeby wysokiego współczynnika wymiany ciepła.

- Projekt umożliwi samoczynne usuwanie powietrza uwięzionego w procesie termoformowania, bez potrzeby wykonywania otworów odpowietrzających.

- Element nie może ulegać odkształceniom i w temperaturze arkusza termoformowanego plastiku wynoszącej około 120 °C.

PROCES

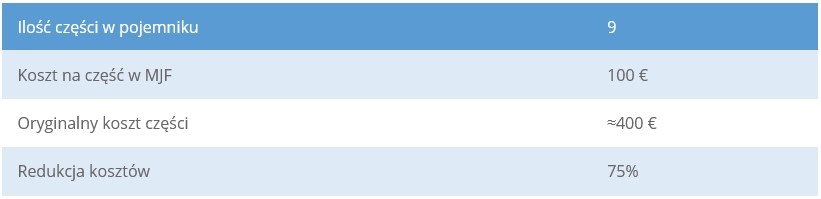

KOSZT

-

- 9 części na każde zadanie

- 100 € na część

Dlaczego MJF?

- Redukcja kosztów z 400 euro do zaledwie 100 euro, co oznacza 75% redukcję kosztu w rezultacie drążenia części ze strukturami kratownicowymi.

- Redukcja wagi: Dzięki swobodzie projektowania, możliwa jest optymalizacja topologiczna w celu zmniejszenia ilości zastosowanego materiału. To podejście projektowe umożliwia wydrukowanie materiału tylko tam, gdzie faktycznie jest potrzebny. Ponieważ plastik posiada niższą gęstość niż metal, rezultatem jest znaczna redukcja wagi: z 2310 gram oryginalnej, aluminiowej części CNC do jedynie 700 gram (78% redukcji wagi) dzięki użyciu MJF.

- Czas realizacji: Dzięki Multi Jet Fusion (więcej informacji o technologii tutaj), można wydrukować 9 części w zaledwie 16 godzin. Obrabianie tych 9 części zajmie co najmniej 45 godzin (przy założeniu 5 godzin obróbki na każdą formę).

Bibliografia

- J. L. Throne, “Thermoforming: Growth and Evolution I,” Sherwood Technologies, Inc, 21 Nov 2010.

[Online]. Available: https://www.foamandform.com/technical-minutes/thermoforming/thermoforming- growth-and-evolution-i. [Accessed 16 February 2018]. - J. L. Throne, Understanding Thermoforming 2nd Edition, 6915 Valley Avenue, Cincinnati, Ohio 45244-3029, USA: Hanser Gardner Publications, Inc., 2008.

- “The Thermoforming Process Compared with Injection Molding,” 2018. [Online]. Available: http://www.productiveplastics.com/processes/. [Accessed 27 Febrero 2018].

Do pobrania: