W czwartek 25 maja z półwyspu Mahia we wschodniej części Nowej Zelandii wystartowała po raz pierwszy rakieta Electron, skonstruowana przez prywatne przedsiębiorstwo Rocket Lab.

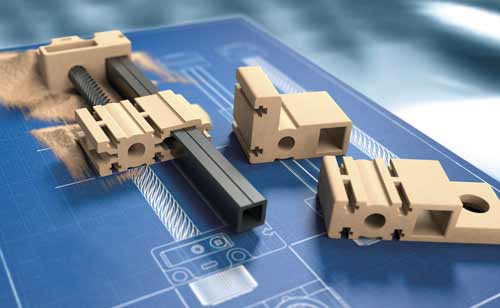

Moduł śruby napędowej SLTI3 firmy igus zapewnia wysoki stopień swobody projektowania napędów liniowych dostosowanych do indywidualnych wymagań, dzięki wózkom i wspornikom końcowym wałków, które są wykonywane na drukarce 3D. Oznacza to możliwość niedrogiego i bardzo szybkiego wykonywania bezsmarowych i bezobsługowych modułów stolików liniowych.

Robota, który może swobodnie się wspinać, omijać kamienie i pokonywać większość przeszkód, które napotka na swej drodze, zbudowano w San Diego wykorzystując technikę druku 3D. Zastosowano drukarkę high-end zdolną do produkcji wydruków zarówno sztywnych, jak i miękkich, a przy tym elastycznych.

Elastyczna membrana o powierzchni pokrytej mikrowłóknami, przy wykorzystaniu zmian ciśnienia umożliwia podnoszenie przedmiotów nawet o bardzo zakrzywionej powierzchni.

Hologramy mogłyby być wykorzystywane w wielu dziedzinach m.in. jako ekrany smartfonów, urządzeń nawigacyjnych, w komputerach do przechowywania ogromnej ilości danych, jak również do obrony i zapewnienia bezpieczeństwa cybernetycznego. Niestety, jak dotąd ich projektory laserowe były zbyt duże, podobnie jak i uzyskiwane same hologramy.

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.