Listopad2013

Wielkie plany, ogromne, fascynujące konstrukcje i dramatyczny upadek, to część historii sterowców. Te wielkie i efektowne statki powietrzne ciągle działają na wyobraźnię. Gdy w 1999 roku dowiedziałem się o lotach sterowca nad Polską, musiałem to chociaż zobaczyć.

Ryszard Romanowski

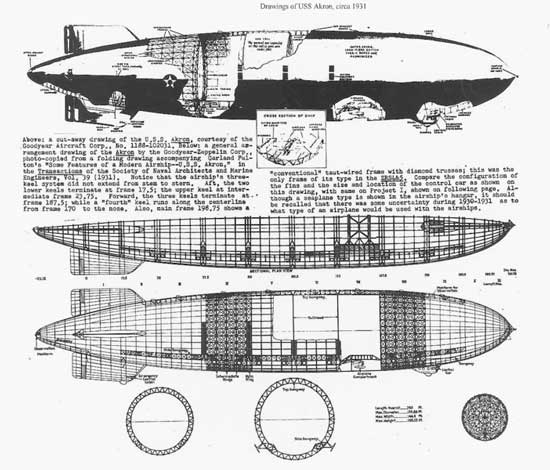

Na naszym niebie miał pojawić się sterowiec firmy Goodyear pod nazwą Spirit of Europe. W tym wypadku nazwa koncernu oponiarskiego traciła wymowę reklamową. Bardziej była wspomnieniem czasów dawnej awiacji. Goodyear bowiem zbudował swój pierwszy napełniany helem statek powietrzny Pilgrim już w 1926 roku. Powietrzny pielgrzym zapoczątkował serię ponad trzystu sterowców, z których wiele służyło w siłach zbrojnych podczas II wojny światowej. W roku 1930 powstało konsorcjum Goodyear – Zeppelin. Doskonale znane są niemieckie giganty, takie jak Hindenburg i Graf Zeppelin, a nieco mniej amerykański Akron.

Rysunki konstrukcyjne USS Akron z 1931 r. Sterowiec miał 239 metrów długości i był zaledwie o 6 metrów krótszy od Hindenburga.

Podniebne giganty w latach trzydziestych rozpoczęły rejsy transatlantyckie, które miały stanowić zapowiedź złotej ery transportu powietrznego. W wielu miejscach świata poczyniono ogromne inwestycje budując specjalne porty lotnicze dla sterowców. Latające olbrzymy oferowały szybki i względnie tani przelot w warunkach niespotykanego nigdzie indziej komfortu. Odbywały się loty transatlantyckie, rejsy przez Azję i Amerykę Łacińską. Niebawem sterowce miały zapanować na niebie. Niestety, wielkie inwestycje rozpoczęły się w czasach tzw. wielkiego kryzysu. Podczas krachu na Wall Street koncern Goodyear stracił 850 tysięcy ówczesnych dolarów. Nękany strajkami z trudem wychodził z kryzysu niemal do wybuchu wojny. W roku 1930 nad Francją rozbił się brytyjski sterowiec transoceaniczny. Mimo, że zginęło wtedy czterdzieści osiem osób, nie wyciągnięto stosownych wniosków. W kwietniu 1933 r. podczas burzy zapalił się Akron. Zginęło siedemdziesięciu trzech pasażerów. Projekt jednak rozwijano nadal. Wbrew pozorom, nad amerykańsko-niemiecką spółką najczarniejsze chmury zebrały się po dojściu Hitlera do władzy. Wódz Rzeszy widział w sterowcach doskonałe narzędzie propagandowe. Tymczasem USA zaczęły dosyć wcześnie wprowadzać pewne restrykcje. W tych czasach tylko Ameryka posiadała duże zapasy helu. Ten gaz szlachetny jest nieco cięższy od wodoru, ale za to jest niepalny. Większość konstrukcji Goodyeara bazowała właśnie na nim. Zeppelin musiał skoncentrować się na wodorze. Koniec ery sterowców wszyscy doskonale znają, chociażby z filmów. Skończyła się ona w błyskach fleszy i w obiektywach kamer na lotnisku Lakehurst w New Jersey pożarem napełnionego wodorem Hindenburga.

cały artykuł dostępny jest w wydaniu 11 (74) listopad 2013

Bardzo istotnym zagadnieniem w procesie produkcyjnym kotłów centralnego ogrzewania jest ich szczelność. Produkcja kotłów jest oparta w dużej mierze na procesach spawalniczych (cięcie termiczne, spawanie). W zdecydowanej większości firm produkcyjnych stosuje się proces spawania metodą MAG (135), choć istnieją jeszcze zakłady (najczęściej niewielkie), które preferują metodę spawania łukowego ręcznego elektrodami otulonymi (111).

Jan Plewniak, Paweł Wilk

Normy PN-EN 288 (już wycofane) i ich zmodyfikowane wersje PN-EN ISO 15614, określiły, że procesy spawalnicze są procesami specjalnymi, co oznacza, że wymagają stosowania [1]:

- udokumentowanych procedur określających sposób spawania;

- odpowiedniego wyposażenia do spawania, wraz z zapewnieniem właściwego stanowiska pracy;

- monitorowania i nadzorowania procesów spawania;

- zatwierdzenia sposobu spawania i wyposażenia;

- właściwej obsługi urządzeń poprzez zweryfikowanych spawaczy, którzy zapewniają poprawność procesu.

Kontrola przed, w trakcie i po spawaniu (PN-EN ISO 3834-3) jest nieodzowna aby zapewnić prawidłowość wykonanych złączy. Zwykle mając na myśli kontrolę, kojarzymy ją z badaniami szczelności gotowego wyrobu czyli z końcową fazą produkcji. Kompleksowa kontrola dotyczyć może materiałów podstawowych i dodatkowych zastosowanych do produkcji, przygotowania elementów (odtłuszczenie, przeszlifowanie, ukosowanie, sczepianie), sprawdzenie aktualnych uprawnień spawaczy, nadzoru nad procesem spawania łącznie z korygowaniem parametrów i prawidłowością zatwierdzanych WPS-ów [2]. Spełnienie tych warunków pozwala mieć gwarancję na wyprodukowanie kotła o wysokich parametrach jakościowych.

Rys. 1 Niezgodności spawalnicze; a) por, b) pęcherz gazowy, c) łańcuch pęcherzy, d) przyklejenie wraz z nieszczelnością, e) podtopienie i nieregularna szerokość lica spoiny;

Kontrola po spawaniu najczęściej opiera się na badaniach nieniszczących. Podstawowym badaniem, któremu należy poddać 100% spoin jest badanie wizualne VT. Badanie to polega na oględzinach powstałych złączy spawanych w celu wykrycia ewentualnych niezgodności spawalniczych. Dzięki badaniom wizualnym można m.in. wykryć miejsca gdzie występują znaczne podtopienia i przeprowadzić naprawę, aby nie następowało pocienienie ścianek kotła. Jest to ważny parametr, ponieważ miejsce, w którym występuje zmniejszenie grubości ścianki, może być w przyszłości (w trakcie eksploatacji urządzenia) najbardziej narażone na rozszczelnienie. Podczas prac spawalniczych przy produkcji kotłów można spotkać się z większością niezgodności opisanych w normie PN- EN ISO 6520-1 [3]. Badanie wizualne stwarza również możliwość ewentualnego wykrycia i naprawy spoin, w których występuje porowatość. Doświadczony spawacz po samym wyglądzie lica może wstępnie określić miejsce takiej niezgodności. Jest to o tyle istotne, że podczas prób szczelności, w przypadku występowania gniazd pęcherzy, łańcuchów czy pęcherzy kanalikowych, może się okazać, iż w danym miejscu znajduje się nieszczelność. Na rysunku 1 przedstawiono przykładowe niezgodności spawalnicze.

Najczęściej wykonywane próby szczelności kotłów grzewczych to:

- próba szczelności naftą i kredą

- próba szczelności kredą i penetrantem

- próba szczelności wywoływaczem i penetrantem

- próba pneumatyczna i pęcherzykowa

- próba hydrauliczna

Trzy pierwsze wymienione próby dotyczą głównie kontroli szczelności spoin po spawaniu wewnętrznego płaszcza. Jest to jeden z najistotniejszych elementów kotła, który jest narażony na działanie nie tylko wysokich temperatur, toksycznych i żrących produktów spalania, złej jakości paliwa ale także m.in. na zawartość wilgoci w spalanym paliwie i siarki, której tlenki mają bardzo negatywny wpływ na elementy kotła. Dodatkowo, od zewnątrz płaszcz wewnętrzny jest „atakowany” przez powracającą z układu wychłodzoną wodę. Taka sytuacja, gdzie z jednej strony w palenisku znajduje się pewna ilość żaru, a z drugiej, schłodzona woda uderza w nagrzane miejsca, stwarza możliwość do tworzenia się ognisk korozji.

cały artykuł dostępny jest w wydaniu 11 (74) listopad 2013

W poprzedniej części powstała bryła geometryczna odzwierciedlająca zewnętrzny kształt przyczepy, wstępnie znajdujący się na odręcznym szkicu. Po przeniesieniu go na model 3D uzyskaliśmy powłokowy zarys jej gabarytów, jak na rysunku 1. Jest to oczywiście model znacznie uproszczony. Utworzone zostały również zarysy elementów związanych z zewnętrznym profilem, czyli drzwi wejściowych, oraz zarys nadkola. Utworzenie całości geometrii jako elementu powierzchniowego daje dużą swobodę w modelowaniu poszczególnych ścianek i elementów konstrukcyjnych, gdyż o wiele łatwiej tworzyć przycięcia czy usunięcia fragmentów powierzchni.

Bernard Pacula

Chcąc mieć możliwość utworzenia ścianki obiektu pozbawionej drzwi, należy dokonać podziału tej bocznej powierzchni, na której drzwi ostatecznie mają się znaleźć. W tym celu można wykorzystać polecenie Powierzchnie -> Powierzchnie -> Podziel (Rys.2). Za jego pomocą można dowolną powierzchnię, ale także lico bryły, podzielić na dwa obszary. Może to służyć zarówno tak jak w tym przypadku do wykorzystania wykrojonej powierzchni do utworzenia nowej geometrii bryłowej, ale również w przypadku powierzchni jak i brył, może służyć do oddzielnego nakładania kolorów lub tekstur na wybranych fragmentach obiektu.

rys. 1

Po wybraniu polecenia służącego podziałowi, należy wybrać czy mamy się odnosić do pojedynczej powierzchni czy całego ich łańcucha. Po wybraniu pojedynczego obiektu należy wskazać lico, gdzie umieszczone będą drzwi, które chcemy odciąć. Akceptując wybór przechodzimy do definiowania krawędzi lub linii, które będą elementami dzielącymi lico na kilka mniejszych. Ważną cechą tego polecenia jest fakt, iż żaden fragment nie jest fizycznie usuwany, a jedynie możliwe staje się wskazywanie i zaznaczanie wszystkich nowo utworzonych powierzchni. Po wyborze odcinków definiujących zarys drzwi, i akceptacji, powstanie powierzchnia zewnętrzna ścianki oraz znajdująca się wewnątrz wskazanego zarysu, powierzchnia drzwi.

cały artykuł dostępny jest w wydaniu 11 (74) listopad 2013

13 października 2013 roku grupa studentów Politechniki Śląskiej po raz kolejny wzięła udział w wyścigu samochodów elektrycznych Greenpower Corporate Challenge, na torze Goodwood w Wielkiej Brytanii. Uczestnicy tego corocznego wyścigu muszą przejechać jak największą ilość okrążeń w ciągu czterech godzin, przy kontrolowanym zużyciu energii (jednym z wymogów regulaminowych jest wyposażanie bolidów w jednakowe, 36 Ah ogniwa elektryczne oraz 24 V silniki prądu stałego o mocy znamionowej 240 W). Przed przystąpieniem do zmagań na torze należało zatem stworzyć jak najszybszy pojazd, szukając oszczędności energii poza układem elektrycznym.

Łukasz Grabowski, Mikołaj Labus, Michał Sobek

Aerodynamika pojazdu w przypadku samochodów o tak małej mocy silnika odgrywa bardzo istotną rolę. Nadmierne siły oporu aerodynamicznego powstające przy prędkościach rzędu 60 km/h mogłyby spowodować drastyczne zmniejszenie osiągnięć, a co gorsza – duże straty energii. W związku z tym ogromną wagę przywiązywano do projektu kształtu poszycia, a na jego wytworzenie poświęcono wiele godzin pracy. Do procesu projektowania, a następnie badania bryły pojazdu wykorzystano program NX w wersji 8.5.

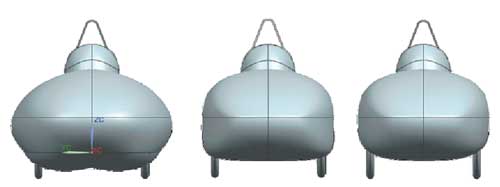

Przykładowe koncepcje karoserii w rzucie od przodu

Jednym z pierwszych kroków w procesie konstruowania karoserii było sporządzenie odpowiednich jej modeli oraz przeanalizowanie ich pod względem aerodynamiki. Głównym kryterium wyboru optymalnego rozwiązania było uzyskanie przez model jak najmniejszej siły oporu aerodynamicznego występującego wzdłuż osi pojazdu (Fx), oraz jak najmniejszego oporu pochodzącego od wiatru bocznego (Fy.) Na potrzeby analiz został utworzony model tunelu aerodynamicznego odpowiadający wymiarami rzeczywistym tunelom. W wirtualnym tunelu aerodynamicznym zostały odtworzone warunki zbliżone do warunków wyścigu, czyli wiatr wiejący z prędkością 60 km/h pod różnymi kątami.

Do opisu struktury powietrza zostało użytych około dwóch milionów trójwymiarowych, czworościennych elementów skończonych, o początkowym wymiarze 50 mm, z ustawionym parametrem inkrementalnego zmniejszenia wielkości boku elementu skończonego na 70%, co spowodowało zwiększenie dokładności otrzymanych wyników. Elementom skończonym zostały nadane parametry materiałowe powietrza oraz SST (Shear Stress Transport) jako model turbulentności powietrza. Model ten został wybrany spośród wielu innych w sposób doświadczalny. Do opisu karoserii zostało zastosowanych około dziewięciu tysięcy dwuwymiarowych, trójkątnych elementów skończonych, o długości boku 5 mm, idealnie opisujących kształty poszycia.

cały artykuł dostępny jest w wydaniu 11 (74) listopad 2013

W poprzedniej części artykułu (wydanie 1/2.2013) opisany był proces przygotowania geometrii i generacji siatki na przykładzie samochodu Arrinera Hussarya. Teraz omówione zostaną ustawienia związane z samą definicją modelu przepływu. Szczególna uwaga zostanie poświęcona modelowaniu turbulencji, które decyduje o dokładności uzyskanych podczas symulacji wyników.

Adam Piechna

Rozpocznę od kilku potrzebnych truizmów: samochód jadąc rozcina nieruchome najczęściej powietrze i zaburza jego stan. Powietrze jako lepki płyn stawia opór i oddziałuje na samochód. Chcemy odtworzyć tę sytuację aby uzyskać informacje o siłach działających na samochód i o przebiegu linii prądu. Dokładne odwzorowanie tej sytuacji podczas eksperymentu, zarówno klasycznego jak i numerycznego, byłoby co najmniej kłopotliwe. Dlatego też wykorzystuje się zasadę względności ruchu i zamiast poruszać samochód lub jego model, wymuszany jest ruch powietrza, które ma go opływać. Z punktu widzenia osoby siedzącej w aucie to właśnie powietrze opływa samochód. Zastanowienia wymaga jednak sposób potraktowania podłoża, na którym znajduje się pojazd. Umieszczając samochód lub jego model w tunelu aerodynamicznym na nieruchomym podłożu dokonujemy pewnego uproszczenia. Na nieruchomym podłożu powstaje warstwa przyścienna, która wpływa na przepływ powietrza pod samochodem.

Rys. 1 Szacunkowe wartości rozmiaru elementów powierzchniowych dla modelowania RANS z funkcją ścianki. Szacunkowe rozmiary siatek dla modeli symetrycznych: 2-5 mln dla siatek zgrubnych (y+ 300), 5-10 mln dla siatek średnich (y+ 150), 10+ mln dla siatek dokładnych (y+30). Przy bezpośrednim modelowaniu warstwy przyściennej (y+ 1) wielkości siatki dochodzą do 100+ mln elementów.

Dlatego też podczas klasycznych eksperymentów w tunelu aerodynamicznym stosuje się często ruchome podłoże (najczęściej jest to ruchoma taśma na układzie rolek) lub też (częściej – w przypadku modeli w małej skali) umieszcza się podwójny model samochodu z płaszczyzną symetrii na wysokości miejsca styku opon z potencjalnym podłożem. Podczas symulacji komputerowej definiujemy warunek ruchomej ścianki na brzegu reprezentującym jezdnię. Pozostałe warunki brzegowe nie wymagają specjalnego komentarza. Maksymalne prędkości samochodów Formuły 1 sięgają 350 km/h, co odpowiada liczbie Macha na poziomie 0.3. Pomijając maszyny służące do bicia rekordów prędkości na słonych jeziorach, w symulacjach opływów pojazdów powietrze traktuje się jako płyn nieściśliwy. Najbardziej praktycznym warunkiem wlotowym w takiej sytuacji jest stała prędkość na wlocie do domeny obliczeniowej, lub też, w przypadku występowania wiatru bocznego, odpowiedni profil prędkości. Stosowane warunki wylotowe to przyjęcie stałego ciśnienia równego ciśnieniu atmosferycznemu. Kształt obszaru obliczeniowego to najczęściej prostopadłościan. Niezwykle istotne są jego rozmiary. Musi być odpowiednio duży aby warunki brzegowe nie zaburzały przepływu wokół samochodu. Sugerowane minimalne rozmiary to: pięć długości samochodu z przodu, piętnaście z tyłu, dziesięć wysokości samochodu w górę i pięć szerokości samochodu po bokach.

cały artykuł dostępny jest w wydaniu 11 (74) listopad 2013

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.