fmarzec2014

Aż trudno uwierzyć, że w niewielkiej polskiej firmie już na początku dekady lat dziewięćdziesiątych powstawały najnowocześniejsze metalowe katalizatory zarówno do diesli jak i silników benzynowych. Przewyższały one jakością i sprawnością wiele produktów renomowanych firm zachodnich.

Ryszard Romanowski

Firma Lindo-Gobex skończyła dwadzieścia lat. Założono ją w maju 1992 roku. Produkcję metalowych katalizatorów oparto na technologii rosyjskiej. Na początku lat dziewięćdziesiątych katalizatory były uważane za element najnowszej zachodniej technologii, niezbyt nam potrzebny.

Tym bardziej dziwiono się, że doskonała technologia produkcji katalizatorów metalowych pochodziła z Rosji. – Rosyjskie patenty, produkcja w Polsce, a klienci na Zachodzie – żartuje prezes Tomasz Dębowski. W pierwszych latach istnienia firmy produkowano głównie na rynek krajowy. Zapotrzebowanie na katalizatory rosło i w listopadzie 2007 roku oddano do użytku nowy obiekt. Obecnie katalizatory Lindo-Gobexu znajdują klientów zarówno na Zachodzie jak i na Wschodzie. Produkty trafiają na wszystkie kontynenty.

Katalizatory metalowe są nieco droższe od ceramicznych, jednakże mają nieporównywalnie wyższą wytrzymałość. Żywotność katalizatora metalowego jest również znacznie większa. Produkowane są katalizatory do samochodów osobowych i ciężarowych, oraz bloki katalityczne dla przemysłu. Projektowane są pod konkretne układy wydechowe. Obecnie powstają wkłady katalityczne o średnicy od 20 mm do ponad 1200. W zależności od potrzeb wykonywane są różne kształty – od okrągłych, poprzez różnego rodzaju owale, po prostokątne. Opracowano również katalizatory sportowe charakteryzujące się mniejszymi oporami przepływu, przeznaczone do samochodów rajdowych i wyścigowych.

cały artykuł dostępny jest w wydaniu 3 (78) marzec 2014

Tworzywa sztuczne to materiały użytkowe znajdujące coraz powszechniejsze zastosowanie. Wynika to z takich zalet tworzyw sztucznych, jak np. duża wytrzymałość właściwa (czyli iloraz wytrzymałości i ciężaru właściwego), dobre właściwości ślizgowe, duża odporność na ścieranie i nie zużywanie przeciw-elementu, odporność na zatarcie, tłumienie drgań, duża odporność chemiczna i stabilność wymiarowa. Materiały te wykorzystywane są m.in. na obudowy, pojemniki, zbiorniki, wanny, rury, uchwyty, tłumiki wibracji, membrany, miechy, uszczelki, paski klinowe, izolacje elektryczne, przewody elastyczne, płyty, koła zębate, łożyska, prowadnice, śruby, nakrętki, drążki, listwy, meble, folie, naczynia, okulary, szyby, kaski, opony, części elektroniczne i inne wyroby różnych gałęzi przemysłu, zwłaszcza motoryzacyjnego, lotniczego i chemicznego – nie sposób tu wszystkich wymienić.

Kazimierz Czechowski, Iwona Wronska

Głównym składnikiem tworzyw sztucznych są polimery tj. związki wielocząsteczkowe złożone z połączonych ze sobą powtarzających się makrocząstek o regularnym lub nieregularnym układzie powtarzających się w nich ugrupowań atomów jednego lub kilku rodzajów, zwanych monomerami. Polimery mogą być naturalne (np. kauczuk otrzymywany z mleczka drzew tropikalnych), modyfikowane (przez dodanie pomocniczych substancji chemicznych) lub syntetyczne (pochodzące z syntezy chemicznej).

Rys. 1 Przykład frezu trzpieniowego o średnicy roboczej φ12 mm z ostrzami z PCD

Tworzywa sztuczne ze względu na właściwości dzieli się ogólnie na: elastomery (wykazujące bardzo duże odkształcenia sprężyste; w tym termoplastyczne elastomery – plastyczne w podwyższonej temperaturze) i plastomery (przechodzące ze stanu plastycznego w stan utwardzony). Te ostatnie dzielą się na: duroplasty (przechodzące nieodwracalnie ze stanu plastycznego w stan utwardzony pod wpływem temperatury lub czynników chemicznych) i termoplasty (przechodzące w procesie odwracalnym ze stanu plastycznego w temperaturze podwyższonej do stanu utwardzonego w temperaturze otoczenia). Wybrane popularne rodzaje tworzyw sztucznych, z ich podstawowym oznaczeniem i nazwami handlowymi oraz przykładami obszarów stosowania zostały przedstawione w tabeli 1 [1-6].

Nazwy tworzyw sztucznych i ich podstawowe właściwości są przedstawione w normie PN-EN ISO 1043-1:2004, która jest odpowiednikiem normy europejskiej.

Jeżeli do tworzywa sztucznego, jako materiału macierzystego, dodany zostanie komponent wzmacniający, np. składający się z włókien lub cząstek, to otrzymamy kompozyt wzmocniony włóknami lub cząstkami, który może posiadać zwiększoną np. wytrzymałość, sztywność i twardość oraz może mieć lepszą np. przewodność cieplną i elektryczną, odporność na ścieranie i na podwyższoną temperaturę. Wzmacniające działanie włókien zależeć będzie od ich wymiarów, budowy chemicznej, ilości i położenia. Jako materiał macierzysty mogą być stosowane m.in. termoplasty (np. polipropylen - PP, poliamid - PA, poliwęglan - PC, polistyren - PS i polietylen – PE) i duroplasty (np. żywice epoksydowe – EP i żywice poliestrowe - UP). Jako włókna stosuje się, poza włóknami szklanymi, przede wszystkim włókna węglowe [3]; włókno szklane może powodować równocześnie zwiększone zużycie elementu współpracującego, natomiast włókno węglowe nie powoduje niszczenia tego elementu. W kompozytach polimerowych, np. na bazie PTFE, jako komponenty wzmacniające mogą być stosowane zarówno opisane wyżej napełniacze włókniste (włókna szklane, węglowe itp.), jak i dyspersyjne (proszki brązu, grafitu, koksu, dwusiarczku molibdenu, tlenku glinu itp.) [7].

cały artykuł dostępny jest w wydaniu 3 (78) marzec 2014

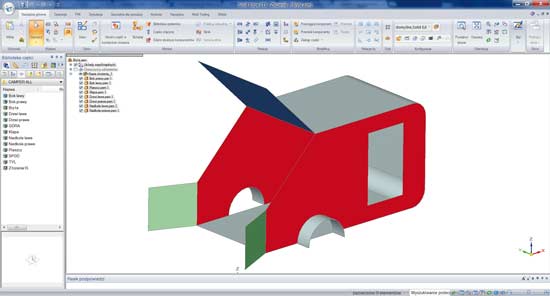

Po zakończeniu modelowania całego gabarytu przyczepy (metodą projektowania wieloobiektowego w pojedynczym pliku części), został on zapisany jako złożenie pojedynczych elementów, powiązanych parametrycznie z bryłą, z której ono powstało (Rys. 1).

Bernard Pacula

Kolejnym etapem konstrukcji jest zabudowanie wnętrza przyczepy, aby możliwe było efektywne wykorzystanie miejsca, jakie jest dostępne wewnątrz pojazdu. W tym celu należy sprawdzić ile tego miejsca można przeznaczyć do wstawienia szafek.

Rys. 1

Jak wiadomo, im większa ich ilość, tym więcej rzeczy można bez problemu przewozić, jednakże z drugiej strony – zmniejsza to ilość przestrzeni dostępnej do odpoczynku. Aby móc zaplanować optymalny rozkład mebli, należy wykonać prostą analizę polegającą na wrysowaniu planowanych obiektów w zarys przyczepy. Możliwe wtedy będzie przeanalizowanie ilości miejsca, jakie pozostanie dla pasażera. Jako że średnia wielkość wzrostu jest poniżej 200 cm, to pozostawienie przestrzeni w rozmiarze 210 cm powinno być wystarczające (Rys. 2).

W celu rozrysowania zarysu należy wybrać utworzenie szkicu w złożeniu. Oczywiście, istnieje możliwość wykonania go również na poziomie części, która zostałaby utworzona w kontekście złożenia, jednak rozwiązanie pierwsze jest bardziej uniwersalne. Po wykonaniu szkicu w złożeniu, można wykorzystać je nie tylko do wskazania zarysu samych mebli, można z niego skorzystać w późniejszym etapie do wykonania wzmocnienia z kątownika, prowadzonego wzdłuż krawędzi, a właściwie ścieżki szkicu. Dobierając odpowiednie wartości odległości, zapewniające mniej więcej komfortowe warunki odpoczynku, należy ustalić budowę szafek. W tym konkretnym przypadku, szafka znajdująca się przy uchylnej klapie z tyłu będzie miała blat zintegrowany ze spodem szafki wiszącej w kabinie. Umożliwi to zarówno zwiększenie sztywności, jak i utworzenie blatu, na którym będzie możliwe np. przygotowanie posiłków. Aby zwizualizować gabaryt, jaki szafki zabiorą z przestrzeni kabiny można wykonać model bryłowy.

cały artykuł dostępny jest w wydaniu 3 (78) marzec 2014

W artykule przedstawiamy ostatnio wprowadzone nowości produktowe Metal Work z zakresu zaworów proporcjonalnych, stacji przygotowania powietrza i elementów wykonawczych.

Damian Pietraszek

Siłowniki elektryczne serii ELEKTRO

Siłowniki elektryczne serii ELEKTRO ISO 15552 są elementami wykonawczymi, w których ruch tłoczyska generowany jest przez przekładnię ze śrubą kulową i utwardzaną nakrętką, za pomocą silnika krokowego lub serwo. Znajdują zastosowanie w aplikacjach gdzie konieczna jest kontrola prędkości, położenia i dokładne pozycjonowanie, z możliwością zmiany tych parametrów w czasie rzeczywistym.

Nowe wersje siłowników elektrycznych zawierają liczne zmiany; najważniejsze dwa rozwiązania to:

- wersja silnika krokowego z hamulcem oraz enkoderem;

- wersja siłownika elektrycznego Ø 63 HD – Heavy Duty (do wysokich obciążeń).

Wersja silników krokowych z hamulcem oraz enkoderem umożliwia dostarczenie do układu sterowania dokładnej informacji o położeniu tłoczyska. W ramach dostarczonego zestawu nie jest wymagane stosowanie żadnych dodatkowych komponentów. Zestaw obejmuje siłownik wraz z silnikiem, hamulcem, enkoderem oraz kontrolerem do silników.

Rys. 1 Siłowniki elektryczne serii ELEKTRO

W siłownikach Ø 63 mm HD, o wyższej obciążalności, wartości sił statycznych wzrastają do 12800 N (z 6500 N), a dynamicznych do 18980 N (z 12800 N). Istnieją dwie wersje: ze skokiem śruby 5 mm oraz 10 mm. Aby zwiększyć obciążalność siłowników Ø 63 HD dodano silniki o wyższym momencie obrotowym dochodzącym do 9,3 Nm oraz wersję 1000 W serwonapędu.

Hamulce hydrauliczne serii BRK Ø63

Hamulec hydrauliczny to zamknięty układ hydrauliczny bez źródła zasilania, w którym olej jest przetaczany z jednej komory do drugiej. Zespół zawiera układ hydrauliczny, jeden lub więcej zaworów dławiących oraz zawór przyspieszenia i zawór stop, za pomocą których możliwa jest bardzo dokładna kontrola pracy siłownika pneumatycznego, w szczególności jego prędkości oraz przyspieszenia. Dodatkowo zastosowanie hamulca hydraulicznego umożliwia zabezpieczenie siłownika przed zmianą położenia pod wpływem zmiany obciążenia („twardy” STOP). Hamulce hydrauliczne znajdują zastosowanie w przemyśle drzewnym, kamieniarskim, w obróbce metali itd.

cały artykuł dostępny jest w wydaniu 3 (78) marzec 2014

Artykuł opisuje nowatorskie w latach 80-tych ale jak najbardziej aktualne i dzisiaj opracowanie technologii lutowania miękkiego i twardego podzespołów górniczych agregatów chłodniczych.

Adam Paśko

Technologia lutowania obejmowała lutowanie miękkie (lutem LC40 - sposób półautomatyczny) i lutowanie twarde lutami fosforowymi miedzi z miedzią (wężownica z blachami i wężownice między sobą, oraz kolektor stalowy z rurą miedzianą). Do lutowania miękkiego miedzi zastosowano opracowany w zakładzie topnik płynny charakteryzujący się bardzo dobrymi własnościami lutowniczymi, potwierdzonymi pozytywnymi wynikami badań (próby zwilżalności, rozpływalności i lutowania złączy próbnych z użyciem spoiwa LC40 w postaci foli).

Topnik ten umożliwił otrzymanie gładkiego lica pozbawionego niezgodności powierzchniowych lica.

Postać płynna topnika zapewniła łatwość topnikowania rowków płycin i pozwoliła na zastosowanie opracowanego w zakładzie dozownika pistoletowego. Proces lutowania półautomatycznego płyt w przyrządzie gazem ziemnym pięćdziesięciu pięciu złączy jednocześnie stworzył komfortowe warunki BHP dla lutowacza (załączanie z pulpitu procesu lutowania).

Zastosowanie do lutowania nowych lutów beztopnikowych miedziano-fosforowych wymagało sprawdzenia technologii wykonania potwierdzonej pozytywnymi wynikami badań (metalurgicznych i wytrzymałościowych).

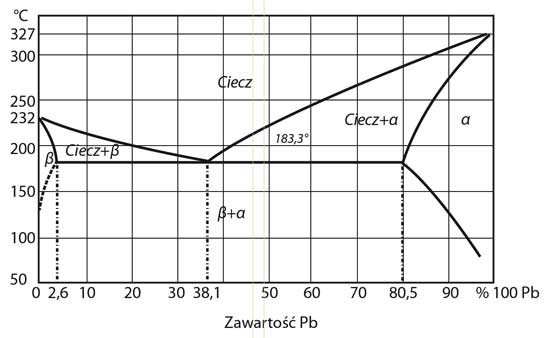

Rys. 1 Układ równowagi fazowej cyna-ołów

Użycie topnika lotnego „Lotop” do lutowania miedzi ze stalą zapewniło uzyskanie wysokiej jakości złączy, co potwierdziły pozytywne wyniki badań nieniszczących i niszczących.

Obecnie procedury lutowania twardego objęte są kontrolą i dokumentowaniem technologii lutowania, od certyfikacji personelu poprzez opracowanie i uznanie technologii, badań kontrolnych i odbiorowych konstrukcji. Obowiązują normy PN-EN 13133: PN13134; PN-EN12799; PN-EN12797.

Przedstawiona technologia poddana procedurom bardzo zbliżonym do obowiązujących obecnie pozwala na stwierdzenie, że mimo upływu lat, jest ona aktualna i może być dalej stosowana.

W latach osiemdziesiątych XX w. zaistniała konieczność poprawy warunków pracy górników w kopalniach węgla kamiennego. Dotyczyło to kopalni zwykłych i bardzo niebezpiecznych, z uwagi na większe zagrożenie wybuchem, kopalni metanowych. W tym celu, w Wytwórni Urządzeń Chłodniczych PZL – Dębica zaprojektowano urządzenie chłodnicze wyposażone w agregat sprężarkowy freonowy.

Rodzaj konstrukcji – ramowa, wyposażona w trzy pakiety chłodzące zbudowane z wężownic miedzianych w gatunku M1Rr i średnicy ø10x1 mm oraz płycin miedzianych o grubości 0,5x120 mm, połączone między sobą lutem miękkim w gatunku LC40 o średnicy ø1,5 mm.

Zadaniem urządzenia było obniżenie temperatury, w której pracuje górnik, z 34 °C do około 28 °C.

Równocześnie postawiono wysokie wymagania BHP w zakresie anty-wybuchowości.

cały artykuł dostępny jest w wydaniu 3 (78) marzec 2014

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.