Artykuł opisuje nowatorskie w latach 80-tych ale jak najbardziej aktualne i dzisiaj opracowanie technologii lutowania miękkiego i twardego podzespołów górniczych agregatów chłodniczych.

Adam Paśko

Technologia lutowania obejmowała lutowanie miękkie (lutem LC40 - sposób półautomatyczny) i lutowanie twarde lutami fosforowymi miedzi z miedzią (wężownica z blachami i wężownice między sobą, oraz kolektor stalowy z rurą miedzianą). Do lutowania miękkiego miedzi zastosowano opracowany w zakładzie topnik płynny charakteryzujący się bardzo dobrymi własnościami lutowniczymi, potwierdzonymi pozytywnymi wynikami badań (próby zwilżalności, rozpływalności i lutowania złączy próbnych z użyciem spoiwa LC40 w postaci foli).

Topnik ten umożliwił otrzymanie gładkiego lica pozbawionego niezgodności powierzchniowych lica.

Postać płynna topnika zapewniła łatwość topnikowania rowków płycin i pozwoliła na zastosowanie opracowanego w zakładzie dozownika pistoletowego. Proces lutowania półautomatycznego płyt w przyrządzie gazem ziemnym pięćdziesięciu pięciu złączy jednocześnie stworzył komfortowe warunki BHP dla lutowacza (załączanie z pulpitu procesu lutowania).

Zastosowanie do lutowania nowych lutów beztopnikowych miedziano-fosforowych wymagało sprawdzenia technologii wykonania potwierdzonej pozytywnymi wynikami badań (metalurgicznych i wytrzymałościowych).

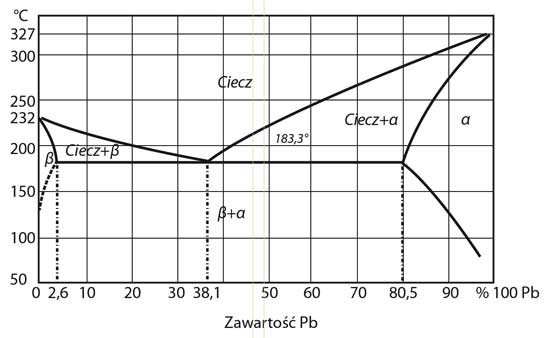

Rys. 1 Układ równowagi fazowej cyna-ołów

Użycie topnika lotnego „Lotop” do lutowania miedzi ze stalą zapewniło uzyskanie wysokiej jakości złączy, co potwierdziły pozytywne wyniki badań nieniszczących i niszczących.

Obecnie procedury lutowania twardego objęte są kontrolą i dokumentowaniem technologii lutowania, od certyfikacji personelu poprzez opracowanie i uznanie technologii, badań kontrolnych i odbiorowych konstrukcji. Obowiązują normy PN-EN 13133: PN13134; PN-EN12799; PN-EN12797.

Przedstawiona technologia poddana procedurom bardzo zbliżonym do obowiązujących obecnie pozwala na stwierdzenie, że mimo upływu lat, jest ona aktualna i może być dalej stosowana.

W latach osiemdziesiątych XX w. zaistniała konieczność poprawy warunków pracy górników w kopalniach węgla kamiennego. Dotyczyło to kopalni zwykłych i bardzo niebezpiecznych, z uwagi na większe zagrożenie wybuchem, kopalni metanowych. W tym celu, w Wytwórni Urządzeń Chłodniczych PZL – Dębica zaprojektowano urządzenie chłodnicze wyposażone w agregat sprężarkowy freonowy.

Rodzaj konstrukcji – ramowa, wyposażona w trzy pakiety chłodzące zbudowane z wężownic miedzianych w gatunku M1Rr i średnicy ø10x1 mm oraz płycin miedzianych o grubości 0,5x120 mm, połączone między sobą lutem miękkim w gatunku LC40 o średnicy ø1,5 mm.

Zadaniem urządzenia było obniżenie temperatury, w której pracuje górnik, z 34 °C do około 28 °C.

Równocześnie postawiono wysokie wymagania BHP w zakresie anty-wybuchowości.

cały artykuł dostępny jest w wydaniu 3 (78) marzec 2014