Palnik acetylenowo-tlenowy stosuje się do spawania instalacji gazowych oraz spawania i lutowania rur miedzianych w ciepłownictwie i chłodnictwie. Spawanie jest jedyną metodą, która gwarantuje wysokiej jakości połączenia spawane mosiądzu. Dlatego powszechnie stosuje się ją np. do regeneracji mosiężnych śrub okrętowych (rys.1).

Ryszard Jastrzębski, Adam Wiora, Ilona Jastrzębska

Rys. 1 Etapy regeneracji spawaniem gazowym mosiężnej śruby okrętowej w Morskiej Stoczni Remontowej Świnoujście.

fot. Władysław Drawik

Pomimo, że spawanie gazowe jest najstarszą metodą spawania, dotąd nikt jeszcze nie zrobotyzował spawania acetylenowo-tlenowego, ze względu na trudności z komputerowym sterowaniem wizualnym procesu. W literaturze można znaleźć algorytmy komputerowego rozpoznawania granicy jeziorka spawalniczego /3/, określenie głębokości wtopienia na podstawie przestrzennego komputerowego przetwarzania obrazu ugięcia jeziorka spawalniczego strumieniem gazów płomienia /2/ i „komputerowe widzenie” stereoskopowe /4/. Brak jest natomiast komputerowego przetwarzania obrazu płomienia i rozpoznawania jego stref.

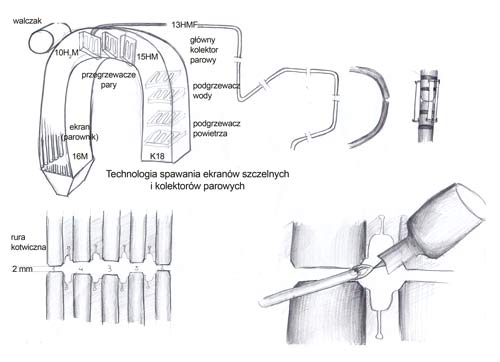

Spawanie kotłów energetycznych

Kocioł w elektrociepłowni (Rys. 2) w większości przypadków składa się z dwóch ciągów przypominających 20-piętrowe jednoklatkowe budynki.

Rys. 2 Spawanie kotła energetycznego /1/

Oba ciągi na górze połączone są przewałem. Ściany kotła (ekrany) stanowią parownik. W drugim ciągu są wężownice podgrzewacza powietrza i podgrzewacza wody. Na przewale są „grodzie” wężownic przegrzewacza I, II i III stopnia. Woda zasilająca poprzez podgrzewacz wody płynie do ekranów (parownika). Z parownika para z wodą idzie do walczaka, gdzie na separacji z blach woda oddziela się od pary. Woda wraca rurami opadowymi do dolnej komory parownika (ekranów), a para przemieszcza się do przegrzewacza I stopnia. Dalej kieruje się do przegrzewacza II stopnia, a następnie do położonego w pierwszym ciągu przegrzewacza III stopnia. Dalej, poprzez główny kolektor parowy, para trafia do turbiny.

Ze względu na to, że do lat 90-tych istniał przepis, że w komorze paleniskowej kotła nie może być spoin, wszystkie wężownice wychodzą z komory i wchodzą następnej komory (kolektora rurowego) poprzez „króćce” (krótkie odcinki o większej grubości rurek wspawanych do dużej rury komory zbiorczej). Wszystkie elementy kotła podwieszone są na stropie konstrukcji nośnej. Dzięki temu mogą się swobodnie wydłużać podczas nagrzewania. Warunkiem swobodnego wydłużania się rur jest sprawność „zawieszeń” . Jeżeli zawieszenie się zakleszczy – co uniemożliwi przesuwanie się rury podczas nagrzewania – kocioł ulega awarii. Wszystkie rury muszą mieć spadki umożliwiające odwodnienie i odgazowanie, zarówno po nagrzaniu, jak też po schłodzeniu. Jeżeli nie da się odwodnić kotła, to przegrzana para puszczona na wodę robi z niej „rakietę odrzutową”. Tak rozpędzona woda siłą odśrodkową zniszczy na kolanie każdą rurę.

Podgrzewacze powietrza i wody wykonuje się ze stali K18, a przegrzewacze pary ze stali 15HM i 10H2M. Z reguły awarii ulegają kolana wężownic.

Spawacz TIG, który spawa stal K18, bez problemu pospawa też stal 10H2M i 15HM. Jednak w przypadku spawania gazowego przejście z jednej stali do drugiej to ogromny przeskok, związany z warunkami podgrzewania rury i podgrzewania fazowanej krawędzi. Stal K18 należy do stali łatwo spawalnych, 16M – do stali średnio spawalnych, stal 15HM – do trudno spawalnych , a stal 10H2M należy do stali bardzo trudno spawalnych. Tabela 1 podaje temperatury podgrzewania, grubości, od których trzeba podgrzewać i temperatury obróbki cieplnej. Są to jedynie sposoby przeciwdziałania pękaniu wodorowemu w wyniku hartowania. Spawacz musi dodatkowo podgrzewać krawędzie i regulować warunki cieplne topienia poprzez szybkość mieszania jeziorka drutem i szybkość spawania.

Tab. 1 Określenie temperatury podgrzewania do spawania i wyżarzania spoin na podstawie równoważnika węgla stali /1/

Większość spawaczy, którzy spawali kotły parowe do 50 bar pospawałaby rury Φ 60x6,3 mm jednym ściegiem. W przypadku kotłów energetycznych na ciśnienie powyżej 150 bar zakończenie spawania nie daje szczelności (pocenie się spoiny), która po kilku dniach prowadzi do awarii. Przy tym ciśnieniu może to prowadzić do uszkodzenia sąsiednich rur strumieniem wypływającej pary. Dlatego w energetyce zawodowej skuteczne jest tylko spawanie dwoma ściegami z poprzesuwanymi zakończeniami. Możliwość wystąpienia awarii kotła przez przegrzanie spoiny (wywołany rozrost ziaren) jest przedmiotem sporu pomiędzy spawaczami kotłów wodnych a spawaczami kotłów energetycznych. W przypadku kotłów energetycznych od przegrzania ważniejsza jest szczelność parowa przy wysokich ciśnieniach. O dziwo, jest to bardziej groźne przy niższych temperaturach podgrzewaczy wody ze stali K18, niż przegrzewaczy pary. W temperaturze 300 oC przy ciśnieniu 150 bar w rurze jest woda. Gdy woda przecieka przez przyklejenie lub porę – spada ciśnienie i woda przemienia się w parę, która rozsadza materiał stalowy. Naprężenia obwodowe są dwa razy niższe niż naprężenia wzdłużne. Jak wynika ze wzoru (1) spoiny bez przetopu (nie mogą się przewężać) pękają w wyniku naprężeń ścinających i są 1,7 razy słabsze.

Uwzględnić należy naddatek materiału na korozję. Wzór znajduje odzwierciedlenie w rzeczywistości, gdzie spoiny z samym przetopem wytrzymywały 30 lat, podczas gdy spoiny o pełnym wymiarze lecz bez przetopu pękały po miesiącu.

Naprawa ekranów szczelnych wymaga specjalnego omówienia. Ekran szczelny kotła parowego (parownik) wykonany jest z rur połączonych płaskownikiem (Rys. 2). Aby zniwelować skurcz poprzeczy spoiny należy rozciąć płetwę na długości 300 mm od spoiny. Aby było możliwe pospawanie rur ekranu szczelnego, trzeba w okolicy spoiny wyciąć w płetwie okienko umożliwiające operowanie palnikiem.

Normalnie spawanie gazowe tak sztywnego elementu, ze względu na małe skupienie źródła ciepła jakim jest palnik acetylenowo-tlenowy i związana z tym duża strefa odkształceń plastycznych, było praktycznie nie możliwe. Zmusiło to wykonawców do spawania takich kotłów metodą TIG lub kombinacją: przetop TIG + wypełnienie elektrodą otuloną.

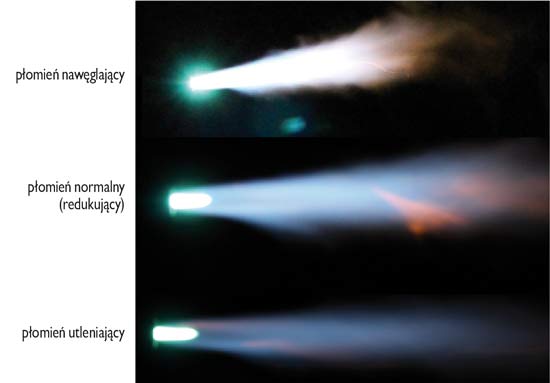

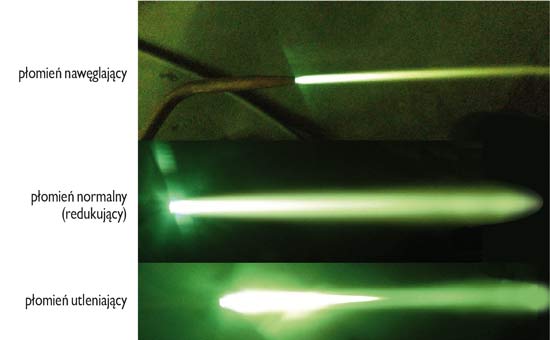

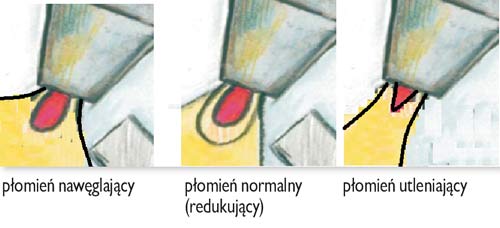

Rys. 3 Zdjęcia bez filtra i z filtrem oraz schemat graficzny trzech typów płomienia

fot. Kordian Szczyrbak

Po czasie okazało się, że możliwe są naprawy ekranów szczelnych metodą gazową. Dwóch spawaczy musi tak wykonywać spoiny, aby drugi przejmował od pierwszego nagrzane miejsce rozpoczęcia spawania i przetapiał zakończenie spoiny po drugiej stronie płetwy.

Aby spoina nie pękła po zakończeniu spawania spawacze powinni nagrzewać rurę z płetwą na rozciętym odcinku płetwy 300 mm tak, aby spoina stygła będąc pod wpływem naprężeń ściskających.

Regulacja palnika

Regulacja palnika jest istotnym elementem jakości spawania gazowego. Aby zapalić palnik należy odkręcić trochę tlenu, więcej acetylenu i zapalić. Jeżeli płomień oderwie się od palnika to wówczas należy przykręcić acetylen, a po „przyklejeniu się płomienia” do dyszy ustawić płomień normalny poprzez odkręcenie tlenu. W celu zmniejszenia płomienia wydłużamy go poprzez przykręcenie tlenu (tlen pobierany jest dużą powierzchnią z powietrza) i regulujemy płomień przykręcając acetylen. Aby zwiększyć płomień należy wydłużyć go poprzez odkręcenie acetylenu i wyregulować odkręcając tlen. Ponieważ ciśnienie tlenu przy spawaniu palnikami inżektorowymi (3 bary) na wylocie reduktorów jest 10 razy większe niż ciśnienie acetylenu (0,3 bara) bardzo łatwo rozdmuchuje jeziorko ciekłego metalu tlenem. Gdy zawór tlenowy nie jest odpowiedniej jakości, wtedy nawet dochodzi do sytuacji, w której ruch ręką powoduje „dmuchanie tlenem”. Dlatego wyselekcjonowany palnik po regulacji płomienia w zakładzie regeneracji powinien być przyporządkowany do spawacza, który o niego dba.

W zależności od rodzaju spawanego materiału wyróżniamy trzy rodzaje płomienia:

- płomień utleniający do spawania mosiądzu

- płomień nawęglający do lutowania twardego

- płomień normalny do spawania stali i lutowania twardego

Jak pokazuje schematyczny rysunek płomień normalny powinien posiadać ciemne jąderko, białą strefę odtleniającą i żółto-czerwoną kitę; płomień utleniający powinien mieć krótkie, ostre jąderko; płomień nawęglający nie posiada strefy odtleniającej.

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec