fczerwiec2014

Gdy na ulicy zobaczymy motocykl w którym spod zbiornika paliwa wystają głowice – po jednej z każdej strony – prawie na pewno będzie to maszyna włoskiej marki Moto Guzzi. Ustawiony wzdłużnie silnik V2 (czyli z cylindrami stojącymi w podwoziu poprzecznie) jest wizytówką tej firmy od początku lat 60-tych. Od lat 70-tych najbardziej znany model producenta z Mandello del Lario nosi nazwę California i ma z tym amerykańskim stanem wiele wspólnego. Niedawno ukazało się najnowsze Guzzi kontynuujące tradycję tego modelu.

Włodzimierz Kwas

Wielu Amerykanów ma włoskie korzenie. Zapewne właśnie sentyment do Starego Kraju decydentów o właśnie takim pochodzeniu zdecydował, że w słonecznej Kalifornii w roku 1970 przeprowadzono testy przydatności dla policji włoskich motocykli Moto Guzzi. Modele V7 Police przeszły testy pomyślnie i to zaowocowało poważnym zakupem dokonanym przez policję w Los Angeles. Od tej chwili „Gutki” (tak w Polsce powszechnie określa się maszyny tej marki) pełniły tam służbę przez ponad czterdzieści lat, jak mówi firma – „patrolując amerykańskie autostrady i eskortując królów oraz prezydentów”. Z pewnością dzięki temu cywilna wersja motocykla o nazwie California, która ukazała się rok później, odniosła poważny rynkowy sukces.

Model California Touring jest sztandarową maszyną Moto Guzzi

Wydaje się, że cała sprawa zakupu właśnie włoskich motocykli policyjnych może być nieco naciągana, skoro rodzima, wielka i znana wytwórnia Harley-Davidson również takie produkuje. Ale nie, Harleye używane powszechnie przez policję w wielu stanach w tamtym okresie były wyraźnie gorsze od Moto Guzzi. Tę tezę potwierdził kilkanaście lat później wielki zakup przez władze kilku stanów japońskich motocykli Kawasaki KZ 1000 P (Police), które były wprost niezniszczalne i obok świetnych osiągów przejeżdżały ponad 200.000 mil bez naprawy głównej.

cały artykuł dostępny jest w wydaniu 6 (81) czerwiec 2014

Lokomotywy manewrowe to głównie maszyny spalinowe wykorzystywane do prac o dużej różnorodności. Spotkać je możemy na bocznicach towarowych, bocznicach przyzakładowych, stacjach rozrządczych czy też punktach utrzymaniu taboru (tzw. depo). Spalinową lokomotywę manewrową SM42, będącą najpopularniejszą serią lokomotyw w Polsce, przedstawiono na zdjęciu 1.

Marcin Kręcichwost

Prace lokomotyw manewrowych mają wiele wspólnych cech:

- wykonuje się je przy niskich prędkościach, przeważnie do 20 km/h;

- dystans pokonywany przez lokomotywy manewrowe jest relatywnie mały;

- masa ładunku do ciągnienia/pchania zmienia się w szerokim zakresie (od jednego pojazdu do całego składu z wagonami towarowymi);

- lokomotywy manewrowe pracują przez większość czasu z mocą dużo mniejszą od mocy nominalnej;

- prace manewrowe to prace „na zawołanie”, które muszą być wykonane wtedy, kiedy zajdzie taka potrzeba. Stąd okresy, w których lokomotywa nie wykonuje żadnej wymiernej pracy, a silnik pracuje na biegu jałowym, zapewniając zasilanie pomocnicze służące do zapewnienia gotowości lokomotywy do pracy (ciśnienie powietrza w układzie hamulca, temperatura silnika itd.) oraz do zapewnienia komfortu załodze (ogrzewanie, wentylacja, klimatyzacja, światło). Podczas oczekiwania na kolejne zgłoszenie lokomotywa nie wraca do depo (miejsca postoju), ale stacjonuje w miejscu głównej pracy.

- podczas pracy manewrowej, skład może zatrzymywać się i ponownie ruszać kilka razy (np. może czekać z powodu czerwonego sygnału, zmiany rozjazdu itp.);

- lokomotywa często napełnia układ hamulcowy wagonów w podpinanym składzie, co wymaga dostarczenia dużej objętości powietrza [1].

Powyższa specyfika pracy, a w szczególności operacje wykonywane przy relatywnie niskim obciążeniu w stosunku do mocy maksymalnej oraz wysoki współczynnik pracy „jałowej”, skutkuje niską sprawnością całego układu, co w połączeniu z przestarzałymi rozwiązaniami zastosowanymi w silnikach starych konstrukcji przekłada się na bardzo wysokie spalanie.

Rys. 1 Lokomotywa manewrowa SM42

To z kolei nie tylko ujemnie wpływa na finanse, ale także obciąża środowisko naturalne. Biorąc pod uwagę coraz większy nacisk kładziony na ochronę środowiska, ciągle rosnące ceny paliw oraz dużą konkurencję na rynku przewozowym, zaczęto szukać rozwiązań, które pozwoliłyby przynieść wymierne korzyści w zakresie oszczędności paliwa oraz zniwelowania negatywnego wpływu na środowisko.

cały artykuł dostępny jest w wydaniu 6 (81) czerwiec 2014

Ostatnie ekspozycje samochodowe pozwalają zwątpić w słowa polityków o tym, że kryzys już za nami. Niewiele firm odważa się na wprowadzanie nowych rozwiązań. Nowości te są zwykle mocno zbliżone do poprzednich konstrukcji i wygląda na to, że większość nadal stara się przeczekać złą koniunkturę.

Ryszard Romanowski

Ostatnia Międzynarodowa Wystawa Samochodów w Lipsku AMI 2014, będąca najważniejszym tegorocznym salonem samochodowym Niemiec, nie imponowała bardziej od poznańskiego Motor Show. Dziwne, bo trudno porównywać wielkość rynku naszego do niemieckiego, a o przemysłach motoryzacyjnych w ogóle nie ma co mówić.

Podczas obu salonów imponowała Skoda. Najstarsza marka w grupie VW mimo technicznych ram wewnątrz koncernu potrafi zachować swój styl i indywidualność. Biuro projektowe zarządzane przez Józefa Kabana wypracowało swój styl, który jest wyraźnie rozpoznawalny. Właściwie jedynym samochodem koncepcyjnym na poznańskim Motor Show była Fabia RS 2000 kabrio zaprojektowana w 2011 roku. Samochód ten nie trafił do produkcji ale ciągle zachwyca rozwiązaniami. W Lipsku zaprezentowano koncept Vision C, który zadebiutował zaledwie dwa miesiące wcześniej w Genewie. Tym razem można mieć niemal pewność, że powstanie jego wersja produkcyjna. Czterodrzwiowe coupe doskonale odzwierciedla cechy prezentowane przez ostatnie modele czeskiej marki. Wyraziste i agresywne linie przedniej części nadwozia, przechodzące w zupełnie niekonwencjonalną część tylną, intrygują i mogą się podobać. Nadwozie zapowiada typową ostatnio dla marki ogromną przestrzeń pasażerską i bagażową. Poza tym, już na pierwszy rzut oka nie da się auta pomylić z żadną inną marką, co w wypadku samochodów koncepcyjnych nie jest regułą. Vison C napędza silnik 1,4 TSI o mocy 110 KM dostosowany do zasilania gazem. Wewnątrz szczególną uwagę zwracają ekrany multimedialne zamontowane w oparciach przednich foteli.

cały artykuł dostępny jest w wydaniu 6 (81) czerwiec 2014

Spośród wielu problemów, z którymi boryka się górnictwo morskie, na wyróżnienie zasługuje problem transportu ludzi pomiędzy obiektami oceanotechnicznymi a statkami. Transport ten wiąże się z wysokim ryzykiem zajścia różnego rodzaju wypadków. Aktualnie pracowników górnictwa morskiego transportuje się pomiędzy dwoma obiektami oceanotechnicznymi i statkami za pomocą koszy zawieszonych na wysięgniku lub dźwigu, lin podwieszonych do konstrukcji platformy, lub za pomocą helikoptera. Powyższe sposoby transportu nie należą do bezpiecznych, są niepraktyczne i nieefektywne. Zaistniała więc potrzeba opracowania nowego systemu transportującego ludzi w środowisku morskim w sposób szybki, bardziej wydajny, a przede wszystkim bezpieczny.

Henryk Olszewski, Marek Biernat, Przemysław Dominiczak

Konstrukcje trapów wykorzystywanych na morzu i w portach można podzielić na trapy klasyczne, pozbawione napędu, oraz trapy wyposażone we własne układy napędowe. Nową tendencją w budowie trapów są konstrukcje z układami kompensacji ruchu. Urządzenia te wyposażone są zwykle w systemy hydrauliczne umożliwiające połączenie statku z innym obiektem oceanotechnicznym oraz zapewniające kompensację przemieszczeń trapu wywołanych ruchami statku na fali (Rys. 1).

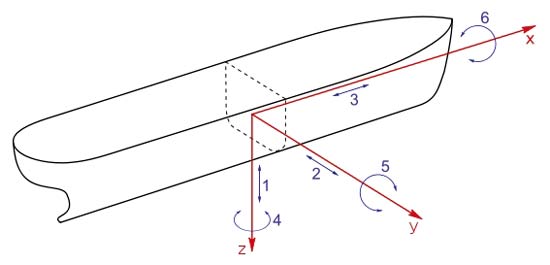

Rys. 1 Ruchy statku na fali:

1 – nurzanie, 2 – dryfowanie, 3 – płynięcie, 4 – myszkowanie, 5 – kiwanie, 6 – kołysanie

Konstrukcja zrobotyzowanego trapu

Opracowany zrobotyzowany trap wyposażony jest w układ kompensacji jego położenia oraz orientacji. Podobne rozwiązanie zostało zaproponowane przez firmę Ampelmann (Rys. 2). Jest ono oparte na platformie Stewarta wyposażonej w siłowniki hydrauliczne umożliwiające kompensację ruchów trapu w sześciu stopniach swobody.

Głównymi elementami opracowanego manipulatora trapu są (Rys. 3, 4): wysięgnik, platforma, układ kompensacji ruchu i podstawa.

cały artykuł dostępny jest w wydaniu 6 (81) czerwiec 2014

Należąca do Polskiej Grupy Energetycznej Elektrownia Turów o osiągalnej mocy 1498 MW, zlokalizowana jest w południowo-zachodniej części województwa dolnośląskiego. Pracuje nieprzerwanie od 1962 roku i jest trzecią, co do wielkości, w Polsce elektrownią spalająca węgiel brunatny. Celem modernizacji zakładu w 1997 roku, było zapewnienie aktualnej technologii, pozwalającej zwiększyć wydajności produkcyjne oraz spełnić nowe wymagania dotyczące emisji spalin. Dzięki temu zaistniała możliwość sprzedaży czystej energii na konkurencyjnym rynku Unii Europejskiej. Co więcej, rekonfiguracja stała się flagowym przykładem możliwości renowacji starych, mało wydajnych i „kopcących” elektrowni.

Adrian Gajos

Problem

Elektrownia Turów wykorzystuje węgiel brunatny z eksploatacji odkrywkowej pobliskiej kopalni. Węgiel brunatny ma niewielką zawartość węgla oraz bardzo wysoką wilgotność (w przybliżeniu 44%). Ta ostatnia, w połączeniu z drobną granulacją, powoduje, że węgiel jest bardzo lepki, co wpływa na brak regularności przepływu materiału w zasobniku. Geometria zasobnika (Fot. 1) sprzyja zbrylaniu, zawieszaniu oraz blokowaniu węgla, powodując długie przestoje i wysokie koszty utrzymania.

Rozwiązanie

Foster Wheeler Pyropower we współpracy z ABB Polska zostały zaangażowane w proces modernizacji elektrowni. Dzięki ścisłej współpracy z grupą okładzinową System TIVAR Engineering firmy Quadrant, Foster Wheeler zleciła wykonanie testów przepływu węgla brunatnego firmie Jenike & Johanson. Badania wykazały, że zbyt małe kąty ścienne zasobników w połączeniu z dużym współczynnikiem tarcia między węglem brunatnym, a stalą konstrukcyjną zasobnika, są bezpośrednią przyczyną zawieszania lignitu. W celu zapewnienia przepływu masowego węgla firma Jenike & Johanson zaleciła instalację okładziny TIVAR 88. Dzięki temu możliwe było pozostawienie części zasobników (na kotłach 1, 2 i 3 zabudowano nowe zasobniki na ścianie tylnej).

Wykładziny Systemu TIVAR Engineering grubości 12,5 mm zostały zamontowane w dwunastu zasobnikach (bloki 1-3). Z racji stałych temperatur pracy wybrano konwencjonalną metodę montażu (płyta-płyta). Każdy z paneli został przymocowany z wykorzystaniem zgrzewalnych do konstrukcji kołków oraz specjalnych nakrętek.

W narożnikach zastosowano płaskie osłony, w celu wyeliminowania wszelkich obszarów mogących zakłócać przepływ masowy u wylotu zasobnika. Dodatkowo szczeliny pionowe między panelami okładzinowymi zostały uszczelnione w celu zapobieżenia migracji węgla pod okładzinę (Rys.1).

Fot. 1 Zasobniki węgla brunatnego – blok nr 1

cały artykuł dostępny jest w wydaniu 6 (81) czerwiec 2014

Strona 1 z 2

- start

- Poprzedni artykuł

- 1

- 2

- Następny artykuł

- koniec

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.