fsierpien2014

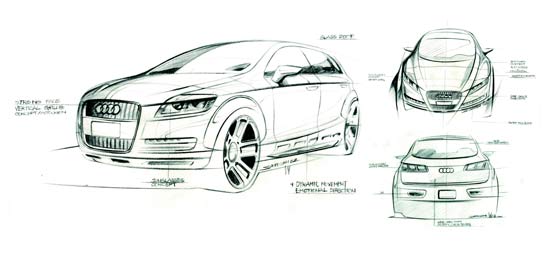

W roku 2000 zarząd Audi A.G. rozważał wprowadzenie na rynek dużych, siedmioosobowych SUV’ów. Koncepcja zakładała budowę dużego SUV’a na specjalnie w tym celu stworzonej własnej platformie. Pojazd miał być z założenia tańszy, nie tylko od pozostającego w grupie VW Porsche Cayenne, ale także od VW Touareg’a. Projekt został roboczo nazwany Pikes Peak.

Piotr Bednarski

Zarząd Audi chciał dowiedzieć się, jak przy zdefiniowanych przez siebie założeniach auto miałoby wyglądać. Na początek stworzono więc wstępny tzw. Seating Package. Jest to rysunek pozycjonujący w aucie pasażerów, definiujący wymiarami wnętrza oczekiwany poziom komfortu, ale też przedstawiający usytuowanie silnika, mechanizmów przeniesienia napędu, układu wydechowego oraz pomniejszych elementów.

Wirtualni pasażerowie to humanoidalne modele o rozmiarach odpowiadających od 95 do 99% populacji. Oznacza to że 1 - 5% populacji o największych rozmiarach nie będzie odczuwać założonego komfortu podróżowania. W tym momencie wstępnie wrysowywane są też wyselekcjonowane istniejące komponenty z obecnie produkowanych pojazdów, które nadają się dla nowotworzonego auta..

Kolejne zadanie to obudowanie pasażerów i kluczowych zespołów auta koncepcją struktury nadwozia. Na tym etapie w odpowiednim miejscu wrysowuje się tzw. typowe przekroje wykonane przez hipotetyczne profile struktury auta. Ważne jest aby wielkość i proporcje typowych przekrojów wstępnie dobrać do wielkości projektowanego pojazdu. Brak doświadczenia projektanta na tym etapie może spowodować poważne perturbacje w kolejnych fazach projektu. Kolejnym typowym etapem jest zaprojektowanie wnętrza pojazdu i wykonanie dokładnie odwzorowującej projekt makiety wnętrza pojazdu w skali 1:1 (Seating Buck). W związku z tym, że w opisywanym przypadku miał to być pojazd o nowej dla producenta funkcjonalności zdecydowano się na kompletną, dokładnie odwzorowującą projekt funkcjonalną makietę auta, co spowodowało, że typowy „Seating Buck” został obudowany laminatowym nadwoziem z funkcjonalnością tylnej klapy i drzwi. Aby tego dokonać trzeba było stworzyć powierzchnię stylistyczną. Bazą do jej stworzenia były przygotowane wcześniej i spozycjonowane w przestrzeni typowe przekroje struktury nadwozia. Tworzeniem powierzchni stylistycznej zajmują się styliści ze studia stylistycznego, w tym wypadku – studia Audi zlokalizowanego w USA w Kalifornii. Ze względu na chęć znacznego skrócenia terminu realizacji tej fazy projektu zrezygnowano ze wsparcia studia stylistycznego. Prace stylistyczne, sprowadzające się do wstępnej stylistycznej definicji bryły nadwozia nowego w Audi typu pojazdu, powierzono inżynierowi odpowiedzialnemu w tej fazie projektu za koncepcję struktury nadwozia.

Funkcjonalna makieta pojazdu w skali 1:1, powstała na bazie opisywanej fazy koncepcyjnej projektu, miała za zadanie przekonać oglądających go decydentów o właściwości poczynionych założeń - m.in. o komforcie wsiadania i wysiadania z pojazdu (szczególnie z trzeciego rzędu siedzeń). Dlatego też na bazie powierzchni stylistycznych i typowych przekrojów powstały koncepcyjne modele ściany bocznej zewnętrznej.

cały artykuł dostępny jest w wydaniu 7/8 (82/83) lipiec/sierpień 2014

Stanisław Lisowski jest wielokrotnym mistrzem w rajdach samochodów terenowych. Wielu twierdzi, że to właśnie on w latach osiemdziesiątych wymyślił formułę tych rajdów. Niewielu zdaje sobie sprawę, że wiele lat wcześniej związany był m.in. z Junakiem i peerelowskimi centralami handlu zagranicznego.

Ryszard Romanowski

W przedwojennym Wilnie, w którym urodził się w roku 1929, mógł tylko z daleka oglądać samochody i motocykle. Bardzo szybko nadeszła wojna, a potem los tułacza szukającego domu gdzieś daleko na Zachodzie. Nie było czasu i warunków na to aby zgłębiać zawiłości mechaniki na wyższych uczelniach. Trzeba było jakoś się urządzić w zupełnie nowym otoczeniu.

Niespokojny duch i marzenia o motoryzacji przywiodły go do porzuconego gdzieś w szopie motocykla Diamant 500. Maszyna szybko została doprowadzona do stanu używalności, a jej kierowca i właściciel wstąpił do klubu motorowego Unia, który niebawem zmienił nazwę na ZKS Stal. Wiekowy niemiecki motocykl nie pozwalał na sportowe sukcesy. Na szczęście nadarzyła się nowa okazja. Znalazły się mocno zdezelowane Harleye porzucone przez Armię Czerwoną. Z kupy złomu powstał jeden sprawny motocykl. Czerwony Harley-Davidson Lisowskiego miał stać się sławny. Zawodnik Stali zaczął od zwycięstw w ówczesnych mistrzostwach okręgu aby bardzo szybko dotrzeć do wysokich miejsc w mistrzostwach Polski. W tzw. międzyczasie ciężko pracował w pegeerze, miał zatargi z ówczesnym prawem aż w końcu trafił pod skrzydła Gorzowskich Zakładów Mechanicznych. Sport i praca związana z ciągnikami sprawiły, że stawał się coraz lepszym mechanikiem i zajmował coraz wyższe miejsca w rajdach i motocrossach. Często stawał na podium obok mistrzów znanych jeszcze przed wojną. Podczas jednych z zawodów w Poznaniu wytopił mu się tłok. Dojechał na jednym cylindrze, ale o dobrym miejscu nie było mowy.

– Po wyścigu zawołał mnie Jerzy Mieloch i spytał czemu tak słabo. Wytopił się tłok – odparłem. W Harleyu! To niemożliwe. Pokaż świecę! Odkręciłem świecę i zaniosłem pokazać mistrzowi. Wziął ją do ręki, spojrzał i pokiwał głową. Po chwili wyciągnął swoją świecę zapłonową. Popatrz – powiedział – zapamiętaj na cale życie jak ma wyglądać świeca. Ta lekcja wielokrotnie mi się w życiu przydawała – wspomina osiemdziesięciopięcioletni dziś pan Stanisław.

Niebawem powstał Junak i rozpoczęto prace nad jego wersjami sportowymi. Po jednym ze szczecińskich motocrossów na torze nieopodal ówczesnej fabryki motocykli SFM zaproponowano młodemu zawodnikowi Stali przejażdżkę nowym polskim czterosuwem po torze. Junak spodobał się panu Stanisławowi i niebawem seryjna maszyna tej marki trafiła do gorzowskiego klubu. Została odchudzona o niemal 40 kg, a jej silnik wzmocniono wykorzystując wiedzę mechaników drużyny żużlowej. Rozpoczęła się złota passa zwycięstw i rywalizacja z Franciszkiem Stachiewiczem, kierowcą który m.in. jest motocyklowym rekordzistą Polski w szybkości bezwzględnej.

cały artykuł dostępny jest w wydaniu 7/8 (82/83) lipiec/sierpień 2014

Niniejszy tekst stanowi próbę opisania zagadnień technicznych, jakie pojawiły się w trakcie dotychczasowej realizacji budowy korwety wielozadaniowej typu GAWRON w latach 2001-2012, a od roku 2012 – okrętu patrolowego typu ŚLĄZAK. Budowa okrętu realizowana jest w Stoczni Marynarki Wojennej S.A. (SMW) na mocy umowy podpisanej przez Stocznię z Ministerstwem Obrony Narodowej w 2001 roku.

Maciej Fularczyk

Z przyczyn formalnych niniejszy tekst nie może być nasycony szczegółami technicznymi, aczkolwiek na tyle na ile można postaram się przybliżyć pewne kwestie, które miały i mają znaczący wpływ na proces budowy okrętu. Celem jedynie kronikarskiego przypomnienia o faktach, o których rozpisywała się prasa fachowa i mniej fachowa, budowa okrętu realizowana jest w oparciu o umowę licencyjną, którą zakupiła strona polska od German Corvette Consortium (GCC), która to w swoich załącznikach, a właściwie Opisie Technicznym precyzowała parametry techniczne budowanej jednostki. Dodać należy tylko, że współpraca z GCC zakończyła się na etapie projektu technicznego i cały projekt roboczy wraz z dokumentacją technologiczną wykorzystywaną przy realizacji budowy okrętu jest całkowicie owocem polskiej myśli inżynierskiej.

Wyzwanie pierwsze – stal

Pierwszym sporym wyzwaniem dla Stoczni było odpowiednie przygotowanie się pod względem technicznym do pracy ze wskazanym w Projekcie Technicznym zakupionym w ramach licencji gatunkiem stali. Jest to stal o podwyższonej wytrzymałości. Dzięki zastosowaniu tego gatunku stali możliwe było zastosowanie blach o mniejszych grubościach w konstrukcji okrętu aniżeli przyjmuje się to dla jednostek cywilnych i uzyskanie tym samym stosunkowo lekkiej konstrukcji. Przyczyn zastosowania tego gatunku stali można doszukiwać się wielu, lecz wyżej wspomniana wydaje się najistotniejsza.

Rys. 1 Próby na warsztacie palenia przejść i wstawiania zbrojenia

Z uwagi na brak dużych doświadczeń w polskim przemyśle okrętowym, dotyczących wykonywania konstrukcji ze stali o podwyższonej wytrzymałości i zaprzestania współpracy z GCC, SMW w celu nabycia niezbędnej wiedzy oraz przygotowania kadry produkcyjnej do pracy z takim gatunkiem stali zdecydowała o wykonaniu sekcji doświadczalnej, na której można byłoby dokonać szeregu badań i prób przed przystąpieniem do budowy kadłuba,

Sekcja doświadczalna nr 1

Podstawowymi zadaniami jakie postawiono sekcji doświadczalnej było:

- Sprawdzenie jak zachowa się cienkościenna konstrukcja po wycięciu dużej ilości gęsto położonych obok siebie niewielkich otworów, a następnie wspawaniu w te otwory elementów zbrojenia;

- Sprawdzenie, czy istnieją duże trudności w prostowaniu rejonów w/w otworów pod montaż przejść;

- Próby różnego rodzaju metod naprawy (usuwanie obramowań, zaślepianie otworów po nich, przenoszenie przejść w inne miejsca);

- Próby różnych metod spawania;

- Sprawdzenie możliwości montażu obramowań i przejść w miejscach trudno dostępnych.

Sekcja doświadczalna i próby na niej wykonywane były na przestrzeni lat 2005 i 2006, i symulowała ona rejon najbardziej nasycony różnego rodzaju przejściami rurowymi i przepustami kablowymi.

cały artykuł dostępny jest w wydaniu 7/8 (82/83) lipiec/sierpień 2014

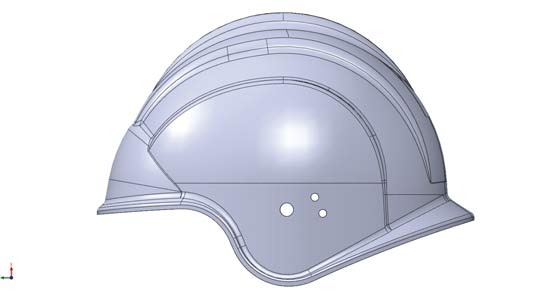

Uzyskanie konstrukcji hełmu strażackiego spełniającego wszystkie rygorystyczne wymagania dotyczące absorpcji energii oraz odporności na uderzenia udarowe wymaga sporego doświadczenia kadry inżynierskiej. Zwykle, wykorzystując tradycyjny proces projektowy wykonuje się kilka, kilkanaście modeli i doświadczalnie eliminuje niedoskonałości, co jest przedsięwzięciem czasochłonnym. W opisanym zadaniu celem było opracowanie nowego kształtu hełmu, z wykorzystaniem innowacyjnych materiałów kompozytowych i symulacji obliczeniowych MES.

Piotr Harnatkiewicz, Paweł Pacak

Do obliczeń zatwierdzono cztery modele wykonane z trzech różnych materiałów. Zasadniczym celem było określenie zachowania konstrukcji hełmów dla różnych kształtów, grubości i tworzyw, w wyniku oddziaływania obciążeń opisanych w normie PN-EN 443:2008. Wytyczne normy odnoszą się do konstrukcji hełmu, jednakże na potrzeby tej pracy badawczej przyjęto uproszczenie, polegające na analizowaniu jedynie skorupy hełmu, co nie miało wpływu na wartości merytoryczne otrzymanych wyników. Badania rozdzielone zostały na dwa etapy. W pierwszym wykonano badania statyczne ściskania skrup hełmów, a w drugim symulacje dynamiczne uderzeń w skorupy hełmów.

Badania statyczne

Norma PN-EN 443:2008 restrykcyjnie reguluje wymagania, jakie muszą zostać spełnione, by hełm został dopuszczony do użytku. Jednym z testów jest test bocznego ściskania. Polega on na poddaniu elementu poprzecznej, a następnie podłużnej sile ściskającej. Siła ta przenoszona jest przez dwie sztywne i nie ulegające deformacji płyty, między którymi umieszczany jest hełm. Norma opisuje przebieg tego badania w trzech postępujących krokach. Na potrzeby analizy MES odstąpiono od zapisu normowego i przyłożono od razu do płyt największą wartość obciążenia wynoszącą 630 N.

Głównym kryterium oceny konstrukcji hełmu jest jego odkształcenie spowodowane przyłożonym obciążeniem. Należy zmierzyć odległość między najbliższymi punktami w milimetrach oraz zanotować zakres zniszczeń, jeśli wystąpiły. Warunki, jakie muszą zostać spełnione są następujące:

Maksymalne odkształcenia poprzeczne oraz podłużne nie powinny przekraczać 40 mm

Odkształcenia resztkowe nie powinny przekroczyć 15 mm

Rys. 1a Widok od boku na konstrukcje skorupy hełmu A

Według powyżej przedstawionych kryteriów dokonywano weryfikacji kształtów hełmów oraz założonych materiałów.

Na podstawie dokumentacji (2D lub 3D) przygotowano modele geometryczne, które dostosowano do wymagań modeli obliczeniowych. Kolejnym krokiem była dyskretyzacja, dzięki czemu otrzymano modele podzielone na skończoną ilość małych elementów. Wielkość siatki dobrano tak, by w możliwie najlepszy sposób, nie narażając na znaczne wydłużenie się czasu analizy, oddać kształt rzeczywisty badanych elementów. Ostatnim krokiem w przygotowaniu modeli obliczeniowych było nałożenie warunków brzegowych, takich jak obciążenie, utwierdzenie czy wprowadzenie danych materiałowych. Poniżej poglądowo przedstawiono dwa kształty wytypowanych do badań numerycznych skorup hełmów. Odpowiednio na rysunkach 1a, 1b przedstawiono konstrukcję A, a na rysunkach 2a, 2b konstrukcję B.

cały artykuł dostępny jest w wydaniu 7/8 (82/83) lipiec/sierpień 2014

Zastosowanie prostych i intuicyjnych mechanizmów wspomagających pracę konstruktora, posiadających jednak duże możliwości tworzenia złożeń, poważnie ogranicza lub nawet całkiem eliminuje ryzyko powstawania błędów od samego początku pracy.

Krystian Binarski

Pracę ze złożeniami można rozpocząć od czystego szablonu i dodawać do niego kolejne komponenty, definiując relacje geometryczne pomiędzy poszczególnymi składnikami. Jeśli są to wcześniej wykonane detale sprawa jest prosta i tak też w większości sytuacji wygląda standardowo praca. W sytuacji, gdy umieszczany element został zamodelowany w innym systemie, a dostępny jest jedynie w formacie uniwersalnym (ACIS), to również może być wykorzystany do budowy produktu. Oczywiście, jako że tworzenie struktury polega na budowaniu powiązań pomiędzy poszczególnymi składnikami, taki zaimportowany obiekt musi zostać odpowiednio przetworzony. W tym celu można wczytaną bryłę przerobić tak, aby każdy z występujących elementów jego struktury zapisać jako oddzielny plik komponentu. Wykonuje się to przez polecenie Mechanical -> Form Component lub przez odpowiednią ikonę na pasku Mechanical. Po zaznaczeniu odpowiedniego fragmentu konstrukcji i wybraniu tego polecenia możliwe będzie zapisanie go jako oddzielnego obiektu konstrukcyjnego. Podejście takie umożliwia odtworzenie powiązanej relacjami struktury w celu poprawnego zbudowania konstrukcji. Mając już zapisane składniki można przystąpić do definiowana relacji, co będzie omówione w dalszej części artykułu.

Rys. 1

Chcąc utworzyć złożenie należy rozpocząć od czystego szablonu. Można w tym celu posłużyć się szablonem Default3D-metric.dwt i zacząć pracę w widoku perspektywy siatki podstawy. Aby ułatwić i przyspieszyć pracę podczas składania konstrukcji, warto wyświetlić pasek narzędzi 3D Constraints oraz Mechanical. Oczywiście, polecenia te są dostępne również w menu Parametric -> 3D Constraints oraz w menu Mechanical.

cały artykuł dostępny jest w wydaniu 7/8 (82/83) lipiec/sierpień 2014

Specjalistyczny portal inżynierski dla osób zaangażowanych w tworzenie produktów – maszyn, urządzeń, mechanizmów, podzespołów, części, elementów itd. – od koncepcji do ostatecznego wykonania.