Przyjrzyjmy się poglądowo procesowi projektowania samonośnego nadwozia samochodowego w szerszym kontekście projektu kompletnego pojazdu.

Piotr Bednarski

Jakie elementy składają się na proces projektowania auta?

Wygląd auta oraz poszczególnych jego elementów to wypadkowa funkcji, jaką ma ono spełniać, zastosowanych materiałów oraz użytej technologii ich kształtowania. W praktyce dochodzi jeszcze „czynnik ludzki” w miejscu projektowania. Chodzi mianowicie o siłę argumentacji poszczególnych departamentów w biurze projektowym w trakcie walki o miejsce dla komponentów, za których wykonanie te departamenty są odpowiedzialne.

Co jest w danym momencie ważniejsze dla producenta samochodu? Czy będzie to np. komfort miejsca na nogi podróżnych zajmujących przednie fotele czy raczej zwiększenie bezpieczeństwa tych podróżnych uzyskane poprzez rozbudowanie struktury nadwozia pochłaniającej energię zderzenia w miejscu, które mogłoby powiększyć komfort nóg pasażera? Czy będzie to większy bagażnik czy też lepsze prowadzenie auta uzyskane poprzez rozbudowanie tylnego zawieszenia kosztem pojemności bagażnika? Wieloletnie utrwalenie przewagi argumentacji poszczególnych departamentów tworzy zespół charakterystycznych cech specyficzny dla poszczególnych marek aut. Tak też powstaje wyróżniający każdego z producentów kanon (rutyna) projektowania.

Stale zmieniające się środowisko projektowania (np. wymagania, jakie na danym rynku auto musi spełnić, aby zostać dopuszczone do ruchu) powoduje, że ów kanon podlega ciągłej ewolucji. Warto przyjrzeć się jak z grubsza taka rutyna projektowania wygląda w przypadku szkieletu samonośnego nadwozia samochodowego.

Pojęcie „szkielet nadwozia” podkreśla istotę konstrukcji nadwozia – szkielet ma za zadanie wytrzymać wszelkie typowe dla środowiska auta obciążenia w taki sposób, aby w ciągu założonej ilości cykli nadwozie nie ulegało uszkodzeniom (np. pęknięciom), czy degradacji (np. korozji), a w przypadku ekstremalnych zdarzeń, jakimi są poważniejsze kolizje drogowe, aby pochłonęło energię zderzenia.

Absorpcja energii zderzenia może oznaczać dla szkieletu i auta zdarzenie „terminalne”. Pochłonięcie energii zderzenia przy większej prędkości oznacza całkowite zniszczenie rejonu szkieletu nadwoziowego, który w tym celu właśnie został zaprojektowany. Dzięki temu zostaje jednak osiągnięty nadrzędny cel, jakim jest ratowanie zdrowia, a co najmniej życia kierowcy i pasażerów. Warunkiem koniecznym do osiągnięcia opisanych wyżej dwóch celów jest zaprojektowanie sztywnej (w zakresie obciążeń użytkowych) struktury nadwozia. W fazie projektowania kontroluje się globalną sztywność giętną i skrętną. Temu celowi służą komputerowe symulacje MES (metodą elementów skończonych).

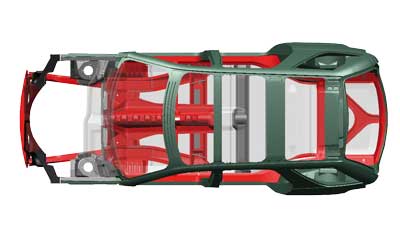

C-ring i D-ring – ważne elementy konstrukcji odpowiedzialne za sztywność skrętną pojazdu typu kombi i hatch

W Europie sztywność giętna jest traktowana jako mniej istotna (w pewnym sensie wynikowa, w stosunku do skrętnej). Ze względu na specyfikę dróg (dylatacje betonowych autostrad, a nawet ulic) oraz wyraźnie większy przeciętny rozstaw osi pojazdów w USA, sztywność giętna jest monitorowana niemal na równi ze sztywnością skrętną. Z punktu widzenia ogólnej jakości nadwozia znacznie istotniejszym parametrem jest sztywność skrętna.

Zaprojektowanie nadwozia pod kątem dobrej sztywności skrętnej w zasadzie wymusza dobrą sztywność giętną, jako „efekt uboczny”. W ciągu ostatnich dwudziestu pięciu lat coraz bardziej istotną stała się dynamiczna analiza sztywności nadwozia (mierzona w Hz, w przeciwieństwie do statycznej, mierzonej czy to w kN/mm dla sztywności giętej, czy to w kNm/deg dla sztywności skrętnej).

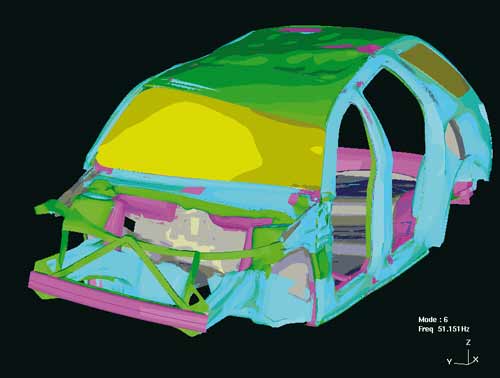

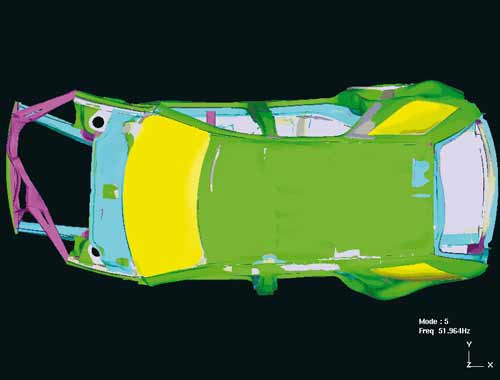

Model nadwozia w symulacyjnym trybie weryfikacji częstości własnej drgań skrętnych. Widok perspektywiczny z przodu. Odkształcenia są celowo powiększone aby ułatwić zrozumienie mechanizmu.

Analiza dynamiczna, w przeciwieństwie do statycznej, zawiera w sobie pośrednio informację o masie pojazdu. Analiza dynamiczna sprowadza się do definiowania częstości drgań własnych powstających od poszczególnych wymuszeń, począwszy od wymuszeń użytkowych od drogi, a kończąc na wymuszeniach pochodzących od silnika auta czy od strug opływającego powietrza (tu dotykamy zakresu analizy dotyczącej redukcji hałasu i wibracji w pojazdach, oznaczanej NVH; ang: Noise, vibration and harshness ).

Wiele różnych czynników (wymuszeń) powoduje wzbudzanie w nadwoziu lokalnych bądź globalnych częstości rezonansowych. Wpływa to bezpośrednio na sztywność statyczną i szeroko pojęty komfort podróżowania. Fakt, że analiza dynamiczna jest znacznie bardziej całościową analizą jakości nadwozia sprawia, że stała się nadrzędną w stosunku do analizy statycznej.

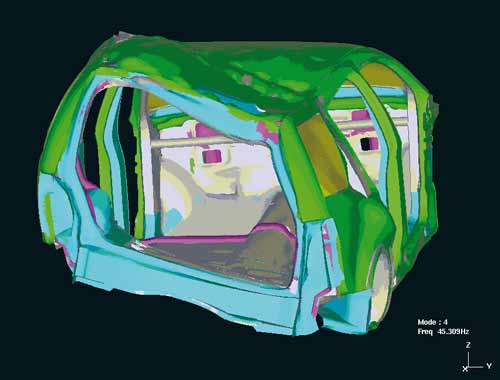

Model nadwozia w symulacyjnym trybie weryfikacji częstości własnej drgań skrętnych. Widok perspektywiczny z tyłu. Odkształcenia są celowo powiększone aby ułatwić zrozumienie mechanizmu

Podstawowym zadaniem projektantów jest doprowadzenie do sytuacji, gdy częstość wszelkiego rodzaju wymuszeń powodujących drgania struktury pozostaje niższa od częstości drgań własnych kompletnego pojazdu. Oznacza to, że należy zaprojektować szkielet nadwozia i inne mniej lub bardziej istotne elementy pojazdu w taki sposób, aby wpadały w rezonans dopiero powyżej częstości wymuszeń. Przyjmuje się, że w przypadku wymuszeń pochodzących od drogi, tym minimalnym bezpiecznym poziomem częstości drgań własnych struktury nadwozia obciążonej masą kompletnego pojazdu jest 45 Hz.

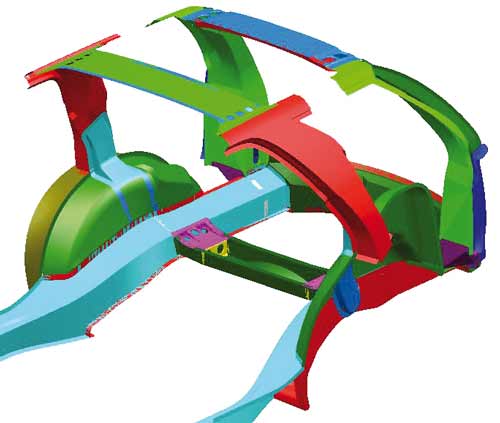

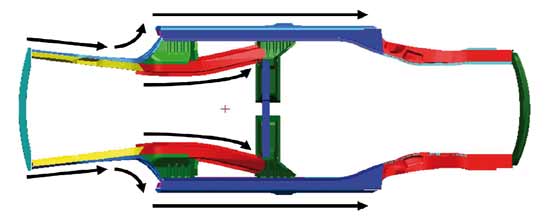

Model nadwozia w symulacyjnym trybie weryfikacji częstości własnej drgań poprzecznych podłużnic przednich. Widok z góry. Odkształcenia są celowo powiększone aby ułatwić zrozumienie mechanizmu

Uzyskanie tej i wyższej częstości skutkuje eliminacją rezonansów w pojeździe w zakresie wymuszeń pochodzących od drogi. Dodatkowo należy unikać sytuacji, gdy częstości drgań własnych pochodzących od różnych wymuszeń nakładają się. Oznacza to, że w trakcie optymalizacji zmierza się do separacji zakresem, np. 3 Hz częstości drgań własnych, pochodzących od najważniejszych wymuszeń, w zakresie pierwszej i drugiej częstości rezonansowej.

Dystrybucja sił w podłodze pochodzących z uderzenia przodem pojazdu

Do głównych sztywności dynamicznych, które powinny w jak najwcześniejszej fazie projektu podlegać separacji, należą globalna, pierwsza i druga częstość skrętna oraz giętna, a także lokalna, poprzeczna częstość giętna podłużnic przednich.

Gdy sztywność dynamiczna i statyczna jest z grubsza pod kontrolą można przystąpić do optymalizacji stref zgniotu.

- start

- Poprzedni artykuł

- 1

- 2

- 3

- Następny artykuł

- koniec